一种AlCu合金靶材制备方法与流程

一种alcu合金靶材制备方法

技术领域

1.本发明涉及真空镀膜领域,更具体地说,它涉及一种alcu合金靶材制备方法。

背景技术:

2.在高纯铝中加入微量的铜元素,制备的alcu合金具有优异的导电性广泛应用于显示和半导体行业,常规alsi合金靶材因其导电性一般而逐步被alcu合金靶材替代。常规alcu合金靶材一般都通过熔炼浇铸后通过加工获得,其表面缺陷较多,经常会有气孔存在。

3.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种alcu合金靶材制备方法,通过粉末冶金的方法获得原料后加工制备的靶材可以获得均匀的化学成分及表面质量。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种alcu合金靶材制备方法,包括以下步骤:

6.s1:选用5n纳米al粉末和纳米cu粉末作为原料,按照原子质量份数,将99%~99.9%的al粉末、0.1%~1%的cu粉体倒入真空气雾化设备中,温度1000~1200℃,压力3~5mpa,制备alcu合金粉末;

7.s2:将所述合金粉末进行压制成型,得到alcu合金圆棒形毛坯;

8.s3:将所述合金圆棒形毛坯进行挤压成型,挤压后快速冷却产品,得到alcu合金毛坯管靶材或者平面圆靶材;

9.s4:将上述靶材进行退火;

10.s5:将上述合金毛坯管靶材与6系铝合金加工后焊接并加工得到alcu旋转靶材;将上述合金毛坯平面圆靶材加工后与cu背板涂铟绑定并加工得到alcu平面靶材。

11.本发明进一步设置为:在s1步骤中,al粉和cu粉的规格均选用d50为60~100um。

12.本发明进一步设置为:在s2步骤中,压制成型的设备为四柱液压机,压力为400~600mpa,保压时间5~10min。

13.本发明进一步设置为:在步骤s3中,挤压成型设备为5kt挤压机,挤压温度为300~400℃,毛坯的加热温度为300~400℃。

14.本发明进一步设置为:在s3步骤中,平面圆靶材通过正向挤压或反向挤压完成。

15.本发明进一步设置为:在s3步骤中,管靶材通过反向挤压完成。

16.本发明进一步设置为:在s4步骤中,退火温度为250~400℃,保温时间为1~3h,退火冷却方式为随炉冷却。

17.本发明进一步设置为:在s5步骤中,绑定的步骤包括准备合金毛坯平面圆靶材和cu背板,启动加热平台,粘贴高温胶带保护不需要绑定的区域,涂抹加热的铟液在靶材与背板的结合处,靶材与背板对接校平,去掉高温胶带,完成绑定。

18.综上所述,本发明具有以下有益效果:

19.(1)本发明的原料是通过粉末冶金的方法获得,相同的原料比例下纯度更高;

20.(2)本发明的挤压工艺方法为反向挤压操作,非常规正常挤压,从而制备的管靶材没有焊接融和线影响镀膜效果,且挤压的原料不需要陶孔处理更省原料;

21.(3)本发明制备的alcu靶材的纯度≥99.99%,表面无缺陷,平均晶粒尺寸为100~150um,相同原料比例下密度约更高,具有更高的质量。

具体实施方式

22.下面结合实施例,对本发明进行详细描述。

23.本发明提供一种alcu合金靶材制备方法,包括以下步骤:

24.s1:选用5n纳米al粉末和纳米cu粉末作为原料,al粉和cu粉的规格均选用d50为60~100um。按照原子质量份数,将99%~99.9%的al粉末、0.1%~1%的cu粉体倒入真空气雾化设备中,温度1000~1200℃,压力3~5mpa,制备alcu合金粉末。

25.s2:将所述合金粉末进行压制成型,所述压制成型的设备为四柱液压机,压力为400~600mpa,保压时间5~10min,得到alcu合金圆棒形毛坯。

26.s3:将所述合金圆棒形毛坯进行挤压成型,所述挤压成型设备为5kt挤压机,挤压工艺为反向挤压,挤压温度为300~400℃,毛坯的加热温度为300~400℃,挤压后快速冷却产品,得到alcu合金毛坯管靶材或者平面圆靶材;平面圆靶材可以通过正向挤压和反向挤压完成,而管靶材需要把圆棒形毛坯掏孔后用穿孔针才能正向挤压会很浪费原料,不掏孔用分流模具挤压成品会有焊合线存在影响靶材镀膜的溅射效果;而反向挤压可以直接挤压制造管靶材和平面圆靶材。

27.s4:将所述靶材进行退火,退火温度为250~400℃,保温时间为1~3h,退火冷却方式为随炉冷却。

28.s5:将所述合金毛坯管靶材与6系铝合金加工后焊接并加工得到alcu旋转靶材;将上述合金毛坯平面圆靶材加工后与cu背板涂铟绑定并加工得到alcu平面靶材。绑定的步骤:准备毛坯平面圆靶材和cu背板,启动加热平台,粘贴高温胶带保护不需要绑定的区域,涂抹加热的铟液在靶材与背板的结合处,靶材与背板对接校平,去掉高温胶带,完成绑定。

29.以下选用具体的实施案例进行对比说明:

30.实施例1:

31.s1:选用5n纳米al粉末和纳米cu粉末作为原料,al粉和cu粉的规格均选用d50为60um;按照原子质量份数,将99%的al粉末、1%的cu粉体倒入真空气雾化设备中,制备alcu合金粉末。

32.s2:将所述合金粉末进行压制成型,所述压制成型的设备为四柱液压机,压力为400mpa,保压时间6min,得到alcu合金毛坯。

33.s3:将所述合金毛坯进行挤压成型,所述挤压成型设备为5kt挤压机,挤压工艺为反向挤压,挤压温度为350℃,毛坯的加热温度为350℃,挤压后快速冷却产品,得到alcu合金毛坯管靶材。

34.s4:将所述靶材进行退火,退火温度为300℃,保温时间为1.2h,退火冷却方式为随炉冷却。

35.s5:将所述合金毛坯管靶材与6061铝合金加工后焊接并加工得到alcu旋转靶材。

36.实施例2:

37.s1:选用5n纳米al粉末和纳米cu粉末作为原料,al粉和cu粉的规格均选用d50为80um;按照原子质量份数,将99.9%的al粉末、0.1%的cu粉体倒入真空气雾化设备中,制备alcu合金粉末。

38.s2:将所述合金粉末进行压制成型,所述压制成型的设备为四柱液压机,压力为600mpa,保压时间10min,得到alcu合金毛坯。

39.s3:将所述合金毛坯进行挤压成型,所述挤压成型设备为5kt挤压机,挤压工艺为反向挤压,挤压温度为300℃,毛坯的加热温度为300℃,挤压后快速冷却产品,得到alcu合金毛坯管靶材。

40.s4:将所述靶材进行退火,退火温度为400℃,保温时间为2h,退火冷却方式为随炉冷却。

41.s5:将所述合金毛坯管靶材与6082铝合金加工后焊接并加工得到alcu旋转靶材。

42.实施例3:

43.s1:选用5n纳米al粉末和5n纳米cu粉末作为原料,al粉和cu粉的规格均选用d50为100um;按照原子质量份数,将99.5%的al粉末、0.5%的cu粉体倒入真空气雾化设备中,制备alcu合金粉末。

44.s2:将所述合金粉末进行压制成型,所述压制成型的设备为四柱液压机,压力为500mpa,保压时间8min,得到alcu合金毛坯。

45.s3:将所述合金毛坯进行挤压成型,所述挤压成型设备为5kt挤压机,挤压工艺为反向挤压,挤压温度为400℃,毛坯的加热温度为400℃,挤压后快速冷却产品,得到alcu合金毛坯平面圆靶材。

46.s4:将所述靶材进行退火,退火温度为250℃,保温时间为3h,退火冷却方式为随炉冷却。

47.s5:将上述合金毛坯平面圆靶材加工后与cu背板涂铟绑定并加工得到alcu平面靶材。

48.对比例4:

49.s1:将选用99.999%纯度的铝锭与99.999%纯度的铜锭作为原料,按照原子质量份数,将99.5%的al锭、0.5%的cu锭加入真空熔炼设备中,浇铸制备alcu合金锭。

50.s2:将所述合金锭加工掏孔后进行挤压成型,所述挤压成型设备为5kt挤压机,挤压工艺为正向挤压,挤压温度为350℃,毛坯的加热温度为300℃,挤压后快速冷却产品,得到alcu合金毛坯管靶材。

51.s3:将所述靶材进行退火,退火温度为400℃,保温时间为2h,退火冷却方式为随炉冷却。

52.s4:将所述合金毛坯管靶材与6082铝合金加工后焊接并加工得到alcu旋转靶材。

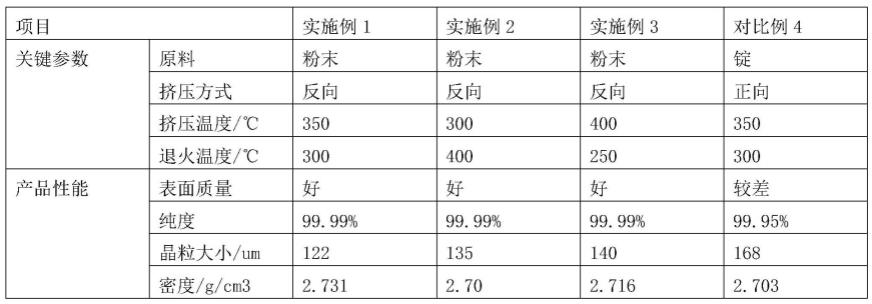

53.将上述实施例与对比例进行对比如下表格所示:

[0054][0055]

与现有技术对比,本发明制备的alcu靶材具有以下特点:

[0056]

(1)本发明的原料是通过粉末冶金的方法获得,相同的原料比例下纯度更高;

[0057]

(2)本发明的挤压工艺方法为反向挤压操作,非常规正常挤压,从而制备的管靶材没有焊接融和线影响镀膜效果,且挤压的原料不需要陶孔处理更省原料;

[0058]

(3)本发明制备的alcu靶材的纯度≥99.99%,表面无缺陷,平均晶粒尺寸为100~150um,相同原料比例下密度约更高,具有更高的质量。

[0059]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1