一种用于生产取向硅钢的双车位隧道炉台车结构的制作方法

1.本发明一种用于生产取向硅钢的双车位隧道炉台车结构,属于取向硅钢高温退火双车位隧道炉技术领域。

背景技术:

2.现有取向硅钢高温退火隧道炉中,台车的结构形式为无动力可移动的单车单卷,且采用钢板焊接组合而成,重量大,成本高,产量较低。

技术实现要素:

3.本发明克服了现有技术存在的不足,提供了一种用于生产取向硅钢的双车位隧道炉台车结构,采用型钢拼接,一次可装2卷,用料简单,方便制作,受力合理,具有缓冲效果。

4.为了解决上述技术问题,本发明采用的技术方案为:一种用于生产取向硅钢的双车位隧道炉台车结构,包括车架、基座和导轮,所述车架的下侧设置有导轮,所述车架的上侧设置有基座,所述车架为型钢架结构,四个所述导轮矩形分布在车架的底侧,每个所述导轮均固定设置在转动轴上,所述转动轴垂直于车架的行走方向设置,所述转动轴的两端均设置在轴承座上,所述轴承座固定设置在车架的底侧;

5.所述基座包括纤维板、重质料层、轻质砖,所述纤维板固定设置在车架的顶侧,所述重质料层设置在纤维板上,所述纤维板的上侧设置有轻质砖,所述轻质砖上侧设置有环形的轻质浇注料,所述轻质浇注料上侧环形阵列分布设置有多个高铝异形砖,所述高铝异形砖的间隙之间浇筑有重质浇注料,所述重质浇注料将所述高铝异形砖固定在轻质浇注料上,且所述重质浇注料的外形与环形阵列分布的高铝异形砖匹配,且所述重质浇注料的外径小于轻质浇注料的外径。

6.所述车架包括主梁框架,多根所述主梁框架纵横交错设置,构成框型结构,所述轴承座固定设置在主梁框架上,所述框型结构的两侧设置对称设置有多根悬臂型钢,所述悬臂型钢的一端固定设置在主梁框架上,所述悬臂型钢的另一端对应设置在围挡梁上,两根所述围挡梁均沿框型结构纵向设置,所述框型结构的两端均设置有沙封板,所述沙封板的两端固定设置在两根所述围挡梁的端部。

7.所述轴承座对应的框型结构内横向设置在井字型框架,所述井字型框架用于分担轴承座的压力。

8.所述沙封板的内侧与框型结构的端部之间留有间隙,所述沙封板的下端位于框型结构的上下侧面之间。

9.本发明与现有技术相比具有以下有益效果。

10.1、本发明台车一次性可装2卷,在炉时间不变产量增大,同时降低了推车次数,减少了人工作业时间,同时加热2卷钢材,炉窑损失热量减少。

11.2、本发明框架采用型钢拼接,用料简单,方便制作。框架底部采用8个轴承座支撑,4个轴承座组成矩形,支撑单个钢卷,结构简单,受力合理。整体4车轮在轨道上运行,不易和

轨道产生卡顿。沙封功能实现合理,简单。

12.3、本发明保持一定隔热性能的情况下,增加了耐材使用时间,减少了维修次数。耐材与钢材接触位置均有纤维板做缓冲,减少了台车运行过程中对耐材的震动。

附图说明

13.下面结合附图对本发明做进一步的说明。

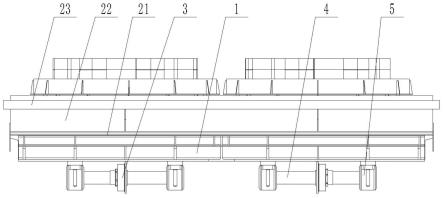

14.图1为本发明的结构示意图。

15.图2为本发明中车架及导轮的结构示意图。

16.图3为本发明中车架及导轮的主视结构示意图。

17.图4为本发明中车架及导轮的侧视结构示意图。

18.图5为本发明中基座的结构示意图。

19.图6为本发明中基座的主视结构示意图。

20.图7为图6中a-a截面的剖视图。

21.图中:1为车架、11为主梁框架、12为悬臂型钢、13为围挡梁、14为沙封板、2为基座、21为纤维板、22为重质料层、23为轻质砖、24为轻质浇注料、25为高铝异形砖、26为重质浇注料、3为导轮、4为转动轴、5为轴承座。

具体实施方式

22.如图1~图7所示,本发明一种用于生产取向硅钢的双车位隧道炉台车结构,包括车架1、基座2和导轮3,所述车架1的下侧设置有导轮3,所述车架1的上侧设置有基座2,所述车架1为型钢架结构,四个所述导轮3矩形分布在车架1的底侧,每个所述导轮3均固定设置在转动轴4上,所述转动轴4垂直于车架1的行走方向设置,所述转动轴4的两端均设置在轴承座5上,所述轴承座5固定设置在车架1的底侧;

23.所述基座2包括纤维板21、重质料层22、轻质砖23,所述纤维板21固定设置在车架1的顶侧,所述重质料层22设置在纤维板21上,所述纤维板21的上侧设置有轻质砖23,所述轻质砖23上侧设置有环形的轻质浇注料24,所述轻质浇注料24上侧环形阵列分布设置有多个高铝异形砖25,所述高铝异形砖25的间隙之间浇筑有重质浇注料26,所述重质浇注料26将所述高铝异形砖25固定在轻质浇注料24上,且所述重质浇注料26的外形与环形阵列分布的高铝异形砖25匹配,且所述重质浇注料25的外径小于轻质浇注料24的外径。

24.所述车架1包括主梁框架11,多根所述主梁框架11纵横交错设置,构成框型结构,所述轴承座5固定设置在主梁框架11上,所述框型结构的两侧设置对称设置有多根悬臂型钢12,所述悬臂型钢12的一端固定设置在主梁框架11上,所述悬臂型钢12的另一端对应设置在围挡梁13上,两根所述围挡梁13均沿框型结构纵向设置,所述框型结构的两端均设置有沙封板14,所述沙封板14的两端固定设置在两根所述围挡梁13的端部。

25.所述轴承座5对应的框型结构内横向设置在井字型框架15,所述井字型框架15用于分担轴承座5的压力。

26.所述沙封板14的内侧与框型结构的端部之间留有间隙,所述沙封板14的下端位于框型结构的上下侧面之间。

27.本发明提高了产量,降低了能耗,通过加大台车尺寸,使台车可同时放置2个钢卷。

28.本发明合理使用及优化钢结构,采用型钢做框架,框架四周及表面焊接钢板,框架底部采用8个轴承座,4个轴,4个车轮,共4套轮轴。每套轮轴中2个轴承座为一组,贯穿一根主轴,其中主轴上固定车轮。4套轮轴实现台车的支撑和移动。且车轮位置到台车中线的距离大于钢卷放到台车上后钢卷质心到台车中线的距离。四周侧板焊接,固定耐材之外,左右侧板加长实现,与炉窑配合正好实现沙封结构。

29.本发明合理搭配耐材砌筑形式,台心使用纤维板、高铝标砖、高铝异型砖、聚清砖作主承重、轻质浇注料及重质浇注料浇筑包裹成一体。外围使用纤维板,重质料,轻质砖制作。

30.上面结合附图对本发明的实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

技术特征:

1.一种用于生产取向硅钢的双车位隧道炉台车结构,包括车架(1)、基座(2)和导轮(3),所述车架(1)的下侧设置有导轮(3),所述车架(1)的上侧设置有基座(2),其特征在于,所述车架(1)为型钢架结构,四个所述导轮(3)矩形分布在车架(1)的底侧,每个所述导轮(3)均固定设置在转动轴(4)上,所述转动轴(4)垂直于车架(1)的行走方向设置,所述转动轴(4)的两端均设置在轴承座(5)上,所述轴承座(5)固定设置在车架(1)的底侧;所述基座(2)包括纤维板(21)、重质料层(22)、轻质砖(23),所述纤维板(21)固定设置在车架(1)的顶侧,所述重质料层(22)设置在纤维板(21)上,所述纤维板(21)的上侧设置有轻质砖(23),所述轻质砖(23)上侧设置有环形的轻质浇注料(24),所述轻质浇注料(24)上侧环形阵列分布设置有多个高铝异形砖(25),所述高铝异形砖(25)的间隙之间浇筑有重质浇注料(26),所述重质浇注料(26)将所述高铝异形砖(25)固定在轻质浇注料(24)上,且所述重质浇注料(26)的外形与环形阵列分布的高铝异形砖(25)匹配,且所述重质浇注料(25)的外径小于轻质浇注料(24)的外径。2.根据权利要求1所述的一种用于生产取向硅钢的双车位隧道炉台车结构,其特征在于,所述车架(1)包括主梁框架(11),多根所述主梁框架(11)纵横交错设置,构成框型结构,所述轴承座(5)固定设置在主梁框架(11)上,所述框型结构的两侧设置对称设置有多根悬臂型钢(12),所述悬臂型钢(12)的一端固定设置在主梁框架(11)上,所述悬臂型钢(12)的另一端对应设置在围挡梁(13)上,两根所述围挡梁(13)均沿框型结构纵向设置,所述框型结构的两端均设置有沙封板(14),所述沙封板(14)的两端固定设置在两根所述围挡梁(13)的端部。3.根据权利要求2所述的一种用于生产取向硅钢的双车位隧道炉台车结构,其特征在于,所述轴承座(5)对应的框型结构内横向设置在井字型框架(15),所述井字型框架(15)用于分担轴承座(5)的压力。4.根据权利要求2所述的一种用于生产取向硅钢的双车位隧道炉台车结构,其特征在于,所述沙封板(14)的内侧与框型结构的端部之间留有间隙,所述沙封板(14)的下端位于框型结构的上下侧面之间。

技术总结

本发明公开一种用于生产取向硅钢的双车位隧道炉台车结构,采用型钢拼接,用料简单,方便制作;车架为型钢架结构,四个导轮矩形分布在车架的底侧,每个导轮均固定设置在转动轴上,转动轴垂直于车架的行走方向设置,转动轴的两端均设置在轴承座上,轴承座固定设置在车架的底侧;基座包括纤维板、重质料层、轻质砖,纤维板固定设置在车架的顶侧,重质料层设置在纤维板上,纤维板的上侧设置有轻质砖,轻质砖上侧设置有环形的轻质浇注料,轻质浇注料上侧环形阵列分布设置有多个高铝异形砖,高铝异形砖的间隙之间浇筑有重质浇注料,重质浇注料将高铝异形砖固定在轻质浇注料上,重质浇注料的外径小于轻质浇注料的外径。外径小于轻质浇注料的外径。外径小于轻质浇注料的外径。

技术研发人员:王辉 倪秀荣

受保护的技术使用者:包头市信宏机电设备制造有限公司

技术研发日:2022.11.10

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1