一种带型芯的铸件原型及铸造铸件长盲孔的方法与流程

1.本发明涉及铸造领域,具体涉及一种带型芯的铸件原型及铸造铸件长盲孔的方法。

背景技术:

2.铸造是成形具有复杂内腔结构最经济有效的工艺方法。熔模精密铸造工艺是指用蜡做成模型,在其外表包裹多层粘土、粘结剂等耐火材料,加热使蜡熔化流出,从而得到由耐火材料形成的空壳,再将金属熔化后灌入空壳,待金属冷却后将耐火材料敲碎得到金属零件,这种加工金属的工艺就叫熔模精密铸造。铸造过程中,带孔的铸件种类繁多、内部结构多变,成形工艺难度大。

3.现有技术中,铸造铸件孔的主要成形方式为陶瓷型芯法,即在铸件孔的位置预置经高温烧结的陶瓷型芯,在铸件成形后脱除陶瓷型芯,如中国专利cn 103691888 b:一种复合型芯成形异形细孔的铸造方法公开了一种复合型芯成形异形细孔的铸造方法。但这种方法不足之处在于:

4.1.陶瓷型芯需要提前单独预制,需要专门制作型芯的模具,成本高且效率低;

5.2.陶瓷型芯材料容易与高温的金属液,特别是钛合金熔液发生反应导致内腔表面质量不佳;

6.3.脱除陶瓷型芯时,需要来回拉拔铁丝,由于制备的陶瓷型芯为实心的,经高温烧结及浇注金属液后,结构较为紧密,铁丝包裹在型芯中,来回拉拔较为费力且直线铁丝来回运动破除型芯效率低,若铸件的孔为长盲孔时,无法实现两端来回拉拔铁丝。

技术实现要素:

7.针对上述现有技术存在的问题,本发明提供一种带型芯的铸件原型及铸造铸件长盲孔的方法,拟解决现有铸造铸件过程中成本高、效率低、陶瓷型芯材料容易与高温的金属液,特别是钛合金熔液发生反应导致内腔表面质量不佳以及型芯难脱除等问题。为实现上述目的,本发明提供如下技术方案:

8.一种铸造铸件长盲孔的方法,包括制蜡模步骤、制型芯步骤、制壳步骤、浇注步骤、脱壳步骤和脱芯步骤;

9.所述制蜡模步骤为:制带长盲孔的铸件原型;

10.所述制型芯步骤为:

11.步骤一:用面层陶瓷型壳浆料填充铸件原型长盲孔,将面层陶瓷型壳浆料倒出,用砂粒填充铸件原型长盲孔,将砂粒倒出,将面层陶瓷型壳浆料干燥;

12.步骤二:重复步骤一;

13.步骤三:将螺旋金属弹性骨架浸蘸面层陶瓷型壳浆料,置入铸件原型长盲孔;

14.步骤四:用背层陶瓷型壳浆料填充铸件原型长盲孔,将背层陶瓷型壳浆料干燥,形成型芯;

15.所述制壳步骤为:在铸件原型表面制作型壳,去除铸件原型;

16.所述浇注步骤为:向型壳内浇注铸件金属液;

17.所述脱壳步骤为:去除型壳;

18.所述脱芯步骤为:露出螺旋金属弹性骨架一端,将螺旋金属弹性骨架拔出,破除部分型芯,再全面清理型芯。

19.进一步的,所述面层陶瓷型壳浆料包括面层耐火粉料、面层粘结剂、润湿剂和消泡剂;所述面层耐火粉料为325目的氧化钇、氧化锆中的一种或两种的混合;所述砂粒为40~80目的氧化钇砂、氧化锆砂中的一种或两种的混合;所述背层陶瓷型壳浆料包括背层耐火粉料、背层粘结剂和添加剂;所述背层耐火粉料为200目的莫来石、铝矾土中的一种或两种的混合;所述添加剂为80目的针状焦炭粉料。

20.进一步的,所述步骤一中砂粒倒出方式为将铸件原型长盲孔开口处向下倾斜30~60

°

,旋转倒出砂粒。

21.进一步的,所述步骤一中面层陶瓷型壳浆料的粘度为36~42s;所述步骤二中面层陶瓷型壳浆料的粘度为8~12s;所述背层陶瓷型壳浆料的粘度为45~50s。

22.进一步的,所述螺旋金属弹性骨架外径小于铸件长盲孔内径,且螺旋金属弹性骨架自由长度大于铸件长盲孔长度。

23.进一步的,所述铸件为钛合金铸件。

24.进一步的,所述制蜡模步骤为3d打印方式。

25.进一步的,一种带型芯的铸件原型,包括带长盲孔的铸件原型和型芯;所述型芯包括螺旋金属弹性骨架、面层陶瓷型壳浆料和背层陶瓷型壳浆料;所述螺旋金属弹性骨架外壁涂有面层陶瓷型壳浆料,并置于内壁涂有面层陶瓷型壳浆料的长盲孔;所述长盲孔内填充有背层陶瓷型壳浆料。

26.本发明公开了一种带型芯的铸件原型及铸造铸件长盲孔的方法,属于铸造领域。该方法包括制蜡模步骤、制型芯步骤、制壳步骤、浇注步骤、脱壳步骤和脱芯步骤。本发明直接带在带长盲孔的铸件原型上制备型芯,实现了型芯与型壳的一体成型,简化了制造工艺,提高了效率,降低了制造成本;采用该方法制备的型芯具有强度高、退让性好等优点,能有效解决现有铸造铸件过程中陶瓷型芯材料容易与高温的金属液,特别是钛合金熔液发生反应导致内腔表面质量不佳的问题;在脱除型芯时,螺旋金属弹性骨架拔出时能破除部分型芯,有效解决型芯难脱除的问题。

附图说明

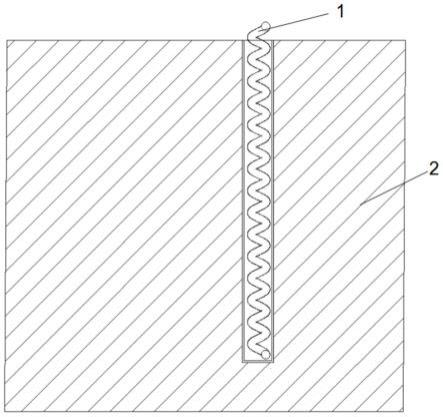

27.图1是本发明螺旋金属弹性骨架结构示意图;

28.图2是本发明螺旋金属弹性骨架与带长直盲孔的铸件原型示意图;

29.图3是本发明螺旋金属弹性骨架与带长弯盲孔的铸件原型示意图;

30.附图中:1-螺旋金属弹性骨架、2-带长直盲孔的铸件原型、3-带长弯盲孔的铸件原型。

具体实施方式

31.下面结合附图与具体实施方式,对本发明进一步详细说明,但是本发明不局限于

以下实施例。

32.实施例一:

33.见附图1-3。一种铸造铸件长盲孔的方法,包括制蜡模步骤、制型芯步骤、制壳步骤、浇注步骤、脱壳步骤和脱芯步骤;

34.所述制蜡模步骤为:制带长盲孔的铸件原型;

35.所述制型芯步骤为:

36.步骤一:用面层陶瓷型壳浆料填充铸件原型长盲孔,将面层陶瓷型壳浆料倒出,用砂粒填充铸件原型长盲孔,将砂粒倒出,将面层陶瓷型壳浆料干燥;

37.步骤二:重复步骤一;

38.步骤三:将螺旋金属弹性骨架1浸蘸面层陶瓷型壳浆料,置入铸件原型长盲孔;

39.步骤四:用背层陶瓷型壳浆料填充铸件原型长盲孔,将背层陶瓷型壳浆料干燥,形成型芯;

40.所述制壳步骤为:在铸件原型表面制作型壳,去除铸件原型;

41.所述浇注步骤为:向型壳内浇注铸件金属液;

42.所述脱壳步骤为:去除型壳;

43.所述脱芯步骤为:露出螺旋金属弹性骨架1一端,将螺旋金属弹性骨架1拔出,破除部分型芯,再全面清理型芯。

44.铸件长盲孔可以为长直盲孔或者长弯盲孔,在铸造铸件长盲孔的过程中,包括制蜡模步骤、制型芯步骤、制壳步骤、浇注步骤、脱壳步骤和脱芯步骤。

45.制蜡模步骤:该步骤为了制蜡模,即制带长盲孔的铸件原型,可采用传统压制蜡模方式制带长盲孔的铸件原型,也可构建带有长盲孔的铸件的三维模型,采用3d打印设备制备带有长盲孔的铸件原型,3d打印设备可采用3dp、光固化、选区激光烧结设备中的一种。

46.制型芯步骤:该步骤为了制备型芯,主要包括以下步骤:

47.步骤一:用面层陶瓷型壳浆料填充铸件原型长盲孔,静置1-3s后将面层陶瓷型壳浆料从铸件原型长盲孔中倒出,面层陶瓷型壳浆料将在铸件原型长盲孔内壁上形成一层具有一定厚度的面层陶瓷型壳浆料涂覆层,避免和铸件金属液发生界面反应,提高铸件长盲孔成形质量。为进一步提高界面强度,再用砂粒填充铸件原型长盲孔,即在面层陶瓷型壳浆料上增添一层砂粒,将砂粒倒出,最后将带有砂粒的面层陶瓷型壳浆料干燥,干燥温度可在22~25℃,湿度在60%~65%,时间在2~3h。

48.步骤二:单层的面层陶瓷型壳浆料和砂粒提供的强度有限,而且可能存在铸件原型长盲孔局部未涂覆的情形,因此重复步骤一,在铸件原型长盲孔内壁上再进行一次面层陶瓷型壳浆料和砂粒填充。

49.步骤三:先制备螺旋金属弹性骨架1,如可采用金属弹簧,金属弹簧具有一定的弹性和柔性,可以轻易置入铸件原型长盲孔,并和铸件原型长盲孔保持同样的延伸方向。螺旋金属弹性骨架1能为型芯提供强度以及后续便于破坏型芯。在置入铸件原型长盲孔之前,将螺旋金属弹性骨架1浸蘸面层陶瓷型壳浆料,在其表面形成一层防护层,干燥后置入铸件原型长盲孔,即便螺旋金属弹性骨架1在置入铸件原型长盲孔过程中破坏铸件原型长盲孔内壁上的面层陶瓷型壳浆料,由于螺旋金属弹性骨架外壁1的面层陶瓷型壳浆料存在,使螺旋金属弹性骨架1依然不会直接裸露,避免和铸件金属液反应。也可以将螺旋金属弹性骨架1

浸蘸面层陶瓷型壳浆料,未干燥时,直接将螺旋金属弹性骨架1在置入铸件原型长盲孔,螺旋金属弹性骨架1浸蘸面层陶瓷型壳浆料对螺旋金属弹性骨架1置入铸件原型长盲孔起到润滑的作用,避免破坏铸件原型长盲孔内壁上的面层陶瓷型壳浆料,等螺旋金属弹性骨架1浸蘸面层陶瓷型壳浆料干燥后,在其表面形成一层防护层,使螺旋金属弹性骨架1依然不会直接裸露,避免和铸件金属液反应。还可以直接在铸件原型长盲孔灌入面层陶瓷型壳浆料,直接将螺旋金属弹性骨架1置入铸件原型长盲孔,灌入的面层陶瓷型壳浆料对螺旋金属弹性骨架1置入铸件原型长盲孔起到润滑的作用,避免破坏铸件原型长盲孔内壁上的面层陶瓷型壳浆料,然后将灌入的未干燥的面层陶瓷型壳浆料倒出,螺旋金属弹性骨架1浸蘸了灌入的面层陶瓷型壳浆料,在其表面形成一层防护层,使螺旋金属弹性骨架1依然不会直接裸露,避免和铸件金属液反应。螺旋金属弹性骨架1浸蘸的面层陶瓷型壳浆料可以采用步骤一或二中的面层陶瓷型壳浆料。干燥温度可在22~25℃,湿度在60%~65%,时间在2~3h。

50.步骤四:制备背层陶瓷型壳浆料,用制备的背层陶瓷型壳浆料填充铸件原型长盲孔剩余部分直至完全填满,需要时可用金属棒或其他工具捣实,将背层陶瓷型壳浆料干燥,形成型芯,干燥温度可在22~25℃,湿度在40%~50%,时间在2~3h。该步骤直接在带长盲孔的铸件原型上制备型芯,实现了型芯与型壳的一体成型,简化了制造工艺,提高了效率,降低了制造成本。

51.制壳步骤:该步骤为了制备铸件型壳,待填充到铸件原型长盲孔中的背层陶瓷型壳浆料干燥后,在铸件原型表面进行型壳制备,即在铸件原型表面涂挂面层陶瓷型壳浆料和背层陶瓷型壳浆料,形成具有一定厚度的型壳,再对型壳干燥,例如干燥温度可在22~25℃,湿度在40%~50%,时间在22~24h。最后进行脱蜡焙烧去除铸件原型得到满足浇注要求的型壳,如可采用先涂挂两层面层陶瓷型壳浆料,再涂挂九层背层陶瓷型壳浆料的方式形成具有一定厚度的型壳。

52.浇注步骤:浇注时,向型壳内浇注铸件金属液,如浇注tc4钛合金的金属液。

53.脱壳步骤:待铸件金属液冷却后,脱除型壳,如可采用振动方式脱除型壳,形成带型芯的铸件。

54.脱芯步骤:在振动清壳过程中露出螺旋金属弹性骨架1一端,再拔出螺旋金属弹性骨架1,然后对残留型芯进行清理,例如可采用水力清除方式或者其他常规碱洗等方式,得到带有长盲孔的铸件。对于现有的直线铁丝来回运动方式,是无法在长盲孔中来回拉的,因为长盲孔一端是封闭的。直线铁丝需要较大的力才能从型芯中抽出,而且只能在型芯中心留下一个较小的孔,并不能大面积破坏型芯。由于螺旋金属弹性骨架1结构为螺旋状,在拔出螺旋金属弹性骨架1过程中,螺旋金属弹性骨架1被拉直时在长度方向上可以延展,能大面积破除的型芯,效率更高;并且螺旋金属弹性骨架1具有一定的弹性和柔性,在拔出时,作用在螺旋金属弹性骨架1的力是持续性的,铸件长盲孔端口的一小段螺旋金属弹性骨架h1首先在外力的作用下向外运动,被拉直过程中将破除掉螺旋金属弹性骨架h1对应的一小段型芯,然后被拉直的螺旋金属弹性骨架h1带动与它相连的下一小段螺旋金属弹性骨架h2的运动,螺旋金属弹性骨架h2被拉直过程中将破除掉螺旋金属弹性骨架h2对应的一小段型芯,螺旋金属弹性骨架h2的运动带动与它相连的下一小段螺旋金属弹性骨架h3的运动,螺旋金属弹性骨架h3被拉直过程中将破除掉螺旋金属弹性骨架h3对应的一小段型芯,从而实现型芯分段式破除,在拔出时更加省力,并有效解决了型芯难脱除的问题。我们还可以在螺

旋金属弹性骨架1中部焊接与螺旋金属弹性骨架1中心轴线垂直的金属网,每一小段螺旋金属弹性骨架h1、h2、h3底部都有一个金属网,可以更好的将型芯破除,并把破碎的大块型芯碎渣兜出来。

55.实施例二:

56.见附图1-3。在实施例一的基础上,所述面层陶瓷型壳浆料包括面层耐火粉料、面层粘结剂、润湿剂和消泡剂;所述面层耐火粉料为325目的氧化钇、氧化锆中的一种或两种的混合;所述砂粒为40~80目的氧化钇砂、氧化锆砂中的一种或两种的混合;所述背层陶瓷型壳浆料包括背层耐火粉料、背层粘结剂和添加剂;所述背层耐火粉料为200目的莫来石、铝矾土中的一种或两种的混合;所述添加剂为80目的针状焦炭粉料。由上述结构可知,在铸造铸件时,常规的陶瓷型芯材料容易与高温的金属液,特别是钛合金熔液发生反应导致内腔表面质量不佳,因此在制备型芯时,首先采用面层陶瓷型壳浆料填充铸件原型长盲孔,如上述步骤一所述,其中,面层陶瓷型壳浆料包括面层耐火粉料、面层粘结剂、润湿剂、消泡剂;面层耐火粉料为325目的氧化钇、氧化锆中的一种或两种的混合,确保步骤一中在铸件原型长盲孔内壁上的面层陶瓷型壳浆料具有足够的厚度,避免和铸件金属液发生界面反应,提高铸件长盲孔成形质量;面层粘结剂在面层陶瓷型壳浆料中起着粘连作用,使面层耐火粉料粘接在一起,例如面层粘结剂可采用面层硅溶胶;润湿剂在面层陶瓷型壳浆料中能更好地润湿面层耐火粉料,提高面层陶瓷型壳浆料在铸件长盲孔内壁上附着力,润湿剂可采用dk-rs209和dk-rs01两种型号的混合,dk-rs209和dk-rs01的含量均为3ml/kg面层耐火粉料;消泡剂用于防止面层陶瓷型壳浆料泡沫的形成或破坏已形成的泡沫,可采用dk-yx8,含量为2.5ml/kg面层耐火粉料。用面层陶瓷型壳浆料填充铸件原型长盲孔后,将面层陶瓷型壳浆料倒出,再用砂粒填充铸件原型长盲孔,若选择的砂粒目数太大,砂粒太细,不能很好的提供界面强度,若选择的砂粒目数太小,砂粒太粗,砂粒间空隙大,成形的型芯紧实度不够,因此砂粒选择40~80目的氧化钇砂、氧化锆砂中的一种或两种的混合,40~80目的砂粒可为界面提供强度。用制备的背层陶瓷型壳浆料填充铸件原型长盲孔剩余部分,背层陶瓷型壳浆料包括背层耐火粉料、背层粘结剂和添加剂;背层耐火粉料为200目的莫来石、铝矾土中的一种或两种的混合,背层耐火粉料可为型芯提供强度,起到支撑作用;背层粘结剂使背层耐火粉料粘接在一起,例如背层粘结剂可采用硅溶胶;添加剂为80目的针状焦炭粉料,添加剂含量可为背层耐火粉料含量的3~5%,背层陶瓷型壳浆料中加入针状焦炭粉料一方面能够提高型芯的退让性,有效减少铸件长盲孔处裂纹的产生;另一方面,经上述步骤后,面层陶瓷型壳浆料和砂粒能为界面提供强度,螺旋金属弹性骨架和层陶瓷型壳浆料的背层耐火粉料为型芯提供强度,此时制备的型芯强度已满足工艺要求,若填充的背层陶瓷型壳浆料结构致密,在脱除型芯步骤时不易脱除,而针状焦炭为多孔固体,背层陶瓷型壳浆料中加入针状焦炭粉料能使型芯更易脱除。

57.实施例三:

58.见附图1-3。在实施例二的基础上,所述步骤一中砂粒倒出方式为将铸件原型长盲孔开口处向下倾斜30~60

°

,旋转倒出砂粒。由上述结构可知,为了让砂粒更好以及尽可能多的涂覆在长盲孔内壁面层陶瓷型壳浆料上,在倒出时将铸件原型长盲孔开口处向下倾斜30~60

°

,如向下倾斜45

°

,缓慢旋转倒出砂粒。

59.所述步骤一中面层陶瓷型壳浆料的粘度为36~42s;所述步骤二中面层陶瓷型壳

浆料的粘度为8~12s;所述背层陶瓷型壳浆料的粘度为45~50s。由上述结构可知,面层陶瓷型壳浆料的粘度与面层耐火粉料和面层粘结剂的比例有关,在面层耐火粉料的含量不变时,面层耐火粉料与面层粘结剂的配比高,则面层陶瓷型壳浆料的粘度大;反之,面层耐火粉料与面层粘结剂的配比低,则面层陶瓷型壳浆料的粘度小;且面层陶瓷型壳浆料的粘度大,流动性差;面层陶瓷型壳浆料的粘度小,流动性好。在步骤一填充面层陶瓷型壳浆料和砂粒后,为进一步提高界面强度,步骤二重复了步骤一,在铸件原型长盲孔内壁上再进行一次面层陶瓷型壳浆料和砂粒填充。步骤一中面层陶瓷型壳浆料的粘度为36~42s,步骤二中面层陶瓷型壳浆料的粘度为8~12s,即步骤一和步骤二中面层陶瓷型壳浆料的粘度不一样,且步骤一中面层陶瓷型壳浆料的粘度大于步骤二中面层陶瓷型壳浆料的粘度。步骤一中面层陶瓷型壳浆料的粘度设为36~42s,确保在铸件原型长盲孔内壁上的面层陶瓷型壳浆料具有足够的厚度,避免和铸件金属液发生界面反应;在填充步骤一的面层陶瓷型壳浆料后,步骤二中面层陶瓷型壳浆料的粘度为8~12s,一方面,由于步骤一面层陶瓷型壳浆料的存在,步骤二中面层陶瓷型壳浆料不会直接与高温的金属液接触并发生界面反应,从而导致内腔表面质量不佳,故将步骤二中面层陶瓷型壳浆料的粘度设为8~12s,能在保证型芯质量的同时也节省粉料,节约成本;另一方面,步骤二中面层陶瓷型壳浆料的粘度小、流动性好,在填充步骤一的面层陶瓷型壳浆料和砂粒后,再填充步骤二中粘度小、流动性好的面层陶瓷型壳浆料,能全面覆盖步骤一的面层陶瓷型壳浆料和砂粒表面,使制备的型芯质量更好。背层陶瓷型壳浆料的粘度为45~50s,用背层陶瓷型壳浆料填充铸件原型长盲孔剩余孔洞,并将背层陶瓷型壳浆料干燥,形成型芯。

60.所述螺旋金属弹性骨架1外径小于铸件长盲孔内径,且螺旋金属弹性骨架1自由长度大于铸件长盲孔长度。由上述结构可知,螺旋金属弹性骨架1将置入铸件原型长盲孔中,螺旋金属弹性骨架1外径需小于铸件长盲孔内径,才能将螺旋金属弹性骨架1置入铸件原型长盲孔中;并且,为了便于后续脱芯步骤中,拔出螺旋金属弹性骨架1时有很好的力作用点,螺旋金属弹性骨架1自由长度需大于铸件原型长盲孔长度,将螺旋金属弹性骨架1置入铸件原型长盲孔中后,螺旋金属弹性骨架1一端需外露出来。在后续脱芯步骤时,去除型壳,露出螺旋金属弹性骨架1一端,将力作用于露出的螺旋金属弹性骨架1一端,将螺旋金属弹性骨架1拔出,破除部分型芯。

61.所述铸件为钛合金铸件。由上述结构可知,钛合金铸件在铸造领域应用广泛,铸件为钛合金铸件。

62.所述制蜡模步骤为3d打印方式。由上述结构可知,制蜡模方法包括传统的压制蜡模以及3d打印,而采用3d打印铸件原型替代传统的压制蜡模,并在其基础上直接制作陶瓷型芯、高温焙烧去除3d打印铸件原型,再进行铸件浇注成形的工艺方法可有效缩短铸件开发周期、降低生产成本,提高效率。

63.实施例四:

64.见附图1-3。在实施例三的基础上,一种带型芯的铸件原型,包括带长盲孔的铸件原型和型芯;所述型芯包括螺旋金属弹性骨架1、面层陶瓷型壳浆料和背层陶瓷型壳浆料;所述螺旋金属弹性骨架1外壁涂有面层陶瓷型壳浆料,并置于内壁涂有面层陶瓷型壳浆料的长盲孔;所述长盲孔内填充有背层陶瓷型壳浆料。由上述结构可知,铸件原型是铸造成形带长盲孔铸件的基础,本发明的一种带型芯的铸件原型,包括带长盲孔的铸件原型和型芯,

型芯形状和铸件原型长盲孔保持同样的延伸方向且置于铸件原型的长盲孔内,带长盲孔的铸件原型可以为带长直盲孔的铸件原型2或者带长弯盲孔的铸件原型3。所述型芯包括螺旋金属弹性骨架1、面层陶瓷型壳浆料和背层陶瓷型壳浆料;铸件原型长盲孔内壁上涂有面层陶瓷型壳浆料,可涂覆一次或多次,再将螺旋金属弹性骨架1外壁涂覆面层陶瓷型壳浆料,干燥后置于内壁涂有面层陶瓷型壳浆料的铸件原型长盲孔,最后用背层陶瓷型壳浆料填充铸件长盲孔剩余部分,形成带型芯的铸件原型,直接在带长盲孔的铸件原型上制备型芯,简化了制造工艺,提高了效率,带型芯的铸件原型制造工艺简单、效率高、成本低,且也便于后续铸造过程中脱除型芯。

65.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1