控制齿轮圆钢带状组织≤1.0级的方法与流程

控制齿轮圆钢带状组织

≤

1.0级的方法

技术领域

1.本发明涉及钢铁冶炼技术领域,具体而言,涉及控制齿轮圆钢带状组织≤1.0级的方法。

背景技术:

2.带状组织,是指沿轧制方向形成的,铁素体带和珠光体带相互堆叠而成的组织形态。带状组织是钢材内部的一种缺陷,可分为一次带状组织和二次带状组织。前者是在冶炼过程中,由于钢水凝固时产生枝晶偏析所形成的原始带状组织;后者是钢材在热加工后冷却所产生的沿轧制方向平行排列、成层状分布、形同条带的组织。

3.带状组织的存在使钢的组织不均匀,并严重影响钢材性能,降低钢的塑性、冲击韧性、断裂韧性和断面收缩率,造成冷弯不合、冲压废品率高;热处理时钢材容易变形、淬火开裂。

4.相关技术中提供的齿轮钢制备工艺难以有效地将带状组织控制在≤1.0级。

技术实现要素:

5.本发明的目的在于提供控制齿轮圆钢带状组织≤1.0级的方法,其能够有效地将齿轮钢的带状组织控制在≤1.0级。

6.本发明是这样实现的:

7.本发明提供一种控制齿轮圆钢带状组织≤1.0级的方法,包括:

8.连铸;

9.加热;

10.热处理,其中,热处理包括在925-940℃保温第一预设时间,用温度为65-70℃的风进行风冷并持续第二预设时间,在温度为620-630℃下保温第三预设时间。

11.在可选的实施方式中,风冷的速率为20-26℃/min。

12.在可选的实施方式中,连铸的步骤,具体包括:

13.在连铸的过程中采用恒温恒拉速控制,其中,钢水过热度为20-30℃,拉速为0.70

±

0.01m/min。

14.在可选的实施方式中,连铸的步骤,具体还包括:

15.二冷水的冷却强度为二冷水冷却强度为0.50

±

0.01l/kg。

16.在可选的实施方式中,连铸的步骤,具体包括:

17.结晶器电磁搅拌参数为250

±

10a/2.5hz,末搅电磁搅拌参数为700

±

20a/4hz。

18.在可选的实施方式中,加热的步骤,具体包括:

19.预热段、一加热段、二加热段和均热段;其中,二加热段的温度为1080-1210℃,均热段的温度为1210-1240℃。

20.在可选的实施方式中,二加热段的保温时间为80-120min。

21.在可选的实施方式中,均热段的保温时间为120-200min。

22.在可选的实施方式中,预热段的温度为850-890℃,保温时间为90-100min;一加热段的温度为880-1100℃,保温时间为60-70min。

23.在可选的实施方式中,控制齿轮圆钢带状组织≤1.0级的方法用于齿轮钢,且齿轮钢的组分,按照质量百分数计包括:

24.c:0.19-0.21%,si:0.20-0.30%,mn:0.95-1.05%,p≤0.020%,s≤0.005%,cr:1.05-1.15%,cu≤0.05%,al:0.010-0.025%,ti:0.060-0.065%,b≤0.0003%,o≤10ppm,n:45-55ppm,余量为fe。

25.本发明包括以下有益效果:

26.本发明的控制齿轮圆钢带状组织≤1.0级的方法在热处理时,在温度为925-940℃条件下保温,可使轧态圆钢组织重新奥氏体化,且晶粒不粗大;用温度为65-70℃的风进行风冷,便于控制冷却速率,以使钢有由奥氏体转变成均匀的铁素体+珠光体组织;620-630℃为珠光体转变温度,进一步在温度为620-630℃条件下保温,可保障产生的组织为珠光体不含有贝氏体和马氏体。这样一来,通过保温温度和冷却风温的控制,能够使钢材在优化的温度下保温一段时间后,快速冷却到珠光体转变区的温度,然后进一步在优化温度下进行保温,使钢材完成铁素体和珠光体的均匀转变,即有效地保证组织由奥氏体向珠光体+铁素体进行充分转变,也即有效地细化带状组织,有利于使带状组织≤1.0级。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

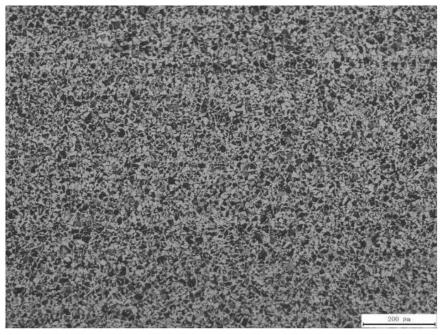

28.图1为本发明实施例1的钢材带状组织0级的图片;

29.图2为本发明对比例1的钢材带状组织2.0级的图片。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.本发明提供一种控制齿轮圆钢带状组织≤1.0级的方法,其可以用于齿轮钢,且可以有效地使齿轮钢的带状组织≤1.0级。

32.在一些实施方式中,齿轮钢的组分,按照质量百分数计包括:c:0.19-0.21%(例如:0.19%、0.20%、0.21%等),si:0.20-0.30%(例如:0.20%、0.24%、0.28%、0.30%等),mn:0.95-1.05%(例如:0.95%、1.00%、1.05%等),p≤0.020%(例如:0.020%、0.018%、0.016%等),s≤0.005%(例如:0.005%、0.004%、0.003%等),cr:1.10-1.15%(例如:1.05%、1.10%、1.15%等),cu≤0.05%(例如:0.005%、0.004%、0.003%等),al:0.010-0.025%(例如:0.010%、0.015%、0.020%、0.025%等),ti:0.060-0.065%(例如:0.060%、0.062%、0.065%等),b≤0.0003%(例如:0.0003%、0.0002%、0.0001%等),o≤

10ppm(例如:10ppm、9ppm、8ppm等),n:45-55ppm(例如:45ppm、50ppm、55ppm等),余量为fe。

33.优化组分中c的含量,以改善因c含量太高而导致的带状组织严重的问题,有利于将带状组织控制在≤1.0级。

34.本发明的控制齿轮圆钢带状组织≤1.0级的方法包括:连铸;加热;热处理。

35.相关技术提供的热处理工艺,在钢退火时,由于随炉冷却,会使先共析铁素体析出充分,故导致带状组织级别加重;发明人研究发现,若是在正火过程中,冷却速度胶块,有利于减轻带状组织。采用等温正火工艺可有效抑制带状组织的产生,将钢材加热到ac3或acm以上30-50℃,保温一段时间,快速冷却到珠光体转变区的温度,然后进行保温使其完成铁素体和珠光体的均匀转变,随后在空气中进行冷却。最终细化带状组织。

36.具体地,本发明的热处理包括在925-940℃(例如:925℃、930℃、935℃、940℃等)保温第一预设时间,用温度为65-70℃(例如:65℃、68℃、70℃等)的风进行风冷并持续第二预设时间,在温度为620-630℃(例如:620℃、625℃、630℃等)下保温第三预设时间,空冷。

37.在热处理时,在温度为925-940℃条件下保温,可使轧态圆钢组织重新奥氏体化,且晶粒不粗大;用温度为65-70℃的风进行风冷,便于控制冷却速率,以使钢有由奥氏体转变成均匀的铁素体+珠光体组织;620-630℃为珠光体转变温度,进一步在温度为620-630℃条件下保温,可保障产生的组织为珠光体不含有贝氏体和马氏体。这样一来,通过保温温度和冷却风温的控制,能够使钢材在优化的温度下保温一段时间后,快速冷却到珠光体转变区的温度,然后进一步在优化温度下进行保温,使钢材完成铁素体和珠光体的均匀转变,即有效地保证组织由奥氏体向珠光体+铁素体进行充分转变,也即有效地细化带状组织,有利于使带状组织≤1.0级。

38.在可选的实施方式中,第一预设时间为2h左右;第二预设时间为12-15min,例如:12min、13min、14min、15min等,风冷的速率为20-26℃/min左右;第三预设时间为3h左右。

39.通常来说,钢材轧制后出现的带状组织一般来源于连铸坯中产生的枝晶偏析,控制连铸坯的枝晶偏析和促进元素的均匀分布是减轻或消除带状组织的有效方法。发明人研究发现,从连铸工艺方面来看,扩大等轴晶区的范围和获得细小的二次枝晶能有效控制枝晶偏析;通过合理控制浇铸温度并保持恒定的速度浇铸能有效增大等轴晶区域(浇铸温度低能提供大量的晶核,较早的阻止柱状晶生长导致大的等轴晶区;一般控制钢水过热度20-30℃为宜);另外,采用末端电磁搅拌,利用感应磁场产生的电磁力破碎树枝晶,使其作为等轴晶核心长大,能有效控制连铸坯的中心偏析;还有,制定合理的二冷工艺,控制二冷区各段冷却水量的大小,可以控制连铸坯表面温度,使连铸坯冷却均匀,也可以得到大区域的等轴晶。

40.为了达到上述目标,在连铸过程中采用恒温恒拉速控制,其中,钢水过热度控制在20-30℃(例如:20℃、22℃、24℃、26℃、28℃、30℃等),拉速控制为0.70

±

0.01m/min(例如:0.69m/min、0.70m/min、0.71m/min等),二冷水冷却强度为0.50

±

0.01l/kg(例如:0.49l/kg、0.50l/kg、0.51l/kg等),结晶器电磁搅拌参数为250

±

10a/2.5hz(例如:240a/2.5hz、250a/2.5hz、260a/2.5hz等),末搅电磁搅拌参数为700

±

20a/4hz(例如:680a/4hz、700a/4hz、720a/4hz等)。

41.需要说明的是,在连铸步骤中,拉速与二冷水的控制相辅相成,冷却强度大就要提高拉速,而冷却强度越大成分均匀性越好;但是,如果冷却速度过大则会彻底凝固无法拉钢

导致生产停止,故需要将冷却速度和拉速协调到相互协同的范围才能在保证降低带状组织的情况下,还能确保生产的顺利开展。若是为了降低冷却强度而减慢拉速,则会导致带状组织严重。而且优化电磁搅拌参数,能够进一步确保成分的均匀性,降低铸坯的偏析,有利于降低带状组织。

42.还需要说明的是,连铸坯的断面可以是320mm

×

320mm。

43.发明人进一步研究发现,若是一次带状组织是在连铸过程中出现的,用合理的轧钢工艺能够有效抑制二次带状组织的出现。其中,轧钢工艺中通过铸坯加热,可对铸态组织的成分偏析起到均匀化作用,也可以降低轧制过程的变形抗力,在允许的条件下,都尽可能采用较高的加热温度,而且还要保证足够的加热时间。

44.为了实现上述目的,本发明中,铸坯经加热炉加热后轧制成直径φ80mm-φ100mm的圆钢;铸坯加热工艺:铸坯常温入炉温度、预热段温度850-890℃(例如:850℃、860℃、880℃、890℃等),保温时间90-100min(例如:90min、95min、100min等);一加热段温度880~1100℃(例如:880℃、900℃、950℃、1000℃、1050℃、1100℃等),保温时间60-70min(例如:60min、65min、70min等);二加热段温度1080~1210℃(例如:1080℃、1100℃、1150℃、1180℃、1210℃等),保温时间80-120min(例如:80min、85min、90min、95min、100min、110min、120min等);均热段温度1210~1240℃(例如:1210℃、1220℃、1230℃、1240℃等),保温时间120-200min(例如:120min、125min、130min、140min、150min、170min、190min、200min等)。

45.需要说明的是,加热温度及加热时间的优化,可以使c元素有效地扩散,改善因c导致的带状组织严重的问题。若是加热的温度过高、时间过长,会导致过热过烧且脱碳严重,难以实现使c元素扩散的目的。若是加热的温度、时间过低,也难以保证c元素的扩散作用。而且,通过优化的加热温度和时间控制,能够在保障钢表面脱碳的情况下,对铸态组织的成分偏析起到均匀化作用,也可以降低轧制过程的变形抗力。

46.还需要说明的是,本发明提供的连铸工艺、后续的加热以及热处理工艺结合,有利于消除带状组织,若只是连铸参照本发明的连铸工艺,加热和热处理以本发明记载之外的其他工艺进行,或者只有加热参照本发明的工艺,连铸和热处理以本发明记载之外的其他工艺进行,或者只有热处理参照本发明的工艺,连铸和加热以本发明记载之外的其他工艺进行,均只能改善带状组织的情况,难以实现消除带状组织的目的。

47.以下结合实施例对本发明作进一步的详细描述。

48.实施例1-3和对比例1、2的成分见表1;实施例1-2的工艺见表2。

49.表1

50.成分csimnpscrtialbcuon实施例10.200.240.990.0090.0081.110.0640.0230.00010.024.343.5实施例20.210.240.980.0090.0061.140.0650.0220.00010.026.745.2实施例30.200.230.980.0080.0101.130.0650.0230.00010.015.645.9对比例10.200.241.020.010.0121.100.0630.0190.00020.018.046.4对比例20.210.251.010.010.0111.120.0650.0220.00020.017.441.0

51.表2

[0052][0053][0054]

对比例1

[0055]

对比例1与实施例1类似,不同之处在于:连铸工艺中,结晶器电磁搅150a/2.5hz、末端电磁搅拌300a/4hz;加热工艺中:预热段843(℃)/保温时间78(min)、一加热段852(℃)/保温54(min)、二加热段1021(℃)/保温时间76(min)、均热段1162(℃)/保温时间110(min);热处理工艺中,910℃保温2小时、50℃风冷20min、580℃保温3小时、空冷。

[0056]

对比例2

[0057]

对比例2与实施例1类似,不同之处在于:连铸工艺中,结晶器电磁搅150a/2.5hz、末端电磁搅拌400a/4hz;加热工艺中:预热段832(℃)/保温时间81(min)、一加热段854(℃)/保温52(min)、二加热段1047(℃)/保温时间72(min)、均热段1152(℃)/保温时间119(min);热处理工艺中,950℃保温2小时、80℃风冷20min、650℃保温3小时、空冷。

[0058]

对比例3

[0059]

对比例3与实施例1类似,不同之处在于:连铸工艺中,结晶器电磁搅350a/2.5hz、末端电磁搅拌800a/4hz;热处理工艺中,910℃保温2小时、50℃风冷20min、580℃保温3小时、空冷;其余工艺参照实施例1。

[0060]

对比例4

[0061]

对比例4与实施例1类似,不同之处在于:连铸工艺中,结晶器电磁搅350a/2.5hz、末端电磁搅拌800a/4hz;热处理工艺中,950℃保温2小时、80℃风冷20min、650℃保温3小时、空冷;其余工艺参照实施例1。

[0062]

对比例5

[0063]

对比例5与实施例1类似,不同之处在于:连铸工艺中,结晶器电磁搅150a/2.5hz、末端电磁搅拌300a/4hz;其余工艺参照实施例1。

[0064]

对比例6

[0065]

对比例6与实施例1类似,不同之处在于:连铸工艺中,结晶器电磁搅350a/2.5hz、末端电磁搅拌800a/4hz;其余工艺参照实施例1。

[0066]

对比例7

[0067]

对比例7与实施例1类似,不同之处在于:热处理工艺中,910℃保温2小时、50℃风冷20min、580℃保温3小时、空冷;其余工艺参照实施例1。

[0068]

对比例8

[0069]

对比例8与实施例1类似,不同之处在于:热处理工艺中,950℃保温2小时、80℃风冷20min、650℃保温3小时、空冷;其余工艺参照实施例1。

[0070]

对比例9

[0071]

对比例9与实施例1类似,不同之处在于:二加热段温度900℃、均热段温度1000℃;其余工艺参照实施例1。

[0072]

对比例10

[0073]

对比例10与实施例1类似,不同之处在于:二加热段温度1250℃、均热段温度1300℃;其余工艺参照实施例1。

[0074]

对比例11

[0075]

对比例11与实施例1类似,不同之处在于:二加热段温度900℃、均热段温度1000℃;热处理工艺中,910℃保温2小时、50℃风冷20min、580℃保温3小时、空冷;其余工艺参照实施例1。

[0076]

对比例12

[0077]

对比例12与实施例1类似,不同之处在于:二加热段温度900℃、均热段温度1000℃;热处理工艺中,950℃保温2小时、80℃风冷20min、650℃保温3小时、空冷;其余工艺参照实施例1。

[0078]

对比例13

[0079]

对比例13与实施例1类似,不同之处在于:二加热段温度1250℃、均热段温度1300℃;热处理工艺中,910℃保温2小时、50℃风冷20min、580℃保温3小时、空冷;其余工艺参照实施例1。

[0080]

对比例14

[0081]

对比例14与实施例1类似,不同之处在于:二加热段温度1250℃、均热段温度1300℃;热处理工艺中,950℃保温2小时、80℃风冷20min、650℃保温3小时、空冷;其余工艺参照实施例1。

[0082]

对比例15

[0083]

对比例15与实施例1类似,不同之处在于:钢水过热度35℃、0.8m/min恒温恒拉速,二冷水冷却强度为0.60l/kg;其余工艺参照实施例1。

[0084]

对比例16

[0085]

对比例16与实施例1类似,不同之处在于:钢水过热度15℃、0.5m/min恒温恒拉速,二冷水冷却强度为0.40l/kg;其余工艺参照实施例1。

[0086]

检测各个实施例和对比例的钢材性质,结果见表3。

[0087]

表3

[0088]

[0089][0090]

根据表3、图1为实施例1带状组织0级照片和图2为对比例1带状组织2.0级照片的结果可知,本发明提供的方法能够协同连铸工艺、加热工艺和热处理工艺,使得齿轮钢的带状组织≤1.0级。

[0091]

综上所述,本发明的控制齿轮圆钢带状组织≤1.0级的方法,其能够有效地将齿轮钢的带状组织控制在≤1.0级。

[0092]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1