一种下水口顶紧可控式出钢口挡渣机构的制作方法

本发明涉及炼钢机械领域,特别涉及安装在转炉出钢口的下水口顶紧可控式出钢口挡渣机构。

背景技术:

1、现代炼钢生产过程中,为了降低钢水回磷、提高钢水质量并降低炼钢生产成本,越来越多的炼钢厂采用出钢口滑板挡渣技术,运用转炉出钢口挡渣机构进行出钢口挡渣出钢。目前出钢口挡渣机构采用在线更换方式,提高了炼钢生产效率。

2、目前市场上在线更换的挡渣机构完全冷却后,首先进行挡渣机构的检查维护、上滑板及下滑板的更换,然后进行机构的面压加载操作,机构的面压加载操作方式有两种:方式一,用风动工具(俗称“风炮”)进行加压,该方式可通过调整面压螺栓的旋入深度来人工调整机构面压大小,使弹簧压板的面压加载线均与面压ⅱ档线对齐(或与ⅰ档线或ⅲ档线重合);方式二,用装拆油缸(俗称“液压钳”)进行加压,如专利公告号为cn100519770c、名称为转炉出钢口滑动水口挡渣闸阀装置,用装拆油缸压紧弹簧压板后,用铰接挂钩钩住弹簧压板两端完成机构加压,该方式无法人工调整机构面压大小,弹簧压板的面压加载线落在面压窗口ⅰ档线与ⅲ档线之间的某个位置,之后上下往复驱动滑动框架及下滑板1~3次,以检查挡渣机构的滑动性能,在驱动滑动框架及下滑板的过程中,面压加载线在面压窗口的位置均保持不变,挡渣机构面压加载操作完成后,下滑板滑动面314受到来自上滑板滑动面314顶紧后的作用力f上(约等于机构面压减去滑动框架及开闭框架的重量,一般>10吨),下滑板背面315长边侧311及短边侧312分别受到滑动框架砖腔压紧的作用力n腔上及n腔下,且n腔上+n腔下=f上,如图6,下滑板背面315及滑动面314所受作用力大小相等且方向相反,并被牢牢地压紧在滑动框架的下滑板砖腔内。然后安装下水口,如图2,将抹有4~10mm厚火泥(或火泥垫)的下水口连同顶紧器35一并安装在水口座34中并用顶紧螺栓连接在一起,下水口顶紧在下滑板上的作用力为f水,同时下滑板对下水口产生与f水大小相等相反方向的反作用力,通过下水口→顶紧器35→顶紧螺栓→水口座34传递到滑动框架上,下水口安装后,下滑板背面315受到滑动框架砖腔的作用力变化为n腔上+n腔下=f上-f水,下水口顶紧下滑板的作用力f水的大小与下水口与下滑板之间的火泥厚度直接相关,当火泥较厚时(一般≥1mm),下水口与下滑板之间为如面团般的柔性火泥连接,安装下水口时只需克服较小的火泥压缩变形所需的力,此时f水的值远小于f上,因此,n腔上+n腔下≈f上, 下滑板的背面及滑动面314所受作用力基本维持平衡,并被牢牢地压紧在滑动框架的下滑板砖腔内。现场工人用风动工具安装下水口的过程中,受“打的越紧越安全、火泥越薄越安全”的心理作用,及操作水平差异、风动工具、风压大小等因素影响,常常用风动工具将顶紧螺栓打到基本转不动为止,将下水口的火泥压缩的很薄(考虑下滑板与下水口的子母口表面制造的不平整度及火泥自身组成因素,一般≤0.5mm)。

3、市场上这种下水口安装方式的缺点是:(1)将顶紧螺栓打的过紧,导致下水口与下滑板之间的连接由火泥较厚时的柔性连接转变为子母口直接接触的刚性连接,下水口顶紧下滑板的作用力f水急剧升高,当f水>f上时,在f水-f上力的作用下,滑动框架及水口座34将被顶紧器35及顶紧螺栓拉起,导致下滑板砖腔的上部与下滑板背面315长边侧311部分脱离悬空、下滑板砖腔的下部短边侧312全部脱离悬空,在下滑板背面315与砖腔之间产生尺寸不一的砖腔间隙301,如图2,在下滑板滑动面314受力基本不变、下滑板背面315受力急剧下降的情况下,下滑板受力严重失衡并将产生板面折断、裂纹的现象,导致滑板安全性下降、寿命降低。(2)顶紧器35及顶紧螺栓拉起滑动框架的同时,其作用力通过滑动框架→活动滑轨→固定滑轨→开闭框架,传递到开闭框架上,同步顶起了开闭框架并引起挡渣机构的面压发生变化,驱动滑动框架使下滑板及下水口由打开状态到关闭状态的过程中,开闭框架下部的面压窗口的面压加载线向下波动明显且波动值不断加大,由之前的ⅱ档线逐步下移到ⅲ档线甚至更低位置,当滑板完全关闭时波动值达到最大,严重时达1.5mm以上,使机构面压不均匀并产生波动,严重时达10%以上,导致机构安全性能严重降低。以上面压加载线的波动,进一步证实了因下水口安装过紧、安装深度无法控制导致的滑动框架砖腔与下滑板背面315的分离及悬空现象的发生。(3)作为补救措施,对于用风动工具进行加压的挡渣机构,现场往往用风动工具微量调整面压螺栓的方式来进行二次面压加载操作,以减少面压加载线的波动量,若面压螺栓调整量过小,则无法改变下水口与下滑板之间的刚性连接,由于f水的值减少有限,下滑板背面315及滑动面314受力不均衡的问题无法解决,也无法杜绝下滑板背面315与滑动框架砖腔分离、悬空及由此产生的机构面压波动问题的发生;若面压螺栓调整量过大,因下水口火泥厚度已压缩到极限,虽然解决了面压加载线的波动问题,但是将引起下水口与下滑板之间因火泥量严重不足而出现连接空隙,从而引发漏钢事故的发生。受目前现场操作条件的限制,通过调整面压螺栓的方式仅仅减轻了面压的波动,不能从根源上解决因下水口安装过紧、安装深度无法控制而导致的下滑板背面315及滑动面314受力不均衡,以及下滑板背面315与滑动框架砖腔分离及悬空而产生的机构面压的波动问题,并且二次面压加载操作容易产生新的水口与下滑板之间因火泥量严重不足而出现的连接空隙问题,由此容易引发漏钢事故,二次面压加载操作也增加了工人的劳动强度。(4)对于采用压缩油缸加压方式的挡渣机构,因无法进行机构面压加载的二次调整,因下水口安装过紧、安装深度无法控制而导致的挡渣机构下滑板背面315及滑动面314受力不均衡、下滑板背面315悬空以及机构面压波动不均的问题,无法采取补救措施。(5)顶紧螺栓打的过紧后,将导致顶紧螺栓作用在顶紧器35耳突的压力急剧增加,严重时压力在10吨以上,这样用风动工具打紧50-60次顶紧器35后,使顶紧器35耳突下垂变形,严重时变形高度达8-12mm,同时顶紧器35筒体因耳突左右拉伸作用力而产生严重的椭圆变形,导致顶紧器35过早报废,降低了顶紧器35的使用寿命并增加了生产成本。(6)市场上使用双耳突的顶紧器35,均左右对称布置在挡渣机构中,与这种顶紧器35配套的防护板33在顶紧器35耳突下方对应开孔后,造成所开的孔到防护板33两侧边缘间距过小而影响防护板33的结构强度,防护板33经常因强度过底而断裂,严重影响防护板33的使用寿命,增加生产成本。(7)目前因下水口安装过紧、安装深度无法控制而导致的挡渣机构下滑板背面315及滑动面314受力不均衡、下滑板背面315悬空以及机构面压波动不均、顶紧器35耳突下垂变形的问题长期存在,悬而未决,是长期困扰炼钢行业的一项技术难题。

技术实现思路

1、为了解决上述问题,本发明提出一种下水口顶紧可控式出钢口挡渣机构。

2、本发明的技术方案是:一种下水口顶紧可控式出钢口挡渣机构,包括固定框架、开闭框架、滑动框架、可控顶紧器、可控水口座、可控防护板、上滑板、下滑板、下水口,其特征是:

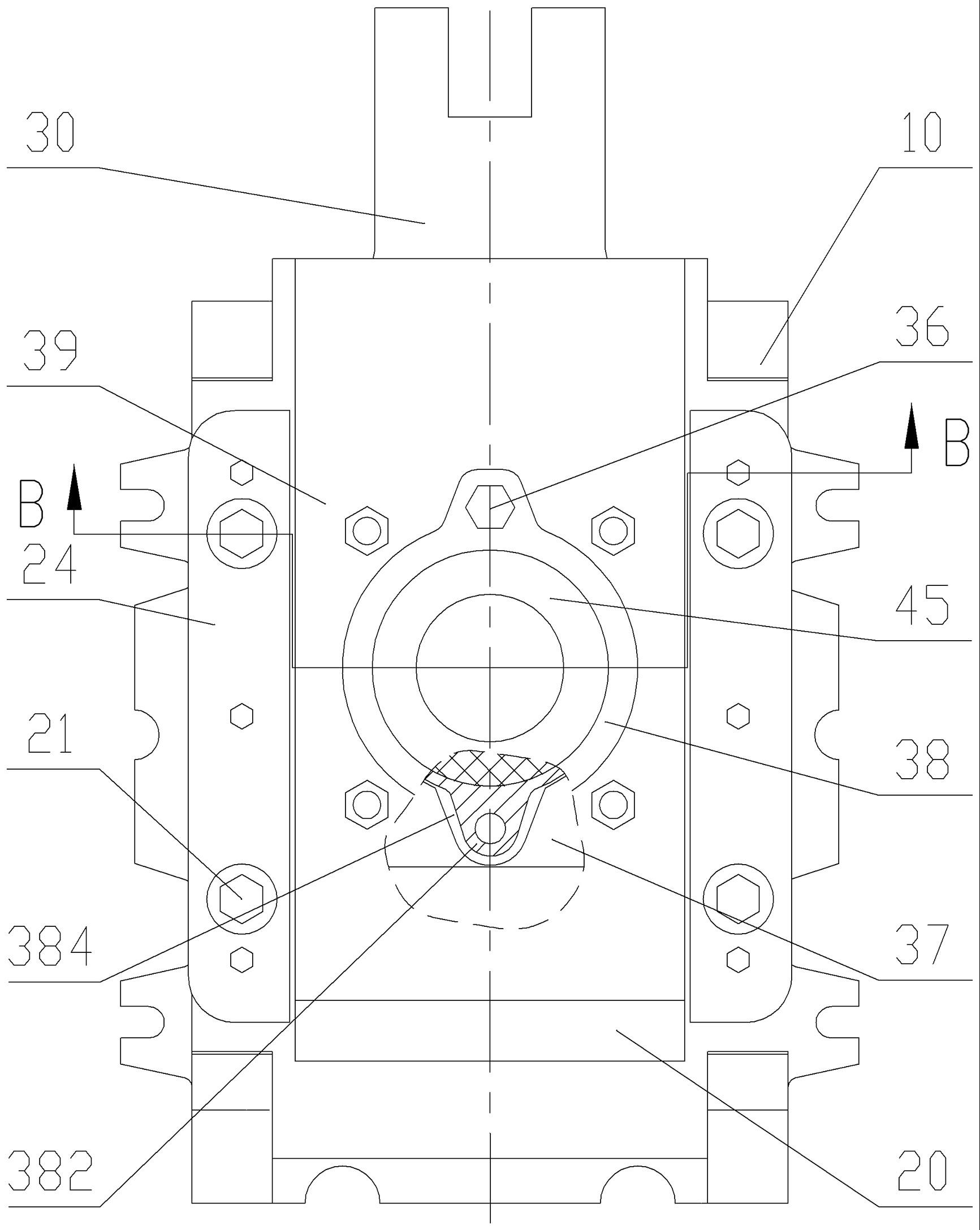

3、所述固定框架外侧设置开闭框架,开闭框架与固定框架之间设置滑动框架,滑动框架、开闭框架两侧对应设置活动滑轨、固定滑轨,固定框架、滑动框架砖腔内分别设置上滑板、下滑板,开闭框架两侧对称设置弹簧室、弹簧、弹簧压板、面压螺栓及侧翼护板,面压螺栓依次穿过侧翼护板、弹簧压板、弹簧室并固定在固定框架上;

4、所述的下水口安装在下滑板外侧,下水口与下滑板之间采用子母口、母子口或平口的方式连接在一起,并在下水口和下滑板的连接面之间填充有一层火泥;

5、所述滑动框架外侧的下水口处设有顶紧可控装置,顶紧可控装置包括可控顶紧器、顶紧螺栓、可控水口座及可控防护板,可控顶紧器包括筒体和同轴设置在筒体外端口的环形凸沿,环形凸沿的外侧面设有不少于两个的耳突,耳突内侧对应设有可控锚,可控锚与筒体、耳突固定连接成为一体,并在可控锚和耳突的中间设有定位通孔,可控防护板的中间孔周边设有与可控锚数量相同的扇形孔,可控水口座的中间孔周边设有与扇形孔数量相同且位置对应的支撑槽,支撑槽的中间镶嵌有圆螺母,可控水口座、可控防护板用螺栓与滑动框架连接并固定在一起,顶紧螺栓穿过可控顶紧器上的定位通孔并连接在可控水口座的支撑槽中间的圆螺母内,将可控顶紧器的可控锚顶紧在可控水口座的支撑槽内。

6、优选的,所述可控顶紧器上耳突及可控锚的数量设为两个,并且两个耳突及可控锚采用上下对称的方式布置,两个耳突及可控锚与挡渣机构的纵向中轴线对应。

7、优选的,所述可控防护板两侧的扇形孔与可控水口座两侧的支撑槽大小相同,且上下紧贴在一起共同组成扇形槽,可控锚的断面为扇形,耳突、扇形槽、可控锚的尺寸依次减小,扇形槽与可控锚之间有5-12mm的安装间隙。

8、优选的,所述下水口中部设置有过渡台阶,可控顶紧器的可控锚顶紧在可控水口座的支撑槽上,可控顶紧器的筒体端面顶紧在下水口的过渡台阶上,推动并精确控制下水口的顶进深度,保持下水口与下滑板之间火泥厚度稳定在1-3mm之间,并贴紧在下滑板外侧。

9、优选的,所述下水口与下滑板之间采用平口对平口方式,用火泥填充并连接在一起。

10、优选的,所述开闭框架的每个弹簧室外侧均设置有上下两个大小相等且位置对称的面压窗口,其对称中心面与弹簧室对称中心面重合,每个面压窗口均设置ⅰ档线、ⅱ档线、ⅲ档线面压档线,每两档线之间距离1mm,与面压窗口相对应,每个弹簧压板外侧均设置面压加载线,机构加压后,面压加载线与ⅱ档线齐平。

11、本发明的有益技术效果是:

12、(1)本发明在滑动框架外侧设置顶紧可控装置,离线更换下水口时,在人员、风动工具及风压安装条件不变的情况下,可控顶紧器能够自动控制下水口的安装深度及火泥厚度,将下水口精准固定在下滑板的外侧,保证顶紧螺栓仅需克服较小的火泥压缩变形力即可完成下水口的安装工作,下水口安装完成后,保证滑动框架砖腔仍牢牢地将下滑板压紧在上滑板上而无悬空现象,避免了下滑板因受力严重失衡而导致的板面折断、裂纹现象的发生。本发明的钢口挡渣机构面压均匀稳定、安全性好,滑板受力均匀且使用寿命长、生产成本低,操作简单、劳动强度小,下水口安装顶紧可控,对于采用压缩油缸加压方式的挡渣机构效果更为显著,是目前出钢口挡渣装置的理想升级替代产品。

13、(2)本发明在滑动框架外侧设置顶紧可控装置,在进行挡渣机构的下水口离线安装时,顶紧可控装置的可控顶紧器连同下水口一并安装在顶紧可控装置的可控水口座中,并用顶紧螺栓锁紧在一起,在用风动工具旋紧顶螺栓的过程中,可控顶紧器的可控锚自动对中并顶紧在可控水口座外侧的支撑槽上,将可控顶紧器及下水口精准固定在下滑板的外侧并挤压出多余的火泥,将火泥厚度稳定在1-3mm,保证了下水口与下滑板之间依靠火泥的柔性连接,使顶紧螺栓仅需克服较小的火泥压缩变形的力即可完成下水口的安装工作,杜绝了过度用风动工具旋紧顶紧螺栓而导致下水口火泥过薄、安装过紧情况的发生,极大减小了下水口顶紧在下滑板上的作用力f水,使上滑板作用在下滑板滑动面的作用力f上与滑动框架砖腔作用在下滑板背面的作用力n腔上+n腔下基本保持平衡,滑动框架砖腔牢牢地将下滑板压紧在上滑板上,进行出钢口挡渣操作时,弹簧压板的面压加载线的位置保持稳定而无上下浮动,极大提高了挡渣机构面压的稳定性及安全性,有效提升了下滑板工作的稳定性及使用寿命。

14、(3)滑动框架外侧设置的顶紧可控装置,大大减小了顶紧螺栓作用在可控顶紧器耳突上的力,将可控顶紧器的耳突及可控锚设置在挡渣机构的纵向轴线上,呈上下对称形式布置并连接在一起,使耳突及可控锚远离周边连接螺栓及可控防护板两侧边缘,可控顶紧器的耳突及可控锚尺寸设置的更大、结构更强,这种双耳突可控顶紧器结构的强度完全满足了挡渣机构的使用要求,且使用寿命提高2倍以上,降低了生产成本,与三个耳突的顶紧器相比,减少了工人用风动工具旋紧顶紧螺栓的数量,降低了工人的劳动强度。

15、(4)可控顶紧器的耳突及可控锚设置在挡渣机构的纵向中轴线上,并且上下对称布置,可控防护板的扇形孔、可控水口座的支撑槽也呈上下对称布置形式,均远离周边连接螺栓及可控防护板两侧边缘,在增加可控防护板的扇形孔、可控水口座的支撑槽的尺寸的同时,提高了可控防护板以及可控水口座的使用寿命,挡渣机构离线操作完毕后,在可控锚周边缝隙填充火泥,有效保护了挡渣过程中钢渣对可控顶紧器耳突下方的可控锚的损坏。

16、(5)下水口与下滑板之间采用平口对平口的对接方式,用火泥填充并连接在一起,可有效减少下滑板及下水口因生产过程中的误差过大而导致的对火泥厚度的影响,保证了下水口的安装精度。

- 还没有人留言评论。精彩留言会获得点赞!