扇形段和弯曲段辊子对弧方法与流程

本发明属于连铸设备检测维护领域,涉及一种扇形段和弯曲段辊子对弧方法。

背景技术:

1、公知的,弯曲段和扇形段辊子的位置是按照连铸机的辊列进行布置的,辊子直径圆与基准辊列线相切。例如该种情况,辊子直径圆虽然在y方向上与理论位置一致,但是x方向上与理论位置偏差δx,辊子直径圆与基准辊列线不相切,第2个辊子直径圆已经跑弧。所以,辊子直径圆在x和y方向上都需要在准确的位置上,才能保证辊子直径圆与基准辊列线相切。

2、目前,扇形段和弯曲段辊子对弧大多采用对中台加离线样板方式,通过人工塞尺的方式检测对弧样板和辊子顶面的间隙,从而得出辊子直径圆在y方向上的位置。此种对弧方法只能检测辊子直径圆在y方向上的位置,不能检测辊子直径圆在x方向上的位置,此外,采用人工塞尺方式,个人习惯的不同会带来不一样的“个人”误差,塞尺检测值的个人习惯误差能达到0.05mm。

3、为了提高扇形段和弯曲段辊子的对弧准确度,消除个人习惯引起的“个人”误差,新的扇形段和弯曲段辊子对弧方法是十分必要的。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种扇形段和弯曲段辊子对弧方法,以解决现有技术中只能检测辊子直径圆在y方向上的位置,不能检测辊子直径圆在x方向上的位置的技术问题,消除个人习惯引起的“个人”误差,提高辊子对弧准确度。

2、为达到上述目的,本发明提供如下技术方案:

3、一种扇形段和弯曲段辊子对弧方法,包括以下步骤:

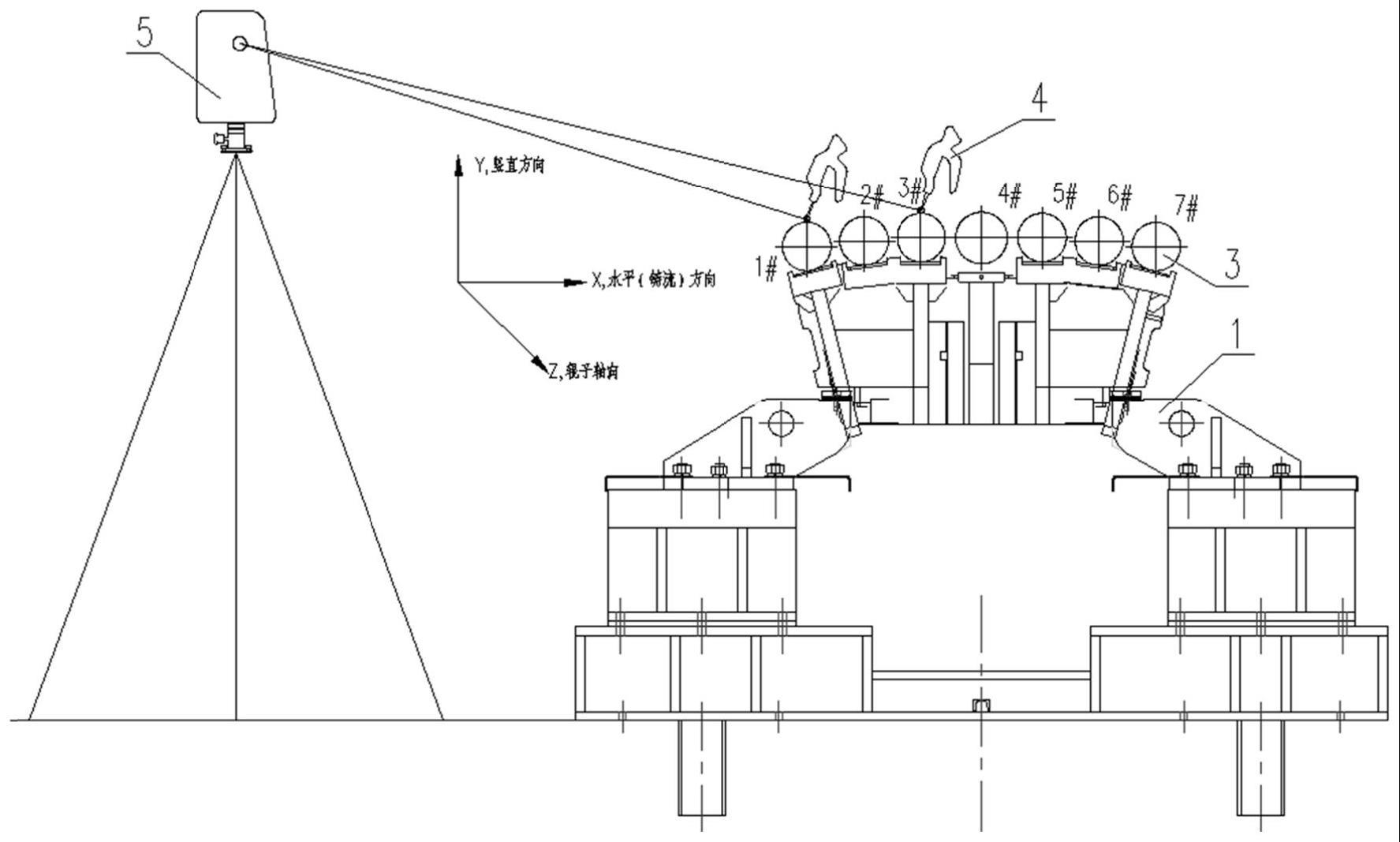

4、s1利用三坐标测量仪,通过无线探头测量扇形段和弯曲段各辊子顶点位置的三维坐标值,第n个辊子的实际坐标值为(xn,yn,zn);

5、s2第n个辊子的理论坐标值为(xn,yn,zn),根据辊子的实际坐标值(xn,yn,zn)与理论坐标值为(xn,yn,zn)得到竖直方向的偏差值δyn,δyn=|yn-yn|;根据竖直方向的偏差值调整辊子位置,使δyn≤δy,δy为竖直方向容差;

6、s3根据辊子的实际坐标值(xn,yn,zn)与理论坐标值为(xn,yn,zn)得到铸流方向的偏差值δxn,δxn=|xn-xn|;根据铸流方向的偏差值判断扇形段或弯曲段框架变形是否在合理范围内,能否继续使用,δxn≤δx,δx为铸流方向框架变形容差。

7、可选的,步骤s1中,扇形段和弯曲段放置在对中台上。

8、可选的,δy=0.1mm。

9、可选的,δx=10mm。

10、本发明的有益效果在于:本发明中所有辊子坐标值(x,y,z)都是由测量工具直接测量得出的,数据客观、可靠。利用此对弧方法,扇形段和弯曲段辊子的位置调整会更加准确,对于提升铸坯生产质量意义重大。

11、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种扇形段和弯曲段辊子对弧方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的扇形段和弯曲段辊子对弧方法,其特征在于:步骤s1中,扇形段和弯曲段放置在对中台上。

3.根据权利要求1所述的扇形段和弯曲段辊子对弧方法,其特征在于:δy=0.1mm。

4.根据权利要求1所述的扇形段和弯曲段辊子对弧方法,其特征在于:δx=10mm。

技术总结

本发明涉及一种扇形段和弯曲段辊子对弧方法,属于连铸设备检测维护领域。利用三坐标测量仪,通过无线探头测量各辊子顶点位置的三维坐标值,用以判断各辊子实际位置与理论位置的偏差值,并根据此偏差值对各辊子位置进行调整。此对弧方法不仅能根据测量数据得到各辊子在竖直方向的位置,还能得到各辊子在水平(铸流)方向的位置,更能避免传统对弧方法人工塞尺的“个人”误差。利用此对弧方法,扇形段和弯曲段的各辊子的位置调整会更加准确,对于提升铸坯生产质量意义重大。

技术研发人员:赵勋亚,何婧,青绍平,陈运贵

受保护的技术使用者:中冶赛迪工程技术股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!