一种结构件安装面自动研磨设备的制作方法

1.本发明属于光学零件加工技术领域,具体涉及一种结构件安装面自动研磨设备。

背景技术:

2.精密的光机系统装配过程中,结构件安装面的平面度、粗糙度都会对光机系统的应力分布、散热效率、温度均匀性造成影响,从而影响光机系统在全温域范围内的动态性能。为了尽量减少安装面对光机系统的影响,消除局部应力,提高装配一致性并确保装配后系统的性能,要对结构件的安装面进行精细的研磨处理。

3.常见的研磨处理方法是在工件的安装面上涂覆一层金刚石研磨膏,操作人员手持专用的铸铁块,往复推动研磨块,使铸铁块和工件安装面发生接触滑动,从而产生研磨效应。但是这种方法存在的弊端是:1)一个人同时只能研磨一个安装面,效率较低;2)需要人为控制研磨的角度,确保安装面的角度满足图纸要求,对操作人员的技能水平要求较高。

技术实现要素:

4.本发明针对现有技术的不足,提供了一种低成本的结构件安装面自动研磨专用工装。

5.本发明解决其技术问题所采用的技术方案是:一种结构件安装面自动研磨设备,包括底板和通过支撑柱平行设置在底板上方的顶板,所述的底板上设置有步进电机驱动器和与步进电机驱动器连接的x轴直线位移平移导轨,x轴直线位移平移导轨上设置有y轴直线位移平移导轨,y轴直线位移平移导轨上设置有电动旋转台,x轴直线位移平移导轨或/和y轴直线位移平移导轨上设置有位置传感器,电动旋转台上设置有铸铁研磨台,铸铁研磨台上方设置有配重,所述的顶板上设置有正对铸铁研磨台的圆形开口,所述的开口边缘处设置有径向的限位卡槽。

6.所述的一种结构件安装面自动研磨设备,其步进电机驱动器采用28步步进电机,所述的x轴直线位移平移导轨和y轴直线位移平移导轨采用交叉滚柱导轨。

7.所述的一种结构件安装面自动研磨设备,其电动旋转台采用42步步进电机,通过蜗轮蜗杆结构驱动。

8.所述的一种结构件安装面自动研磨设备,其配重为铸铁块加工而成的圆柱体。

9.所述的一种结构件安装面自动研磨设备,其位置传感器为欧姆龙光电传感器。

10.本发明的有益效果是:通x轴直线位移平移导轨、y轴直线位移平移导轨和电动旋转台的运动轨迹,实现待研磨工件与研磨台的相对滑动,使得工件安装面得到有效的研磨,通过对步进电机驱动器及电动旋转台的设置,整个工艺实施过程中无需人工干预,可有效提升异形结构件安装面的高效率研磨,减少工艺的操作时间,减少生产人员的劳动强度,同时也降低了对人员素质的要求。

附图说明

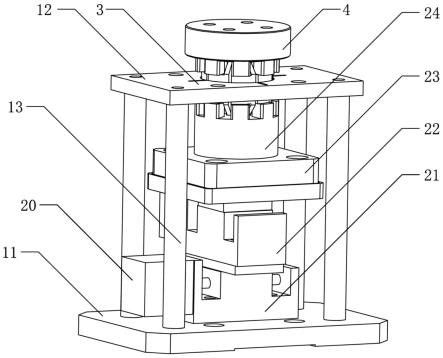

11.图1为本发明的结构示意图。

12.各附图标记为:11—底板,12—顶板,13—支撑柱,20—步进电机驱动器,21—x轴直线位移平移导轨,22—y轴直线位移平移导轨,23—电动旋转台,24—铸铁研磨台,3—限位卡槽,4—配重。

具体实施方式

13.为进一步说明本发明的目的和技术方案,下面将结合附图的具体实施例对本发明作进一步详细说明。以下实施例仅用于解释本发明,并不构成对本发明的限定。

14.参照图1所示,本发明公开的一种结构件安装面自动研磨设备,包括底板11和通过支撑柱13平行设置在底板11上方的顶板12,所述的底板11上设置有步进电机驱动器20和与步进电机驱动器20连接的x轴直线位移平移导轨21,x轴直线位移平移导轨21上设置有y轴直线位移平移导轨22,y轴直线位移平移导轨22上设置有电动旋转台23,电动旋转台23采用42步步进电机,通过蜗轮蜗杆结构驱动,中心承载最大为100kg,最大速度为50

°

/s,重复定位精度0.005

°

,绝对定位精度0.01

°

,端面跳动<5μ,平行度10μ,步进电机连接24v电源及控制机箱,x轴直线位移平移导轨21和y轴直线位移平移导轨22采用交叉滚柱导轨,确保了其能承受重载的能力,同时也确保了其在水平方向上的位移精度、直线度和平面度。该导轨最大承重最大为100kg,定位精度可达2μ,x轴直线位移平移导轨21或/和y轴直线位移平移导轨22上设置有位置传感器,位置传感器为欧姆龙光电传感器,工作原理是检测铁在x轴直线位移平移导轨21或y轴直线位移平移导轨22上的金属片的位置,当金属片到达指定位置时,传感器向外输出电平信号,可以快速帮助电动直线位移平移导轨回到初始原点,电动旋转台23上设置有铸铁研磨台24,铸铁研磨台24根据待加工工件安装面的位置结构专门设计加工而成,待加工结构件的安装面与铸铁研磨台24的研磨面完全贴合,且预留了研磨滑动的位置空间,可在最短时间内完成异形结构件多个安装面的高效率研磨,铸铁研磨台24上方设置有配重4,配重4为铸铁块加工而成的圆柱体重量为5kg的金属块。铸铁块放在待加工结构件的上方,用于将结构件与铸铁研磨台24压实,在研磨的过程中研磨面和金刚石抛光膏充分接触,起到提升研磨效率的作用,所述的顶板12上设置有正对铸铁研磨台24的圆形开口,所述的开口边缘处设置有径向的限位卡槽3,限位卡槽3专门设计加工而成,形状与待加工结构件的外形尺寸契合,通过卡槽上设计的凸台或限位槽结构,使得结构件能正好放在卡槽内,且不会发生偏移或自转。

15.本专利研磨设备可连接可编程控制面板,通过可编程控制面板控制直线位移平移导轨和电动旋转台23的控制器,控制面板快速运动限速为9000mm/min,最高脉冲输出频率为150khz,最多可同时控制4轴运动(x/y/z/c),可实现自动、手动、程序、参数、io等多种功能。

16.整个研磨工艺步骤如下:1)将5um金刚石研磨膏均匀点在研磨面上。

17.2)将待研磨的工件放在铸铁研磨台24上,并在工件上方放置配重,压紧。

18.3)可编程控制面板选择相应的控制程序,按照x轴直线位移平移导轨21和y轴直线位移平移导轨22 0.2mm/s,c轴电动旋转台23每分钟旋转5圈的速度进行研磨,共研磨20分

钟。

19.4)研磨结束后,依次取下配重4和工件。

20.使用轮廓仪检测研磨后的工件安装面,安装面的粗糙度<0.085um。满足工艺要求。

21.本领域的技术人员容易解读,以上所述仅为本发明的较佳使用案例,并不用于限制本发明,凡在本发明的精神和原则范围内之内所作的任何修改、等同替换和改进,均应包含在本发明保护范围内。

技术特征:

1.一种结构件安装面自动研磨设备,其特征在于:包括底板(11)和通过支撑柱(13)平行设置在底板(11)上方的顶板(12),所述的底板(11)上设置有步进电机驱动器(20)和与步进电机驱动器(20)连接的x轴直线位移平移导轨(21),x轴直线位移平移导轨(21)上设置有y轴直线位移平移导轨(22),y轴直线位移平移导轨(22)上设置有电动旋转台(23),x轴直线位移平移导轨(21)或/和y轴直线位移平移导轨(22)上设置有位置传感器,电动旋转台(23)上设置有铸铁研磨台(24),铸铁研磨台(24)上方设置有配重(4),所述的顶板(12)上设置有正对铸铁研磨台(24)的圆形开口,所述的开口边缘处设置有径向的限位卡槽(3)。2.根据权利要求1所述的一种结构件安装面自动研磨设备,其特征在于,所述的步进电机驱动器(20)采用28步步进电机,所述的x轴直线位移平移导轨(21)和y轴直线位移平移导轨(22)采用交叉滚柱导轨。3.根据权利要求1所述的一种结构件安装面自动研磨设备,其特征在于,所述的电动旋转台(23)采用42步步进电机,通过蜗轮蜗杆结构驱动。4.根据权利要求1所述的一种结构件安装面自动研磨设备,其特征在于,所述的配重(4)为铸铁的圆柱体。5.根据权利要求1所述的一种结构件安装面自动研磨设备,其特征在于,所述的位置传感器为光电传感器。

技术总结

本发明公开了一种结构件安装面自动研磨设备,包括底板和顶板,底板上设置有步进电机驱动器和X轴直线位移平移导轨,X轴直线位移平移导轨上设置有Y轴直线位移平移导轨,Y轴直线位移平移导轨上设置有电动旋转台,电动旋转台上设置有铸铁研磨台,铸铁研磨台上方设置有配重,所述的顶板上设置有正对铸铁研磨台的圆形开口,所述的开口边缘处设置有径向的限位卡槽;本发明通过对步进电机驱动器及电动旋转台的设置,整个工艺实施过程中无需人工干预,可有效提升异形结构件安装面的高效率研磨,减少工艺的操作时间,减少生产人员的劳动强度,同时也降低了对人员素质的要求。时也降低了对人员素质的要求。时也降低了对人员素质的要求。

技术研发人员:鲍浪 车驰骋 李凯 王强 郭岩龙

受保护的技术使用者:华中光电技术研究所(中国船舶集团有限公司第七一七研究所)

技术研发日:2022.11.24

技术公布日:2023/2/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1