一种锻压杆件打磨用定位夹具的制作方法

1.本实用新型涉及锻压杆件加工的技术领域,特别涉及一种锻压杆件打磨用定位夹具。

背景技术:

2.锻压杆件在生产加工的过程中,需要根据锻压杆件的加工需要,有些锻压杆件上铸造成型的凹槽需要进行打磨,将凹槽中的毛刺抹掉,这就需要将锻压杆件进行定位,在对锻压杆件进行定位时,现有的定位方式,就是工人将锻压杆件放在夹具上,然后通过旋转螺杆带动夹具上的夹板移动,使得夹板能够将锻压杆件夹住,这种操作方式,需要工人再上料、卸料时都需要对螺杆进行旋转,操作复杂,因此本技术设置了一种短压杆件打磨用定位家具,免去了工人对螺杆的旋转,降低了操作复杂度。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种锻压杆件打磨用定位夹具,以解决背景技术中描述的现有技术中工人将锻压杆件通过夹具定位时,在装卸的过程都需要工人手动旋转螺杆,增加了操作复杂度的问题。

4.为解决上述问题,本实用新型提供以下的技术方案:一种锻压杆件打磨用定位夹具,包括

5.定位板,具有一竖向贯穿定位板的圆柱形的滑孔;

6.两个挡板,相互平行的固定连接于定位板的上表面,用于限位锻压杆件的杆体部位;

7.其中,两个挡板之间的间隙正对滑孔;

8.升降柱,可升降的滑动伸入滑孔内;

9.其中,该升降柱的外圆周壁上设置有若干呈圆环形排列的第一导向孔、若干呈圆环形排列的第二导向孔,该第二导向孔位于第一导向孔的上方;其中,该第一导向孔、第二导向孔均沿着升降柱的径向分布;

10.若干定位杆,分别可移动的伸入若干第一导向孔内;

11.若干压板,分别可移动的伸入若干第二导向孔内;

12.其中,该定位杆伸出第一导向孔以顶住通孔的内壁;该压板伸出第二导向孔以跟随升降柱移动,并将锻压杆件压于定位板上。

13.优选的:该升降柱的内部位于中轴线上设置有转动槽,该转动槽内可转动的设置有转动柱,该升降柱内对应第一导向孔的位置设置第一转动腔、对应第二导向孔的位置设置有第二转动腔,该转动柱上对应第一转动腔的位置固定套设有第一凸轮、对应第二转动腔的位置固定套设有第二凸轮,该第一凸轮位于第一转动腔内,该第二凸轮位于第二转动腔内。

14.优选的:该第一导向孔、第二导向孔的内侧壁上均设置有滑槽,该滑槽内滑动设置

有连板,该连板分别与对应位置的定位杆、压板固定连接,该连板还通过弹簧与定位槽内靠近转动槽一侧的侧壁固定连接。

15.优选的:该升降柱上设置有安装孔,该安装孔内固定连接有伺服电机,该伺服电机的输出端与转动柱的转轴连接。

16.优选的:该定位板的下表面对应滑孔的位置固定连接有u型的支撑架,该支撑架上固定连接有升降气缸,该升降气缸的输出端与升降柱的下表面固定连接。

17.优选的:该压板的下表面设置有一层橡胶垫。

18.采用以上技术方案的有益效果是:

19.本技术在使用时只需要工人将锻压杆件放在定位板上,使得锻压杆件的杆体部位位于两个挡板之间,并且通孔对着滑孔,然后升降柱向上移动穿过通孔,然后定位杆伸出相同的长度,使得定位杆能够顶着通孔的内壁,使得通孔与滑孔呈同心圆,定位杆伸出的同时压板也伸出,压板伸出后为移动至锻压杆件的上方,然后升降柱向下移动,使得压板压于锻压杆件上,从而实现对锻压杆件的定位。

附图说明

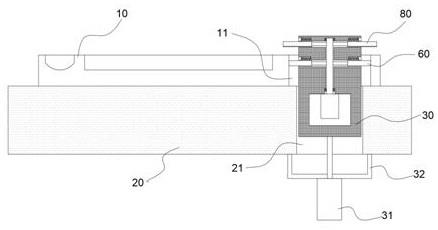

20.图1是本实用新型一种锻压杆件打磨用定位夹具的俯视图。

21.图2是本实用新型一种锻压杆件打磨用定位夹具的剖视图。

22.图3是本实用新型升降柱的剖视图。

23.图4是本实用新型为压装时升降柱的剖视图。

24.图5是本实用新型第二凸轮和升降柱的俯向剖视图。

25.图6是本实用新型锻压杆件的俯视图。

26.其中:锻压杆件10、通孔11、定位板20、滑孔21、升降柱30、升降气缸31、支撑架32、转动柱40、转动槽41、安装孔42、伺服电机43、第一凸轮50、第一转动腔51、定位杆60、第一导向孔61、连板62、滑槽63、弹簧64、第二凸轮70、第二转动腔71、压板80、第二导向孔、橡胶垫82、挡板90。

具体实施方式

27.下面结合附图详细说明本实用新型的实施方式。

28.如图1-5,在本实施例一中,一种锻压杆件打磨用定位夹具,包括

29.定位板20,具有一竖向贯穿定位板20的圆柱形的滑孔21;

30.两个挡板90,相互平行的固定连接于定位板20的上表面,用于限位锻压杆件的杆体部位;

31.其中,两个挡板90之间的间隙正对滑孔21;

32.升降柱30,可升降的滑动伸入滑孔21内;

33.其中,该升降柱30的外圆周壁上设置有若干呈圆环形排列的第一导向孔61、若干呈圆环形排列的第二导向孔81,该第二导向孔81位于第一导向孔61的上方;其中,该第一导向孔61、第二导向孔81均沿着升降柱30的径向分布;

34.若干定位杆60,分别可移动的伸入若干第一导向孔61内;

35.若干压板80,分别可移动的伸入若干第二导向孔81内;

36.其中,该定位杆60伸出第一导向孔61以顶住通孔21的内壁;该压板80伸出第二导向孔81以跟随升降柱30移动,并将锻压杆件10压于定位板20上。

37.本实施例是这样实施的:

38.初始状态压板80伸出升降柱30外圆周壁的长度大于定位杆60伸出升降柱30外圆周壁的长度;

39.本技术在使用时,先将锻压杆件10的杆体部对着两个挡板90之间,并使得通孔11对着升降柱30,然后将锻压杆件10放在定位板10上,使得锻压杆件10的杆体部在于两个挡板90之间,通孔11套在升降柱30的外侧,压板80不会对锻压杆件10进行阻挡,此时的压板80的水平高度高于锻压杆件10,然后定位杆60和压板80同时移动相同的距离,定位杆60会与通孔11的内壁接触,使得通孔11的圆心与升降柱30的圆心重合,从而配合两个挡板90对锻压杆件10的水平位置进行限制;

40.然后升降柱30向下移动,带动压板80向下移动,使得压板80向下对锻压杆件10的上表面施加压力,使得压板80与定位板10对锻压杆件10的竖向位置进行定位,从而实现对锻压杆件10的固定;

41.本技术相比对现有技术的优点在于,在上料时,全程不需要工人转动螺杆,工人至需要将锻压杆件10放在定位板20的两个挡板90之间,并使得通孔11套在升降柱30外;在卸料时,定位杆60和压板80回到原来位置,此时工人直接就能拿取锻压杆件10,降低了工人装卸时的繁琐程度。

42.实施例二

43.作为实施例一的优化方案,该升降柱30的内部位于中轴线上设置有转动槽41,该转动槽41内可转动的设置有转动柱40,该升降柱40内对应第一导向孔61的位置设置第一转动腔51、对应第二导向孔81的位置设置有第二转动腔71,该转动柱40上对应第一转动腔51的位置固定套设有第一凸轮50、对应第二转动腔的71位置固定套设有第二凸轮70,该第一凸轮50位于第一转动腔51内,该第二凸轮70位于第二转动腔71内。

44.本实施例是这样实施的,通过转动柱40的转动,能够带动第一凸轮50在第一转动腔51内转动、第二凸轮70在第二转动腔71内转动,第一凸轮50的凸出部会逐渐将定位杆60向升降柱30外推动,第二凸轮70的凸出部会逐渐将压板80向升降柱30外推动。

45.作为本实施例的进一步优化方案,该第一导向孔61、第二导向孔81的内侧壁上均设置有滑槽63,该滑槽63内滑动设置有连板62,该连板62分别与对应位置的定位杆60、压板80固定连接,该连板62还通过弹簧64与定位槽63内靠近转动槽41一侧的侧壁固定连接。

46.本优化方案,当第一凸轮50的凹陷处逐渐对着定位杆60时,弹簧64会通过弹力会拉动连板62,使得连板62拉动定位杆60向升降柱30内移动;

47.当第二凸轮70的凹陷处逐渐对着压板80时,弹簧64会通过弹力会拉动连板62,使得连板62拉动压板80向升降柱30内移动。

48.实施例三

49.作为实施例二的优化方案,该升降柱30上设置有安装孔42,该安装孔42内固定连接有伺服电机43,该伺服电机43的输出端与转动柱40的转轴连接。

50.本实施例是这样实施的,通过设置的伺服电机43驱动转动柱40转动。

51.实施例四

52.作为实施例一的优化方案,该定位板20的下表面对应滑孔21的位置固定连接有u型的支撑架32,该支撑架32上固定连接有升降气缸31,该升降气缸31的输出端与升降柱30的下表面固定连接。

53.本实施例是这样实施的,通过设置的升降气缸31带动升降柱30在滑孔21内竖向移动。

54.实施例五

55.作为实施例一的优化方案,该压板80的下表面设置有一层橡胶垫82。

56.本实施例是这样实施的,通过橡胶垫82使得压板80对锻压杆件10施加的压力能够具有一定的缓冲,避免施力过大造成压板80断裂。

57.以上该的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1