一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法与流程

1.本发明属于金属材料表面改性技术领域,具体涉及一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法。

背景技术:

2.随着核电技术的发展,第四代核反应堆快中子反应堆对核用奥氏体不锈钢结构材料的表面性能提出更高的要求。快堆中冷却剂温度达到500℃,奥氏体不锈钢虽然具有良好的腐蚀性、耐热性和加工性能,但奥氏体不锈钢的强度低、耐磨性差,难以在核反应堆环境中长期使用。为提高奥氏体不锈钢的耐磨性和耐腐蚀性,常用的奥氏体不锈钢表面处理方法有渗碳、渗氮、渗铬等方法,但渗碳和渗氮方法获得强化层的厚度较薄,难以满足快堆环境中长期服役的条件,相比而言渗铬层强化层厚度较厚,具有良好的稳定性和耐磨性,常被用于核用不锈钢结构件的表面强化。

3.目前,核用奥氏体不锈钢表面渗铬的方法主要采用固体粉末包埋法,固体包埋渗是一种化学热处理渗铬方法,该方法将工件利用固体粉末渗剂包埋后放置于密闭容器,将密闭容器经过加热、保温和扩散退火等工序,实现不锈钢表面渗铬层的制备。因此,该方法具有操作简单,对生产设备要求低,渗层厚度均匀,生产成本低等优点。然而,固体包埋渗方法有个无法避免的缺点:扩渗过程中工件整体置于扩渗炉中,由于固体包埋渗铬温度大于1000℃,扩渗保温时间长达10小时以上,渗后奥氏体不锈钢基体晶粒严重粗化,导致奥氏体不锈钢基材的力学性能恶化。

4.目前,固体包埋渗技术在金属材料扩渗过程中引起的金属基材晶粒粗大问题是该技术的瓶颈问题,尽管有研究者从催化剂、渗剂、金属基材表面活化等方面探索低温固体包埋渗工艺,当受限于固体包埋渗技术依靠高温驱动扩散形成渗层的固有工艺特性,尚无有效的方法大幅度降低扩渗温度,无法解决金属基材晶粒粗大问题。

5.高频感应加热技术是加热导体材料的一种方法,它主要用于金属热加工、热处理、焊接和熔化,感应加热最大的特点就是“趋肤效应”,当金属导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流集中在导体的“皮肤”部分,也就是说电流集中在金属导体外表的薄层,越靠近导体表面,电流密度越大,导体内部实际上电流较小,使金属导体的表面快速加热,短时间内达到所需的温度,而金属导体内部较低导,它使电流集中于工件表层,在金属表层上产生一个选择性很高的热源。感应加热不要求外部热源,而是利用受热工件自身作为热源,这个方法也不要求工件与感应线圈接触,因此在加热领域具有广阔的应用前景。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法。该方法通过对不锈钢基材进行喷丸纳米化处理形成喷丸活化层,结合在其表面预置渗铬粉末层并进行高频感应脉冲加热,利用感应加热

的趋肤效应诱发基材避免快速形成扩渗通道并经扩散反应快速形成渗铬涂层,有效防止了不锈钢基材组织晶粒的长大、粗化,解决了固体包埋渗技术导致的晶粒组织粗化、力学性能恶化的问题,提高了渗铬后不锈钢表面的耐磨和耐腐蚀性能。

7.为解决上述技术问题,本发明采用的技术方案为:一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,该方法包括以下步骤:

8.步骤一、将不锈钢的表面依次进行除油、除锈和清洗处理,得到洁净不锈钢基材;

9.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净不锈钢基材固定,并调整洁净不锈钢基材与冷喷涂高压送粉器的冷喷嘴之间距离,再对洁净不锈钢基材表面进行喷丸纳米化处理;

10.步骤三、将渗铬粉末和乙酸乙酯混合后,在步骤二中经喷丸纳米化处理后的不锈钢基材表面预置渗铬粉末层;

11.步骤四、将步骤三中预置渗铬粉末层的不锈钢基材放置在感应线圈下,并调节预置渗铬粉末层与感应线圈的距离为10mm,然后进行高频感应脉冲加热至预置渗铬粉末层温度为1150℃~1200℃,在不锈钢基材表面制备得到渗铬涂层。

12.本发明先将不锈钢表面依次进行除油、除锈和清洗处理,去除不锈钢金属表面的杂质,防止杂质对后续喷丸强化造成影响;然后对不锈钢基材进行喷丸纳米化处理形成喷丸活化层,以增加其表面活性,再在其表面预置渗铬粉末层,并置于感应线圈下进行高频感应脉冲加热,利用感应线圈在锈钢基材表面快速产生的趋肤效应加热,诱发预置的渗铬粉层与不锈钢基材表面喷丸活化层之间快速形成扩渗通道,实现扩散反应形成渗铬涂层,同时由于高频感应脉冲加热的热量集中于不锈钢基材表面,且温升较快,不锈钢基材内部温度来不及升高,低于晶粒生长的温度,有效防止了不锈钢基材组织晶粒的长大、粗化,解决了固体包埋渗技术存在的扩渗后零件晶粒组织粗化、力学性能恶化的问题,并有效发挥渗铬涂层的作用,提高了不锈钢表面的耐磨和耐腐蚀性能。

13.同时,高频感应脉冲加热方式的短时间保温、多周期循环特性有利于缩短加热时间,在快速获得渗铬涂层的同时,进一步减少了对不锈钢基材组织晶粒的粗化作用,从而保证了渗铬后不锈钢的力学性能。

14.上述的一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,步骤一中所述不锈钢为奥氏体不锈钢。本发采用核反应堆中的关键结构材料常用的奥氏体不锈钢如316l、316h等作为基材,快速制备得到渗铬涂层且避免了基材组织晶粒的粗化和力学性能的恶化,提高其耐磨和耐腐蚀性能,使其更适用于核反应堆材料,提高了本发明制备方法的实用性。

15.上述的一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,步骤二中所述喷丸粉末为球形金属粉末,且粒度为10μm~50μm,硬度不小于200hv;所述喷丸纳米化处理的喷丸压力为2mpa,喷涂载气预热温度为300℃。本发明通过控制喷丸粉末的形状、粒度、硬度以及对应喷丸纳米化处理的喷丸压力、喷涂载气预热温度,使得喷丸粉末颗粒获得常规喷丸技术无法达到的超音速态,冲击不锈钢基材后在不锈钢基材表面获得纳米晶活化层,保证了感应加热扩渗过程中扩散通道的快速形成。

16.上述的一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,步骤三中所述渗铬粉末的质量含量组成为:铬粉50%,氧化铝粉45%,nh4cl 5%,其中铬粉

的质量纯度大于99%。本发明通过控制渗铬粉末的组成含量,使其适用于感应加热快速渗铬工艺,保证了扩散反应形成渗铬涂层过程的快速进行。

17.上述的一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,步骤三中所述渗铬粉末和乙酸乙酯按照1:1的体积比混合,且混合后的渗铬粉末粒径为50μm~100μm;所述预置的渗铬粉末层厚度为1mm~2mm。本发明通过控制限定渗铬粉末粒径,防止感应加热快渗后渗铬粉末在样品表面粘附,从而易于清理;通过限定预置的渗铬粉末层厚度,保证了后续快速渗铬过程的进行。

18.上述的一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,步骤四中所述感应线圈为平面线圈或环形线圈。本发明通过调节感应线圈的形状结构,以适应不锈钢基材形状的变化,提高了本发明方法的适用范围。

19.上述的一种不锈钢表面高频感应脉冲加热快速渗铬涂层制备方法,其特征在于,步骤四中所述高频感应脉冲加热为脉冲循环式感应加热,通过调节感应线圈的输出功率控制预置渗铬粉末层温度为1180℃~1200℃,且脉冲循环式感应加热的单循环周期为:升温50s,保温30s~90s,降温60s。本发明采用脉冲循环式感应加热,通过多次循环加热的方式,使得不锈钢基材的表层达到扩渗温度,但其内部温度来不及升高至晶粒生长温度,有效避免了固体包埋渗方法或持续加热造成基材晶粒粗大的问题。

20.本发明与现有技术相比具有以下优点:

21.1、本发明通过对不锈钢基材进行喷丸纳米化处理形成喷丸活化层,结合在其表面预置渗铬粉末层并进行高频感应脉冲加热,利用感应加热的趋肤效应诱发基材避免快速形成扩渗通道并经扩散反应形成渗铬涂层,有效防止了不锈钢基材组织晶粒的长大、粗化,解决了固体包埋渗技术存在的扩渗后零件晶粒组织粗化、力学性能恶化的问题,提高了渗铬后不锈钢表面的耐磨和耐腐蚀性能。

22.2、本发明通过对喷丸纳米化处理的原料和工艺进行控制,使得喷丸粉末获得常规喷丸方法无法达到的超音速状态,从而在不锈钢基材表面获得纳米晶活化层,配合短时高频感应脉冲加热,保证了感应加热扩渗过程中扩散通道的快速形成,进而在不锈钢基材表面经扩渗快速制备渗铬涂层,克服了固体包埋渗技术在高温状态下长时间(大于5h)扩渗至基材内部粗化晶粒组织的难题。

23.3、本发明采用喷丸纳米化处理和高频感应脉冲加热结合的方式,在多次循环升温-保温-降温过程,使得不锈钢基材表面迅速达到扩渗温度,而内部温度来不及升高至晶粒生长温度,又迅速降温,在实现不锈钢基材表面形成扩渗层制备渗铬涂层的前提下,保证了基材温度始终低于晶粒生长温度,进一步解决了固体包埋渗方法造成的基材晶粒粗大的问题。

24.4、本发明的喷丸纳米化处理和高频感应脉冲加热工艺均耗时较短,有效缩短渗铬涂层制备周期,提高了制备渗铬涂层的效率,且提高了不锈钢基材的性能,工艺简单,操作容易,适宜推广应用。

25.下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

附图说明

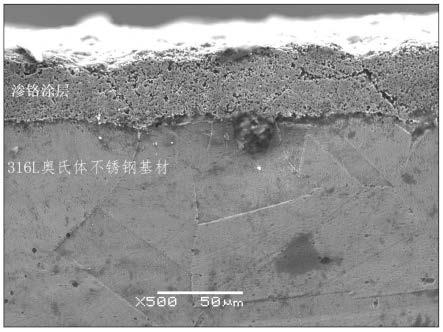

26.图1为本发明实施例1在316l奥氏体不锈钢基材表面制备得到的渗铬涂层的sem

图。

27.图2为本发明实施例1在316l奥氏体不锈钢基材表面制备得到的渗铬涂层中cr元素eds线扫描图。

28.图3为本发明实施例1在316l奥氏体不锈钢基材表面制备得到的渗铬涂层中cr元素eds点扫描图。

具体实施方式

29.实施例1

30.本实施例包括以下步骤:

31.步骤一、将不锈钢的表面依次进行除油、除锈和清洗处理,得到洁净不锈钢基材;所述不锈钢为316l奥氏体不锈钢;

32.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净不锈钢基材固定,并调整洁净不锈钢基材与冷喷涂高压送粉器的冷喷嘴之间距离,再对洁净不锈钢基材表面进行喷丸纳米化处理;所述喷丸粉末为球形316l不锈钢金属粉末,且粒度为10μm~50μm,硬度不小于200hv;所述喷丸纳米化处理的喷丸压力为2mpa,喷涂载气预热温度为300℃,所述喷嘴为拉瓦尔喷嘴;

33.步骤三、将渗铬粉末和乙酸乙酯按照1:1的体积比混合后,在步骤二中经喷丸纳米化处理后的不锈钢基材表面预置厚度为1mm的渗铬粉末层;所述渗铬粉末的质量含量组成为:铬粉50%,氧化铝粉45%,nh4cl 5%,其中铬粉的质量纯度大于99%;所述混合后的渗铬粉末粒径为50μm~100μm;

34.步骤四、将步骤三中预置渗铬粉末层的不锈钢基材放置在平面感应线圈下,并调节预置渗铬粉末层与平面感应线圈的距离为10mm,然后进行高频感应脉冲加热,采用脉冲循环式感应加热,通过调节感应线圈的输出功率控制预置渗铬粉末层温度为1150℃,且脉冲循环式感应加热的单循环周期为:升温50s,保温60s,降温60s,使得渗铬粉末层与不锈钢表面实现扩渗反应,在不锈钢基材表面制备得到渗铬涂层。

35.图1为本实施例在316l奥氏体不锈钢基材表面制备得到的渗铬涂层的sem图,从图1可以看出,发明采用高频感应脉冲加热方式,在316l奥氏体不锈钢基材表面制备得到厚度约50μm的渗铬涂层。

36.图2为本实施例在316l奥氏体不锈钢基材表面制备得到的渗铬涂层中cr元素eds线扫描图,图3为本实施例在316l奥氏体不锈钢基材表面制备得到的渗铬涂层中cr元素eds点扫描图,结合图2和图3可知,该渗铬涂层中的cr元素含量明显高于316l奥氏体不锈钢基材,说明本发明的方法在316l奥氏体不锈钢基材表面形成了渗铬涂层。

37.实施例2

38.本实施例包括以下步骤:

39.步骤一、将不锈钢的表面依次进行除油、除锈和清洗处理,得到洁净不锈钢基材;所述不锈钢为316l奥氏体不锈钢;

40.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净不锈钢基材固定,并调整洁净不锈钢基材与冷喷涂高压送粉器的冷喷嘴之间距离,再对洁净不锈钢基材表面进行喷丸纳米化处理;所述喷丸粉末为球形ni25金属粉末,且粒度为10μm~

50μm,硬度不小于200hv;所述喷丸纳米化处理的喷丸压力为2mpa,喷涂载气预热温度为300℃,所述喷嘴为拉瓦尔喷嘴;

41.步骤三、将渗铬粉末和乙酸乙酯按照1:1的体积比混合后,在步骤二中经喷丸纳米化处理后的不锈钢基材表面预置厚度为1.5mm的渗铬粉末层;所述渗铬粉末的质量含量组成为:铬粉50%,氧化铝粉45%,nh4cl 5%,其中铬粉的质量纯度大于99%;所述混合后的渗铬粉末粒径为50μm~100μm;

42.步骤四、将步骤三中预置渗铬粉末层的不锈钢基材放置在平面感应线圈下,并调节预置渗铬粉末层与平面感应线圈的距离为10mm,然后进行高频感应脉冲加热,采用脉冲循环式感应加热,通过调节感应线圈的输出功率控制预置渗铬粉末层温度为1180℃,且脉冲循环式感应加热的单循环周期为:升温50s,保温90s,降温60s,使得渗铬粉末层与不锈钢表面实现扩渗反应,在不锈钢基材表面制备得到渗铬涂层。

43.实施例3

44.本实施例包括以下步骤:

45.步骤一、将不锈钢的表面依次进行除油、除锈和清洗处理,得到洁净不锈钢基材;所述不锈钢为316l奥氏体不锈钢;

46.步骤二、将喷丸粉末装入冷喷涂高压送粉器中,然后将步骤一中得到的洁净不锈钢基材固定,并调整洁净不锈钢基材与冷喷涂高压送粉器的冷喷嘴之间距离,再对洁净不锈钢基材表面进行喷丸纳米化处理;所述喷丸粉末为球形304不锈钢金属粉末,且粒度为10μm~50μm,硬度不小于200hv;所述喷丸纳米化处理的喷丸压力为2mpa,喷涂载气预热温度为300℃,所述喷嘴为拉瓦尔喷嘴;

47.步骤三、将渗铬粉末和乙酸乙酯按照1:1的体积比混合后,在步骤二中经喷丸纳米化处理后的不锈钢基材表面预置厚度为2mm的渗铬粉末层;所述渗铬粉末的质量含量组成为:铬粉50%,氧化铝粉45%,nh4cl 5%,其中铬粉的质量纯度大于99%;所述混合后的渗铬粉末粒径为50μm~100μm;

48.步骤四、将步骤三中预置渗铬粉末层的不锈钢基材放置在环形感应线圈下,并调节预置渗铬粉末层与环形感应线圈的距离为10mm,然后进行高频感应脉冲加热,采用脉冲循环式感应加热,通过调节感应线圈的输出功率控制预置渗铬粉末层温度为1200℃,且脉冲循环式感应加热的单循环周期为:升温50s,保温30s,降温60s,使得渗铬粉末层与不锈钢表面实现扩渗反应,在不锈钢基材表面制备得到渗铬涂层。

49.上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1