一种粉末成型压机的自动下料带视觉检测的新型排坯机的制作方法

1.本发明涉及自动化设备的技术领域,更具体地说,是涉及一种粉末成型压机的自动下料带视觉检测的新型排坯机。

背景技术:

2.随着科技的不断发展和进步,自动化生产已然成为目前工业生产的主流,在生产的过程中,都需要对生产出来的产品坯料进行去毛刺,外观缺陷检测,以及上料摆盘的工序,然而,目前的产线中上述工序都是通过人手操作的,人手操作较为麻烦费时,生产效率低下,不利于生产,虽然市面上也出现了一些排坯机,但是这些排坯机并没有外观缺陷检测功能,不能自动化完成外观缺陷检测工序。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供一种带有视觉检测功能的、能够实现坯料外观缺陷自动化检测作业的排坯机。

4.为实现上述目的,本发明提供了一种粉末成型压机的自动下料带视觉检测的新型排坯机,包括用于取走经粉末成型压机压制好的坯料并将坯料依次移送至称重工位、坯料转移机构的上料部位的坯料下料移送机构,用于坯料称重的称重机构,用于将坯料转移至坯料移送机构上的坯料转移机构,用于将坯料依次移送至去毛刺工位和ccd视觉检测工位的坯料移送机构,用于去除坯料表面的毛刺的去毛刺机构,用于检测坯料是否存在外观缺陷的ccd视觉检测机构,用于吸取坯料并将坯料摆放上料盘的吸料摆盘机构,用于料盘上料的料盘上料机构,用于料盘下料的料盘下料机构,以及用于推送料盘的料盘推送机构,所述称重机构和坯料转移机构沿着坯料下料移送机构的送料方向依次布置于坯料下料移送机构的下方,所述坯料移送机构的上料工位位于坯料转移机构的下料工位下方,所述去毛刺机构和ccd视觉检测机构沿着坯料移送机构的送料方向依次布置于坯料移送机构侧边,所述坯料移送机构在移送坯料的同时能够带动坯料绕着坯料轴线旋转,从而配合去毛刺机构将坯料表面的毛刺去除,所述吸料摆盘机构位于坯料移送机构的下料工位,所述料盘上料机构位于吸料摆盘机构的下料工位下方一侧,所述料盘下料机构位于吸料摆盘机构的下料工位下方另一侧,所述料盘上料机构与料盘下料机构之间连接有位于吸料摆盘机构的下料工位下方的料盘滑移轨道,所述料盘推送机构位于料盘上料机构、料盘下料机构和料盘滑移轨道侧边。

5.作为优选的实施方式,所述坯料下料移送机构包括第一平移模组、第一升降模组、第一升降架和第一吸嘴,所述第一平移模组横向布置,所述第一升降模组纵向安装在第一平移模组的平移部位上,所述第一升降架安装在第一升降模组的升降部位上,所述第一吸嘴安装在第一升降架上;

6.所述称重机构设置为电子称;

7.所述坯料转移机构包括第二升降模组、旋转气缸、第一升降气缸、磁铁、旋转板和

吸料罩,所述第二升降模组纵向布置,所述旋转气缸安装在第二升降模组的升降部位上,所述第一升降气缸通过旋转板与旋转气缸的旋转部位相连接,所述磁铁与第一升降气缸的输出轴相连接,所述吸料罩安装在旋转板上并罩设于第一升降气缸的升降部位外部。

8.作为优选的实施方式,所述坯料移送机构包括第二平移模组、平移板、治具旋转驱动装置和坯料定位治具,所述第二平移模组横向布置,所述平移板安装在第二平移模组的平移部位上,所述坯料定位治具可旋转地安装在平移板上,所述治具旋转驱动装置安装在平移板上并与坯料定位治具传动连接。

9.作为优选的实施方式,所述坯料定位治具包括治具旋转座、限位环和第二吸嘴,所述限位环安装在治具旋转座上端并位于治具旋转座上端边缘,所述第二吸嘴设有若干个并分别安装在治具旋转座的上端内部,所述第二吸嘴的吸料部位在治具旋转座的顶面位置处露出。

10.作为优选的实施方式,所述去毛刺机构包括用于修刷坯料的顶面的顶面毛刷,用于修刷坯料的侧面的侧面毛刷,毛刷旋转驱动装置,以及修刷支架,所述修刷支架上可旋转地设有两个毛刷安装架,所述顶面毛刷安装在其中一个毛刷安装架底部,所述侧面毛刷安装在另一个毛刷安装架的下端且位于顶面毛刷侧边,两个毛刷安装架与修刷支架的顶部设有的毛刷旋转驱动装置传动连接。

11.作为优选的实施方式,所述去毛刺机构还包括吸废料罩,所述吸废料罩位于顶面毛刷和侧面毛刷下方,所述吸废料罩与抽真空设备相连接。

12.作为优选的实施方式,所述ccd视觉检测机构包括ccd检测相机、镜头和相机支架,所述ccd检测相机朝下安装在相机支架上,所述镜头安装在ccd检测相机上。

13.作为优选的实施方式,所述吸料摆盘机构包括吸料摆盘支架、第三平移模组、第三升降模组和第三吸嘴,所述第三平移模组横向安装在吸料摆盘支架上,所述第三升降模组纵向布置并与第三平移模组的平移部位相连接,所述第三吸嘴纵向朝下布置并与第三升降模组的升降部位相连接。

14.作为优选的实施方式,所述料盘推送机构包括第四平移模组、横移架、第二升降气缸和推送块,所述第四平移模组横向布置,所述横移架的一端与第四平移模组的平移部位相连接并与第四平移模组相垂直,所述第二升降气缸朝下安装在横移架的另一端,所述推送块横向安装在第二升降气缸的输出轴上。

15.作为优选的实施方式,所述料盘下料机构和料盘上料机构均包括料盘升降输送模块和下旋转辊旋转驱动装置,所述料盘升降输送模块设有两个并呈左右对称布置,所述料盘升降输送模块包括侧板、上辊、下旋转辊、链条和截面形状呈l型的托料件,所述侧板设有两块并纵向且间隔布置,所述上辊横向连接于两块侧板的上端之间,所述下旋转辊横向且可旋转地连接于两块侧板的下端之间,所述上辊上可旋转地设置有上齿轮,所述下旋转辊上设有下齿轮,所述上齿轮与下齿轮之间通过纵向的链条实现同步连接,所述托料件设有若干个并横向连接于链条外侧,所述托料件沿着链条间隔布置,所述下旋转辊旋转驱动装置与两个料盘升降输送模块的下旋转辊传动连接。

16.与现有技术相比,本发明的有益效果在于:

17.本发明的结构简单、新颖,设计合理,设置有坯料下料移送机构,称重机构,坯料转移机构,坯料移送机构、去毛刺机构、ccd视觉检测机构、吸料摆盘机构、料盘上料机构、料盘

下料机构和料盘推送机构,其中,坯料下料移送机构可实现坯料自动化下料和自动化移送作业,称重机构可实现坯料的自动化称重作业,坯料移送机构可实现坯料的自动化工位转换,去毛刺机构可实现毛刺的自动化去除作业,ccd视觉检测机构可实现坯料的自动化外观检测作业,吸料摆盘机构可实现坯料的自动化上料摆盘,料盘上料机构可实现料盘的自动化上料作业,料盘下料机构可实现料盘的自动化下料作业,料盘推送机构可实现料盘的自动化送料作业,本发明的自动化程度高、替代了人手操作,提高了工作效率和生产质量,可满足企业的规模化生产需求。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

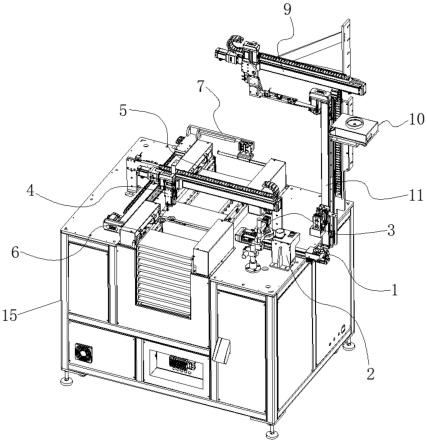

19.图1是本发明实施例提供的结构示意图;

20.图2是本发明实施例提供的坯料下料移送机构、称重机构和坯料转移机构的结构示意图;

21.图3是本发明实施例提供的坯料下料移送机构的结构示意图;

22.图4是本发明实施例提供的称重机构的结构示意图;

23.图5是本发明实施例提供的坯料转移机构的结构示意图;

24.图6是本发明实施例提供的坯料转移机构的吸料部位的结构示意图;

25.图7是本发明实施例提供的坯料移送机构、去毛刺机构和ccd视觉检测机构的结构示意图;

26.图8是本发明实施例提供的坯料移送机构的结构示意图;

27.图9是本发明实施例提供的坯料定位治具的结构示意图;

28.图10是本发明实施例提供的去毛刺机构的结构示意图一;

29.图11是本发明实施例提供的去毛刺机构的结构示意图二;

30.图12是本发明实施例提供的ccd视觉检测机构的结构示意图;

31.图13是本发明实施例提供的料盘上料机构、料盘下料机构、吸料摆盘机构和料盘推送机构的结构示意图;

32.图14是本发明实施例提供的吸料摆盘机构的结构示意图;

33.图15是本发明实施例提供的料盘上料机构或料盘下料机构的结构示意图一;

34.图16是本发明实施例提供的料盘上料机构或料盘下料机构的结构示意图二;

35.图17是本发明实施例提供的料盘上料机构或料盘下料机构的半剖图;

36.图18是本发明实施例提供的料盘推送机构的结构示意图。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员

在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参考图1至图18,本发明的实施例提供了一种粉末成型压机的自动下料带视觉检测的新型排坯机,包括机架15、用于取走经粉末成型压机压制好的坯料并将坯料依次移送至称重工位、坯料转移机构11的上料部位的坯料下料移送机构9,用于坯料称重的称重机构10,用于将坯料转移至坯料移送机构1上的坯料转移机构11,用于将坯料依次移送至去毛刺工位和ccd视觉检测工位的坯料移送机构1,用于去除坯料表面的毛刺的去毛刺机构2,用于检测坯料是否存在外观缺陷的ccd视觉检测机构3,用于吸取坯料并将坯料摆放上料盘的吸料摆盘机构4,用于料盘上料的料盘上料机构5,用于料盘下料的料盘下料机构6,以及用于推送料盘的料盘推送机构7,下面将对各个组成部分的结构及其工作原理进行说明。

39.优选的,称重机构10可以设置为电子称,电子秤和坯料转移机构11沿着坯料下料移送机构9的送料方向依次布置于坯料下料移送机构9的下方。

40.如图3所示,坯料下料移送机构9可以包括第一平移模组91、第一升降模组92、第一升降架93和第一吸嘴94,第一平移模组91横向布置,第一升降模组92纵向安装在第一平移模组91的平移部位上,第一升降架93安装在第一升降模组92的升降部位上,第一吸嘴94安装在第一升降架93上。

41.如图5和图6所示,坯料转移机构11可以包括第二升降模组111、旋转气缸112、第一升降气缸113、磁铁114、旋转板115和吸料罩116,第二升降模组111纵向布置,旋转气缸112安装在第二升降模组111的升降部位上,第一升降气缸113通过旋转板115与旋转气缸112的旋转部位相连接,磁铁114与第一升降气缸113的输出轴相连接,吸料罩116安装在旋转板115上并罩设于第一升降气缸113的升降部位外部。

42.坯料移送机构1、去毛刺机构2、ccd视觉检测机构3、吸料摆盘机构4、料盘上料机构5、料盘下料机构6和料盘推送机构7均安装在机架15顶部,坯料移送机构1的上料工位位于坯料转移机构11的下料工位下方,去毛刺机构2和ccd视觉检测机构3沿着坯料移送机构1的送料方向依次布置于坯料移送机构1侧边。

43.如图8所示,坯料移送机构1可以包括第二平移模组12、平移板13、治具旋转驱动装置14和坯料定位治具16,第二平移模组12横向布置,平移板13安装在第二平移模组12的平移部位上,坯料定位治具16可旋转地安装在平移板13上,治具旋转驱动装置14安装在平移板13上并与坯料定位治具16传动连接。其中,在本实施例中,治具旋转驱动装置14可以由电机+同步带+同步轮组成并能够带动坯料定位治具旋转,当然,在其他实施例中,治具旋转驱动装置14也可以采用市面上任意一种旋转驱动方式,非本实施例为限。

44.具体而言,坯料定位治具16可以包括治具旋转座161、限位环162和第二吸嘴163,限位环162安装在治具旋转座161上端并位于治具旋转座161上端边缘,第二吸嘴163设有若干个并分别安装在治具旋转座161的上端内部,第二吸嘴163的吸料部位在治具旋转座161的顶面位置处露出。

45.如图10和图11所示,去毛刺机构2可以包括用于修刷坯料的顶面的顶面毛刷21,用于修刷坯料的侧面的侧面毛刷22,毛刷旋转驱动装置23,吸废料罩24,以及修刷支架25,修刷支架25上可旋转地设有两个毛刷安装架251,顶面毛刷21安装在其中一个毛刷安装架251底部,侧面毛刷22安装在另一个毛刷安装架251的下端且位于顶面毛刷21侧边,其中一个毛刷安装架251与修刷支架25的顶部设有的毛刷旋转驱动装置23传动连接,两个毛刷安装架

251之间通过同步带252和同步轮实现同步连接,吸废料罩24位于顶面毛刷21和侧面毛刷22下方,吸废料罩24与抽真空设备(如负压旋涡风机)相连接。其中,在本实施例中,毛刷旋转驱动装置23可以设置为旋转电机。

46.如图12所示,ccd视觉检测机构3可以包括ccd检测相机31、镜头32和相机支架33,ccd检测相机31朝下安装在相机支架33上,镜头32安装在ccd检测相机31上。

47.吸料摆盘机构4位于坯料移送机构1的下料工位,料盘上料机构5位于吸料摆盘机构4的下料工位下方一侧,料盘下料机构6位于吸料摆盘机构4的下料工位下方另一侧,料盘上料机构5与料盘下料机构6之间连接有位于吸料摆盘机构4的下料工位下方的料盘滑移轨道8,料盘推送机构7位于料盘上料机构5、料盘下料机构6和料盘滑移轨道8侧边。

48.如图14所示,吸料摆盘机构4可以包括吸料摆盘支架41、第三平移模组42、第三升降模组43和第三吸嘴44,第三平移模组42横向安装在吸料摆盘支架41上,第三升降模组43纵向布置并与第三平移模组42的平移部位相连接,第三吸嘴44纵向朝下布置并与第三升降模组43的升降部位相连接。

49.如图15、图16和图17所示,料盘下料机构6和料盘上料机构5均可以包括料盘升降输送模块51和下旋转辊旋转驱动装置52,料盘升降输送模块51设有两个并呈左右对称布置,料盘升降输送模块51包括侧板511、上辊512、下旋转辊513、链条514和截面形状呈l型的托料件515,侧板511设有两块并纵向且间隔布置,上辊512横向连接于两块侧板511的上端之间,下旋转辊513横向且可旋转地连接于两块侧板511的下端之间,上辊512上可旋转地设置有上齿轮516,下旋转辊513上设有下齿轮517,上齿轮516与下齿轮517之间通过纵向的链条514实现同步连接,托料件515设有若干个并横向连接于链条514外侧,托料件515沿着链条514间隔布置,下旋转辊旋转驱动装置52与两个料盘升降输送模块51的下旋转辊513传动连接。

50.其中,如图15所示,在本实施例中,下旋转辊旋转驱动装置52可以由电机+锥齿轮+转轴组成,但是本实施例并不涉及此方面的改进,在此不再赘述。

51.如图18所示,料盘推送机构7可以包括第四平移模组71、横移架72、第二升降气缸73和推送块74,第四平移模组71横向布置,横移架72的一端与第四平移模组71的平移部位相连接并与第四平移模组71相垂直,第二升降气缸73朝下安装在横移架72的另一端,推送块74横向安装在第二升降气缸73的输出轴上。

52.工作时,坯料下料移送机构从粉末成型压机中取出坯料并将坯料依次移送至称重工位和坯料转移机构的上料工位,过程中称重机构称出坯料的重量,旋转气缸带动吸料罩旋转90度后朝上,第一升降气缸带动磁铁上升,使得磁铁接近吸料罩,此时由于磁铁距离坯料较近,坯料会被磁铁吸引并固定在吸料罩上,然后旋转气缸带动吸料罩旋转90度朝下,第二升降模组带动吸料罩下降至坯料移送机构的上料工位上方,第一升降气缸带动磁铁上升并远离吸料罩,由于磁铁的远离,坯料会跌落到坯料定位治具上,坯料移送机构带动坯料依次移动至顶面毛刷、侧面毛刷和ccd视觉检测工位,同时治具旋转驱动装置带动坯料旋转,顶面毛刷将坯料顶面的毛刺去除,侧面毛刷将坯料侧面的毛刺去除,ccd视觉检测机构检测坯料是否存在外观缺陷,然后吸料摆盘机构将坯料吸走并摆放上料盘,当料盘摆满时,料盘上料机构会向上输送一个空料盘,然后料盘推送机构将空料盘推移至吸料摆盘机构的下料工位下方,同时将摆满的料盘推入到料盘下料机构上,料盘下料机构往下输送摆满的料盘,

实现料盘下料。

53.综上所述,本发明的结构简单、新颖,设计合理,设置有坯料下料移送机构,称重机构,坯料转移机构,坯料移送机构、去毛刺机构、ccd视觉检测机构、吸料摆盘机构、料盘上料机构、料盘下料机构和料盘推送机构,其中,坯料下料移送机构可实现坯料自动化下料和自动化移送作业,称重机构可实现坯料的自动化称重作业,坯料移送机构可实现坯料的自动化工位转换,去毛刺机构可实现毛刺的自动化去除作业,ccd视觉检测机构可实现坯料的自动化外观检测作业,吸料摆盘机构可实现坯料的自动化上料摆盘,料盘上料机构可实现料盘的自动化上料作业,料盘下料机构可实现料盘的自动化下料作业,料盘推送机构可实现料盘的自动化送料作业,本发明的自动化程度高、替代了人手操作,提高了工作效率和生产质量,可满足企业的规模化生产需求。

54.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1