一种高超弹性Cu-Ni-Ga形状记忆合金微丝及其制备方法

本发明属于形状记忆合金,具体涉及一种高超弹性cu-ni-ga形状记忆合金微丝及其制备方法。

背景技术:

1、形状记忆合金是一种集驱动、传感于一体的金属智能材料,在国民经济与国防领域关键装备的部件中有着重要的应用。与传统镍钛形状记忆合金相比,铜基形状记忆合金具有成本低廉,导电、导热性能好,不含活泼元素,熔炼简便等优点,因而具有高的研究和实用价值。近年来,随着驱动器及传感器面向小型化、智能化方向的发展,直径微米级的形状记忆合金超弹性微丝在微机电系统及柔性可穿戴器件领域有着广阔的应用前景。

2、开发较为成熟的cu-al-ni、cu-zn-al等形状记忆合金,因其晶粒粗大,且合金具有大的本征脆性,因此难以通过传统的拉拔工艺制备丝材。现有技术1公开了一种针对cu-al-ni形状记忆合金丝材的制备方法,该方法仅能制备出直径在毫米尺度的线材或棒材,无法制备直径为微米级的超细丝材。虽通过氧乙炔火焰加热硼硅酸盐玻璃管内的cu-al-ni合金,在合金熔化与玻璃管软化瞬间可拉制出一段直径为微米级的合金丝材,但制备的丝材表面质量差,且无法连续生产,因此通过该方法制备的丝材仅具有研究意义,并不具备实用价值(参考文献:ying chen,xuexi zhang,david c.dunand,and christophera.schuh.shape memory and superelasticity in polycrystalline cu-al-nimicrowires[j].applied physics letters95,(2009)171906.)。现有技术2公开了一种针对cu-sn形状记忆合金丝材的制备方法及产物,通过该方法能连续制备出了直径为微米级的cu-sn超细丝材,但该丝材的超弹性较差——应变小、滞后大、应力卸载后有残余应变。

3、基于以上背景,通过新的合金设计,开发出一种具有优异超弹性的新型铜基形状记忆合金微丝,对推进铜基合金在微驱动及可折叠、可穿戴的电子智能终端领域的实际应用具有重要意义。

技术实现思路

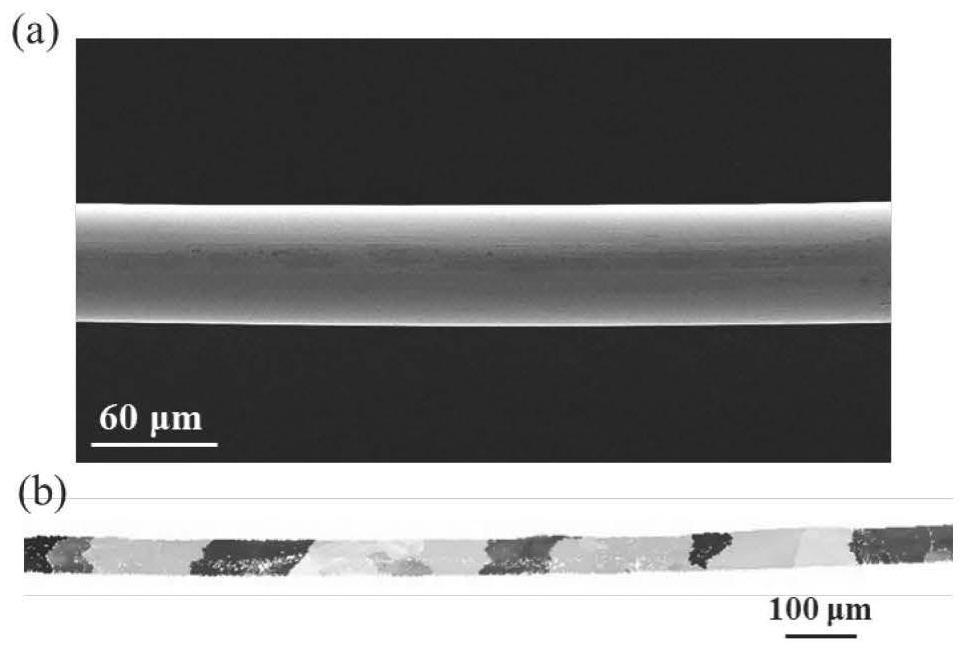

1、针对上述一维铜基形状记忆合金领域的研究现状,本发明的目的在于提供一种具有高超弹性的新型cu-ni-ga形状记忆合金微丝及其制备方法。铜基形状记忆合金的晶粒粗大,多晶合金加工难,且超弹性能差。本发明采用玻璃包覆法能制备出晶粒可贯穿丝材横截面的cu-ni-ga形状记忆合金微丝,即可获得沿丝材轴向晶粒呈竹节状分布的显微组织,这将消除三角晶界和临近晶粒约束,极大提高合金的超弹性和应变可恢复性。制备的丝材可产生高达9.6%超弹性应变,卸载后应变回复率为100%。另外,与传统的拉拔工艺相比,本发明的丝材制备流程简单,可快速制备出直径在100μm以下的超细丝材。

2、根据本发明技术方案的第一方面,提供一种高超弹性cu-ni-ga形状记忆合金微丝,其中,合金丝材的成分化学式为cu72-xnixga28(at.%),其中10≤x≤30。

3、如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,所述合金丝材具有单相奥氏体结构,且晶粒沿丝材轴向呈竹节状分布,径向能够贯穿丝材横截面。

4、如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,x=12,cu60ni12ga28丝材可产生9.6%超弹性,应变可回复率为100%。

5、如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,x=18,cu54ni18ga28丝材可产生8.8%超弹性,应变可回复率为100%。

6、如上所述的方面和任一可能的实现方式,进一步提供一种实现方式,x=22,cu50ni22ga28丝材可产生9.2%超弹性,应变可回复率为100%。

7、根据本发明技术方案的第二方面,提供一种如以上任一方面所述的高超弹性cu-ni-ga形状记忆合金微丝的制备方法,其中,结合电弧熔炼和玻璃包覆法来制备微丝,具体包括如下步骤:

8、步骤1:按照预定组分比例进行合金成分设计,计算出所需各组元的质量,分别称取纯度不低于99.99wt.%的cu、ni、ga单质原料;

9、步骤2:将步骤1称量的各单质原料放入非自耗型真空电弧炉中,真空抽至5×10-3pa后充入氩气至5×104pa,熔炼电流保持在50~200a,为保证合金成分均匀,每熔炼一遍后将铸锭上下翻转,反复熔炼4次以上,且保证中间两次熔炼过程中使用电磁搅拌,持续搅拌时间应不低于30秒,之后随炉冷却得到cu-ni-ga合金铸锭;

10、步骤3:将步骤2得到的合金铸锭进行打磨去除氧化层,之后放入非自耗型真空电弧炉中的吸铸用水冷铜模具上,真空抽至5×10-3pa后充入氩气至5×104pa,引弧后迅速调整电流至200a,快速将铸锭完全熔化并吸入模具中,制备出直径为5mm的cu-ni-ga合金圆棒;

11、步骤4:将步骤3获得的合金棒用低速金刚石圆锯切割成高度为4mm的圆柱;

12、步骤5:将步骤4获得的金属圆柱放入一端密封的高硼硅玻璃管底部,利用电磁感应加热装置将合金熔化,玻璃管底部因受热逐步软化,当管底玻璃达到熔融态时,用带有绝缘层的尖镊子从玻璃管底部牵引出由玻璃包覆着合金液的复合丝材,丝材迅速通过冷却液缠绕至收线轮上连续收取丝材,最终得到由玻璃层包裹着的cu-ni-ga合金微丝。

13、与现有技术相比,本发明的有益效果如下:

14、(1)本发明公开了一种cu-ni-ga形状记忆合金材料,在以往研究中并相无关报道,该合金的是一种全新的铜基形状记忆合金。在较宽的成分范围内cu-ni-ga合金均表现出温度诱发的马氏体相变和应力诱发的超弹性,这为该铜基合金微丝在传感和驱动领域的功能性应用奠定了基础。

15、(2)本发明制备的cu-ni-ga微丝为单相结构,沿轴向具有竹节状晶粒分布特征,在径向晶粒能够贯穿丝材横截面,极大提高了晶界处的应力/应变协调性,有利于丝材获得更大的超弹性和应变可恢复性。制备的丝材可产生高达9.6%超弹性,卸载后应变回复率为100%,这是目前报道的超弹性能最为优异的铜基形状记忆合金超细丝材。

16、(3)本发明的cu-ni-ga形状记忆合金微丝表面光洁、圆整度高,制备工艺简单,无需多道次热处理及轧制等复杂工艺即可获得优异的超弹性能,是一种应用前景广阔的新型铜基形状记忆合金。

17、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有技术效果。

技术特征:

1.一种高超弹性cu-ni-ga形状记忆合金微丝,其特征在于:合金丝材的成分化学式为cu72-xnixga28(at.%),其中10≤x≤30。

2.根据权利要求1所述的高超弹性cu72-xnixga28(at.%)形状记忆合金微丝,其特征在于:所述合金丝材具有单相奥氏体结构,且晶粒沿丝材轴向呈竹节状分布,径向能够贯穿丝材横截面。

3.根据权利要求1所述的高超弹性cu72-xnixga28(at.%)形状记忆合金微丝,其特征在于:x=12,cu60ni12ga28丝材产生9.6%超弹性,应变可回复率为100%。

4.根据权利要求1所述的高超弹性cu72-xnixga28(at.%)形状记忆合金微丝,其特征在于:x=18,cu54ni18ga28丝材产生8.8%超弹性,应变可回复率为100%。

5.根据权利要求1所述的高超弹性cu72-xnixga28(at.%)形状记忆合金微丝,其特征在于:x=22,cu50ni22ga28丝材产生9.2%超弹性,应变可回复率为100%。

6.一种如权利要求1至5中任一项所述的高超弹性cu-ni-ga形状记忆合金微丝的制备方法,其特征在于,结合电弧熔炼和玻璃包覆法来制备微丝,具体包括如下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述步骤2具体包括:将称量的各单质原料放入非自耗型真空电弧炉中,真空抽至5×10-3pa后充入氩气至5×104pa,熔炼电流保持在50~200a,每熔炼一遍后将铸锭上下翻转,反复熔炼4次以上,之后随炉冷却得到cu-ni-ga合金铸锭。

8.根据权利要求6所述的制备方法,其特征在于,所述步骤3具体包括:将所述cu-ni-ga合金铸锭进行打磨去除氧化层,之后放入非自耗型真空电弧炉中的吸铸用水冷铜模具上,真空抽至5×10-3pa后充入氩气至5×104pa,引弧后迅速调整电流至200a,快速将铸锭完全熔化并吸入模具中,制备出cu-ni-ga合金圆棒。

9.根据权利要求6所述的制备方法,其特征在于,所述步骤4中,采用低速金刚石圆锯将所述cu-ni-ga合金圆棒切割成金属圆柱。

10.根据权利要求6所述的制备方法,其特征在于,所述步骤5具体包括:将所述金属圆柱放入一端密封的高硼硅玻璃管底部,利用电磁感应加热装置将所述金属圆柱熔化,玻璃管底部因受热逐步软化,当管底玻璃达到熔融态时,用带有绝缘层的尖镊子从玻璃管底部牵引出由玻璃包覆着合金液的复合丝材,丝材迅速通过冷却液缠绕至收线轮上连续收取丝材,最终得到由玻璃层包裹着的cu-ni-ga合金微丝。

技术总结

本发明涉及一种高超弹性Cu‑Ni‑Ga形状记忆合金微丝及其制备方法,属于形状记忆合金领域,合金的成分化学式为Cu<subgt;72‑x</subgt;Ni<subgt;x</subgt;Ga<subgt;28</subgt;(at.%),其中10≤x≤30。合金微丝的制备流程包含以下步骤:采用电弧熔炼制备合金铸锭;铜模吸铸制备合金棒材;棒材经玻璃包覆法拉制成丝。所涉及的微丝具有单相体心立方结构,晶粒沿丝材轴向呈竹节状分布。竹节晶结构能有效提高晶界处的应力/应变协调性,从而有利于在丝材中获得优异的超弹性。本发明所制备的Cu‑Ni‑Ga形状记忆合金微丝在应力诱导下可产生接近9%的超弹性,且微丝的制备工艺简单,其在微机电系统及柔性可穿戴器件领域具有广阔的应用前景。

技术研发人员:陈海洋,杨经昊,王沿东,牛玉荣,孟凌云,张勇

受保护的技术使用者:北京科技大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!