一种轴承套圈流体打磨设备的制作方法

1.本发明涉及轴承加工技术领域,尤其涉及一种轴承套圈流体打磨设备。

背景技术:

2.轴承套圈的加工流程可分为车加工、热处理和磨加工三个阶段。其中以磨加工阶段最为重要,磨加工的质量将直接影响轴承的精度和最终使用寿命。

3.一般的轴承套圈打磨加工均通过砂轮完成,在磨加工过程中,由于磨削区域的瞬时高温(通常可以达到900~1500℃),达到相变温度以上时,零件表层金相组织发生变化,形成磨削烧伤。导致磨削烧伤的根本原因是磨削热不能及时消散,留在了待加工工件上,同时如果冷却不充分,过高的磨削热将进一步导致磨削烧伤。

技术实现要素:

4.本发明的目的是为了针对现有技术中砂轮磨削过热现象导致烧伤问题,而提出的一种轴承套圈流体打磨设备,避免过热现象。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种轴承套圈流体打磨设备,其机架上设置打磨筒,打磨筒的内壁与轴承套圈的外壁相匹配,打磨筒用于轴承套圈的打磨工作。打磨筒的内部设置活动座、外旋转台、内旋转台、隔离套,活动座、外旋转台、内旋转台、隔离套与打磨筒同轴设置。打磨筒的外部设置同轴的升降台。

7.上述外旋转台、内旋转台位于打磨筒的底部,所述外旋转台和内旋转台与机架旋转连接。外旋转台、内旋转台顶部分别设置用于搅动流体的凸块结构。外旋转台的顶面与轴承套圈的下端面形状对应。

8.进一步的,所述隔离套位于外旋转台和内旋转台之间,隔离套与机架在竖直方向滑动连接,隔离套的外圈与轴承套圈的内圈相匹配,隔离套用于隔离外旋转台和内旋转台的上部空间,在轴承套圈下端面加工时进行内圈部分的密封。

9.优选的,所述机架设置外提升缸,所述外提升缸的内部设置外活塞,所述外活塞的上部固定连接隔离套,所述外活塞的下部空间通过外气管与气泵连通,外活塞的下部空间被泵入或者泵出气体,用于完成隔离套的升降,同时隔离套可完全收纳于外提升缸内部,使得结构紧凑。

10.进一步的,活动座位于内旋转台的内侧,活动座上设置用于夹持轴承套圈的夹持气缸和外翻套筒。优选的,所述夹持气缸的数量为三个以上,夹持气缸以活动座轴线为圆心环布于活动座的外壁,夹持气缸用于轴承套圈径向的限位。所述夹持气缸的工作端设置轴线竖直的按压气缸,按压气缸用于轴承套圈轴向的限位。

11.上述外翻套筒位于夹持气缸的下方以及位于内旋转台的上方,所述外翻套筒的外圈与轴承套圈的内圈相匹配。外翻套筒包括外翻的水平环面,当外翻套筒的水平环面的下表面与轴承套圈的上端面位于同一平面,则外翻套筒可用于轴承套圈内孔的端面密封。

12.进一步的,活动座与机架在竖直方向滑动连接,优选的,所述机架设置内提升缸,所述内提升缸的内部设置内活塞,所述内活塞的上部固定连接活动座,所述内活塞的下部空间通过内气管与气泵连通。内活塞的下部空间被泵入或者泵出气体,用于完成活动座的升降,同时活动座可完全收纳于内提升缸内部,使得结构紧凑。

13.进一步的,升降台通过升降气缸与机架在竖直方向滑动连接。所述升降台设置以打磨筒为圆心环布的吸引磁块,吸引磁块用于吸引流体内部的金属打磨物质,使金属打磨物质可贴于轴承套圈的待打磨面,进行有效打磨。

14.进一步的,所述吸引磁块之间存在间隙,避免金属打磨物质一直贴于轴承套圈的待打磨面,用于金属打磨物质和轴承套圈的待打磨面的分离,使得轴承套圈的待打磨面以及金属打磨物质可与流体进行完全的热交换,避免过热现象。

15.进一步的,所述吸引磁块通过转动轴与升降台旋转连接。其中,吸引磁块固定连接转动轴,转动轴与升降台旋转连接,升降台上设置驱动转动轴转动的翻转电机。

16.当打磨轴承套圈的端面时,所述吸引磁块位于轴承套圈的上方,此时升降台位于上极限位置。夹持气缸对轴承套圈内部的支撑,隔离套对轴承套圈内壁相贴,外旋转台的顶面、打磨筒的内壁、隔离套的外壁和轴承套圈的下端面形成外流体空间,外流体空间可装入打磨流体,打磨流体内部含有金属打磨物质,外旋转台使得外流体空间的打磨流体形成高速旋流,打磨流体的金属打磨物质可对轴承套圈下端面进行打磨。

17.当打磨轴承套圈的内圈时,所述转动轴带动吸引磁块翻转,吸引磁块位于轴承套圈的外侧,此时升降台位于下极限位置,轴承套圈位于打磨筒的底部,轴承套圈的下端面与外旋转台的顶面相贴,夹持气缸上的按压气缸对轴承套圈的上端面进行压紧,隔离套缩进外提升缸,活动座下降,使得外翻套筒的水平环面的下表面与轴承套圈的上端面位于同一平面。内旋转台的顶面、轴承套圈的内孔壁、活动座的外壁、外翻套筒水平环面的下表面形成内流体空间,内流体空间可装入打磨流体,内旋转台使得内流体空间的打磨流体形成高速旋流,打磨流体的金属打磨物质可对轴承套圈的内孔壁进行打磨。

18.本发明中的流体打磨设备还包括减震套,所述减震套贴附于轴承套圈的未打磨的端面。减震套内部设置可活动的颗粒物,在轴承打磨时,可用于减震;同时,减震套为橡胶材料,可用于轴承套圈上端面与外翻套筒水平换面之间的密封。

19.优选的,机架的底部还包括用于驱动外旋转台和内旋转台旋转的传动结构。所述传动结构包括外锥齿圈、内锥齿圈、传动杆、外锥齿轮、内锥齿轮和结合套,所述外锥齿圈固定连接于外旋转台的底部,所述内锥齿圈固定连接于内旋转台的底部,所述传动杆与机架旋转连接,机架设置用于驱动传动杆旋转的加工电机。所述传动杆上活动套接结合套,所述结合套上固定套接外锥齿轮和内锥齿轮。

20.进一步的,外锥齿轮用于与外锥齿圈啮合,所述内锥齿轮用于与内锥齿圈啮合。结合套通过结合气缸推动,可完成所述外锥齿轮与外锥齿圈的啮合工作或者所述内锥齿轮与内锥齿圈的啮合工作。

21.当外旋转台工作时,外锥齿轮与外锥齿圈啮合。当内旋转台工作,内锥齿轮与内锥齿圈啮合。本发明中,所述外锥齿轮与外锥齿圈啮合和所述内锥齿轮与内锥齿圈啮合不同时发生。

22.为提高上述传动结构的稳定性,传动杆的数量为同轴设置的两个,每个所述传动

杆的端部设置端齿轮,所述机架还设置用于与端齿轮啮合的中间齿轮盘,所述中间齿轮盘位于两个传动杆之间,本处两个传动杆可产生相反旋转方向,使得两个传动杆上的锥齿轮可推动对应锥齿圈往同一方向转动,动力传输更稳定。

23.本发明的有益效果是:本轴承套圈流体打磨设备用于轴承套圈端面和内孔壁的打磨加工,通过打磨流体带动金属打磨物质相对待打磨面高速移动,实现打磨加工,通过间隔设置的吸引磁块间歇吸引流体内部的金属打磨物质,在进行有效打磨,同时使得轴承套圈的待打磨面以及金属打磨物质可与流体进行完全的热交换,避免过热现象。

附图说明

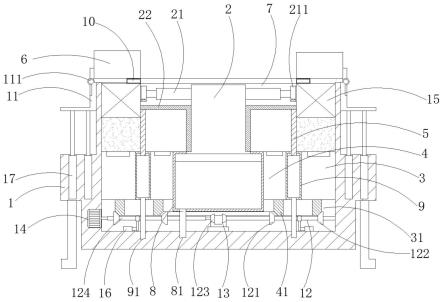

24.图1为本轴承套圈流体打磨设备(打磨轴承套圈下端面)的结构示意图;

25.图2为本轴承套圈流体打磨设备俯视的结构示意图;

26.图3为本轴承套圈流体打磨设备减震套的结构示意图;

27.图4为本轴承套圈流体打磨设备(打磨轴承套圈内圈)的结构示意图。

28.图中:1、机架;2、活动座;3、外旋转台;4、内旋转台;5、隔离套;6、吸引磁块;7、打磨筒;8、内提升缸;9、外提升缸;10、减震套;11、升降台;12、传动杆;13、中间齿轮盘;14、加工电机;15、轴承套圈;16、结合气缸;17、升降气缸;21、夹持气缸;22、外翻套筒;31、外锥齿圈;41、内锥齿圈;81、内气管;91、外气管;111、转动轴;121、外锥齿轮;122、内锥齿轮;123、端齿轮;124、结合套;211、按压气缸。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.参照图1,一种轴承套圈流体打磨设备,其机架上设置打磨筒7,打磨筒7的内壁与轴承套圈的外壁相匹配,打磨筒7用于轴承套圈的打磨工作。打磨筒7的内部设置活动座2、外旋转台3、内旋转台4、隔离套5,活动座2、外旋转台3、内旋转台4、隔离套5与打磨筒7同轴设置。打磨筒7的外部设置同轴的升降台11。

31.上述外旋转台3、内旋转台4位于打磨筒7的底部,所述外旋转台3和内旋转台4与机架1旋转连接。外旋转台3、内旋转台4顶部分别设置用于搅动流体的凸块结构。外旋转台3的顶面与轴承套圈15的下端面形状对应。

32.进一步的,所述隔离套5位于外旋转台3和内旋转台4之间,隔离套5与机架1在竖直方向滑动连接,隔离套5的外圈与轴承套圈的内圈相匹配,隔离套5用于隔离外旋转台3和内旋转台4的上部空间,在轴承套圈下端面加工时进行内圈部分的密封。

33.本实施例中,所述机架设置外提升缸9,所述外提升缸9的内部设置外活塞,所述外活塞的上部固定连接隔离套5,所述外活塞的下部空间通过外气管91与气泵连通,外活塞的下部空间被泵入或者泵出气体,用于完成隔离套5的升降,同时隔离套5可完全收纳于外提升缸9内部,使得结构紧凑。

34.进一步的,活动座2位于内旋转台4的内侧,活动座2上设置用于夹持轴承套圈的夹持气缸21和外翻套筒22。优选的,所述夹持气缸21的数量为三个以上,夹持气缸21以活动座2轴线为圆心环布于活动座2的外壁,夹持气缸21用于轴承套圈径向的限位。所述夹持气缸

21的工作端设置轴线竖直的按压气缸211,按压气缸211用于轴承套圈轴向的限位。

35.上述外翻套筒22位于夹持气缸21的下方以及位于内旋转台4的上方,所述外翻套筒22的外圈与轴承套圈的内圈相匹配。外翻套筒22包括外翻的水平环面,当外翻套筒22的水平环面的下表面与轴承套圈的上端面位于同一平面,则外翻套筒22可用于轴承套圈内孔的端面密封。

36.进一步的,活动座2与机架1在竖直方向滑动连接,本实施例中的机架1设置内提升缸8,所述内提升缸8的内部设置内活塞,所述内活塞的上部固定连接活动座2,所述内活塞的下部空间通过内气管81与气泵连通。内活塞的下部空间被泵入或者泵出气体,用于完成活动座2的升降,同时活动座2可完全收纳于内提升缸8内部,使得结构紧凑。

37.进一步的,升降台11通过升降气缸111与机架1在竖直方向滑动连接。所述升降台11设置以打磨筒7为圆心环布的吸引磁块6,吸引磁块6用于吸引流体内部的金属打磨物质,使金属打磨物质可贴于轴承套圈的待打磨面,进行有效打磨。

38.进一步的,所述吸引磁块6之间存在间隙,避免金属打磨物质一直贴于轴承套圈的待打磨面,用于金属打磨物质和轴承套圈的待打磨面的分离,使得轴承套圈的待打磨面以及金属打磨物质可与流体进行完全的热交换,避免过热现象。

39.进一步的,所述吸引磁块6通过转动轴111与升降台11旋转连接。其中,吸引磁块6固定连接转动轴111,转动轴111与升降台11旋转连接,升降台11上设置驱动转动轴111转动的翻转电机。

40.本发明中的流体打磨设备还包括减震套10,所述减震套10贴附于轴承套圈的未打磨的端面。减震套10内部设置可活动的颗粒物,在轴承打磨时,可用于减震;同时,减震套10为橡胶材料,可用于轴承套圈上端面与外翻套筒22水平换面之间的密封。

41.本实施例中,机架1的底部还包括用于驱动外旋转台3和内旋转台4旋转的传动结构。所述传动结构包括外锥齿圈31、内锥齿圈41、传动杆12、外锥齿轮121、内锥齿轮122和结合套124,所述外锥齿圈31固定连接于外旋转台3的底部,所述内锥齿圈41固定连接于内旋转台4的底部,所述传动杆12与机架1旋转连接,机架1设置用于驱动传动杆12旋转的加工电机14。所述传动杆12上活动套接结合套124,所述结合套124上固定套接外锥齿轮121和内锥齿轮122。

42.进一步的,外锥齿轮121用于与外锥齿圈31啮合,所述内锥齿轮122用于与内锥齿圈41啮合。结合套124通过结合气缸16推动,可完成所述外锥齿轮121与外锥齿圈31的啮合工作或者所述内锥齿轮122与内锥齿圈41的啮合工作。

43.当外旋转台3工作时,外锥齿轮121与外锥齿圈31啮合。当内旋转台4工作,内锥齿轮122与内锥齿圈41啮合。本发明中,所述外锥齿轮121与外锥齿圈31啮合和所述内锥齿轮122与内锥齿圈41啮合不同时发生。

44.为提高上述传动结构的稳定性,传动杆12的数量为同轴设置的两个,每个所述传动杆12的端部设置端齿轮123,所述机架还设置用于与端齿轮123啮合的中间齿轮盘13,所述中间齿轮盘13位于两个传动杆12之间,本处两个传动杆12可产生相反旋转方向,使得两个传动杆12上的锥齿轮可推动对应锥齿圈往同一方向转动,动力传输更稳定。

45.本实施例中的轴承套圈打磨过程为:

46.(一)轴承套圈端面的打磨(参考图1)

47.步骤a1:从外气管91向外提升缸9通入气体,外活塞位和隔离套5位于上极限位置,往外旋转台3上方装入打磨流体;

48.结合气缸16推动结合套124,使得外锥齿轮121与外锥齿圈31啮合。

49.步骤a2:将轴承套圈15放入打磨筒7内部,通过夹持气缸21对轴承套圈15内部的支撑,通过内提升缸8的放气,使得轴承套圈15的内壁与隔离套5的外壁相贴,以及轴承套圈15的下端面与打磨流体接触;此时外旋转台3的顶面、打磨筒7的内壁、隔离套5的外壁和轴承套圈的下端面形成外流体空间。

50.步骤a3:加工电机14带动传动杆12转动,外锥齿轮121带动外锥齿圈31旋转,外旋转台3转动可搅动打磨流体,使得外流体空间的打磨流体形成高速旋流,打磨流体的金属打磨物质可对轴承套圈下端面进行打磨。

51.(一)轴承套圈端面的打磨(参考图4)

52.步骤b1:内提升缸9放出气体,外活塞位和隔离套5下降上极限位置,隔离套5缩进外提升缸9;

53.结合气缸16推动结合套124,使得内锥齿轮122与内锥齿圈41啮合啮合。

54.步骤b2:在轴承套圈15上贴上减震套10,将轴承套圈15放入打磨筒7内部,保持轴承套圈15的下端面与外旋转台3的顶面相贴,往内旋转台4上方装入打磨流体,使得打磨流体的液面与轴承套圈15的上端面平齐。

55.步骤b3:通过内提升缸8的放气,活动座2下降,使得外翻套筒22的水平环面的下表面与轴承套圈的上端面位于同一平面,减震套10用于密封轴承套圈与外翻套筒22之间的微小间隙,内旋转台4的顶面、轴承套圈的内孔壁、活动座2的外壁、外翻套筒22水平环面的下表面形成内流体空间。

56.步骤b4:加工电机14带动传动杆12转动,内锥齿轮122带动内锥齿圈41旋转,内旋转台4转动可搅动打磨流体,使得内流体空间的打磨流体形成高速旋流,打磨流体的金属打磨物质可对轴承套圈的内孔壁进行打磨。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1