一种碳纤维喷丝板用精加工设备及精加工方法与流程

1.本发明涉及精加工领域,具体是一种碳纤维喷丝板用精加工设备及精加工方法。

背景技术:

2.喷丝板又称纺丝帽。喷丝板的作用是将黏流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条。

3.一般在对碳纤维喷丝板内的通孔进行打磨时需工作人员根据碳纤维喷丝板内通孔的直径更换打磨杆,而在对同一个碳纤维喷丝板进行打磨时需先安装直径较小的打磨杆对碳纤维喷丝板内的通孔进行初步打磨,之后再更换直径较大的打磨杆对碳纤维喷丝板内的通孔进行打磨,以此来将通孔打磨至指定直径,在此过程中需工作人员频繁更换打磨杆,不仅增加了工作人员的劳动强度,同时也降低了设备对碳纤维喷丝板的打磨效率,在打磨过程中还需通过外界动力设备来使打磨杆在转动时进行往复移动,以此来增加通孔内的光滑度,操作繁琐。

技术实现要素:

4.本发明的目的在于:为了解决不便对不同大小的碳纤维喷丝板进行打磨的问题,提供一种碳纤维喷丝板用精加工设备及精加工方法。

5.为实现上述目的,本发明提供如下技术方案:一种碳纤维喷丝板用精加工设备,包括工作台,所述工作台的顶部安装有三爪卡盘,所述工作台的顶部位于所述三爪卡盘的一侧设置有限位滑块,所述限位滑块的顶部设置有移动座,所述移动座的两端分布有用于对不同直径大小的碳纤维喷丝板进行打磨的打磨机构,所述打磨机构包括有安装于所述移动座一端的电机,所述电机的输出端连接有与所述移动座通过轴承转动连接的转盘,所述转盘的一端设置有伸缩杆,所述伸缩杆的一端焊接固定有定位块;所述伸缩杆的外侧分布有用于对所述定位块进行左右移动的活动机构。

6.作为本发明再进一步的方案:所述打磨机构还包括有与所述定位块通过转轴转动连接于所述定位块内部的第三锥齿轮,所述定位块的内部通过轴承转动连接有第一丝杆,所述第一丝杆的一端焊接固定有与所述第三锥齿轮相啮合的第四锥齿轮,所述第一丝杆的外侧套接有贯穿至所述定位块一端的l型滑块,所述l型滑块的顶部贯穿至所述l型滑块顶部的连接块,所述连接块的一端设置有打磨杆,所述定位块的一端位于所述l型滑块的一侧设置有连接架,所述连接架的外侧及所述l型滑块的内侧分布有补偿组件。

7.作为本发明再进一步的方案:所述l型滑块的一端设置有与所述第一丝杆外侧相匹配的螺纹孔,所述定位块的一端设置有与所述l型滑块一端相契合的滑槽,所述第一丝杆的数量设置有两个,所述定位块的一侧设置有刻度线,且零刻度线处与所述定位块的横向中轴线对齐。

8.作为本发明再进一步的方案:所述补偿组件包括有设置于所述连接架底部的第一锥齿轮,所述第一锥齿轮的顶部设置有贯穿至所述l型滑块一端的矩形杆,所述矩形杆的外

侧位于所述l型滑块的内侧套接有第二丝杆,所述连接架的底部位于所述第一锥齿轮的下方通过轴承转动连接有第一转杆,所述第一转杆的外侧设置有棘轮,所述第一转杆的外侧设置有位于所述棘轮一侧,且与所述第一锥齿轮相啮合的第二锥齿轮,所述第四锥齿轮的两侧设置有直齿轮,所述连接架的底部滑动连接有l型移动架,所述l型移动架的顶部通过转轴转动连接有位于所述棘轮一端的棘齿,所述连接架的顶部设置有限位架,所述限位架的内侧设置有位于所述连接架顶部的第一伸缩弹簧,所述第一伸缩弹簧的底部设置有与所述直齿轮相啮合的齿条,所述齿条的底部设置有u型板,所述u型板的底部通过转轴转动连接有挡块,所述挡块与所述u型板连接的转轴外侧通过卡槽连接有扭力弹簧,所述挡块的顶部设置有卡板,所述l型移动架的一端设置有位于所述挡块下方的限位杆。

9.作为本发明再进一步的方案:所述棘齿与所述l型移动架的顶部同样通过所述扭力弹簧转动连接,所述棘齿与所述棘轮外侧相啮合,所述棘齿至所述棘轮外侧之间的距离与所述限位杆的长度相等。

10.作为本发明再进一步的方案:所述活动机构包括有与所述伸缩杆通过轴承转动连接的第二转杆,所述第二转杆的顶部设置有定位杆,所述第二转杆的顶部设置有第五锥齿轮,所述移动座的一端位于所述转盘的外侧设置有与所述第五锥齿轮相啮合的锥形齿轮环,所述第二转杆的顶部焊接固定有定位杆,所述伸缩杆的外侧设置有位于所述第二转杆一侧的限位板,所述定位杆的外侧套接有套块,所述套块的焊接固定有位于所述定位块一端的支撑架,所述第二转杆的外侧设置有移动组件。

11.作为本发明再进一步的方案:所述支撑架的两端分别焊接固定于所述定位块的一端、所述套块的外侧,所述限位板的内侧设置有与所述支撑架相契合的通孔。

12.作为本发明再进一步的方案:所述移动组件包括有设置于第二转杆外侧的套管,所述套管的内部设置有贯穿至所述套管一端的导向块,所述导向块的一端设置有位于所述套管内部的第二伸缩弹簧,所述转盘的外侧设置有伸缩连接杆,所述伸缩连接杆的底部设置有第一套环,所述第一套环的内侧通过轴承转动连接有第二套环,所述第二套环的内侧设置有套接于所述导向块外侧的梯形块,所述第一套环的外侧设置有伸缩滑块,所述伸缩滑块的一端设置有套接于所述l型移动架一端的l型导轨;所述梯形块的一端设置有与所述导向块一端相契合的滑槽,所述定位块的外侧设置有与所述伸缩滑块一端外侧相契合的滑槽。

13.作为本发明再进一步的方案:所述连接架的内侧设置有与所述第二丝杆外侧相匹配的螺纹孔,所述l型滑块的一端设置有与所述连接块相契合的滑槽。

14.一种碳纤维喷丝板用精加工方法,使用如上述所述的一种碳纤维喷丝板用精加工设备,包括如下步骤:s1:将需要加工的碳纤维喷丝板通过三爪卡盘进行固定,随后通过移动座与限位滑块的配合使转盘向着三爪卡盘移动;s2:启动电机,电机进行运作时可通过带动伸缩杆的转动来使打磨机构进行运作,以此来对三爪卡盘定位后的碳纤维喷丝板进行打磨处理;s3:同时可通过转盘的运作来为活动机构提供运作的动力,随后便可通过活动机构的运作来提高打磨机构对碳纤维喷丝板的打磨效果;s4:打磨完成后可通过移动座与限位滑块的配合来使打磨机构与碳纤维喷丝板分

离,便将打磨后的碳纤维喷丝板自三爪卡盘上取下。

15.与现有技术相比,本发明的有益效果是:1、通过设置打磨机构和活动机构,通过打磨机构可对不同规格的碳纤维喷丝板上的通孔进行打磨,以此来增加设备的适用范围,同时可通过活动机构来使打磨杆在随着转盘的转动时进行左右移动,以此来增加设备的打磨效果,从而增加设备整体对碳纤维喷丝板的打磨效率;2、通过设置打磨机构,在使用该设备时可通过转动第三锥齿轮来对两个打磨杆之间的距离进行初步调节,同时使得两个l型滑块两端之间的最远距离为打磨后碳纤维喷丝板内通孔的直径,随后通过补偿组件来对碳纤维喷丝板所需打磨部分进行“逐层”打磨,此过程中无需在打磨一段时间后工作人员在对打磨杆进行更换,操作简单,同时也增加打磨效率;3、通过设置活动机构,通过电机带动转盘的转动来使第二转杆相对伸缩杆发生转动,以此来使支撑架带动定位块进行左右往复移动,以此来增加设备对碳纤维喷丝板的打磨效果,操作简单,同时还可通过移动组件来使补偿组件进行运作,当电机停止运作时还可通过移动组件来对限位架进行限位,为设备后续的使用通过便利。

附图说明

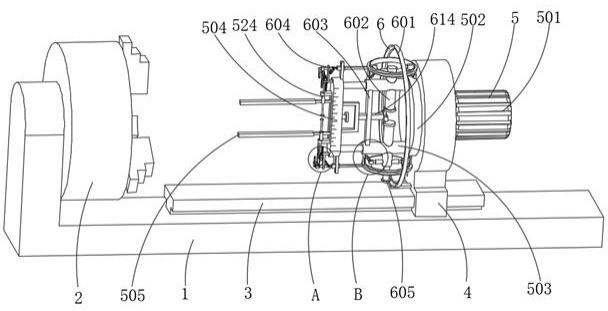

16.图1为本发明的结构示意图;图2为本发明的图1中a处放大图;图3为本发明的图1中b处放大图;图4为本发明的转盘与第二转杆的局部剖视图;图5为本发明的限位架与u型板的连接示意图;图6为本发明的图5中c处放大图;图7为本发明的定位块内部结构示意图;图8为本发明的连接架与限位架的连接示意图;图9为本发明的伸缩滑块与第一套环的连接示意图。

17.图中:1、工作台;2、三爪卡盘;3、限位滑块;4、移动座;5、打磨机构;501、电机;502、转盘;503、伸缩杆;504、定位块;505、打磨杆;506、连接架;507、限位架;508、第一伸缩弹簧;509、矩形杆;510、第一锥齿轮;511、第二锥齿轮;512、棘轮;513、直齿轮;514、齿条;515、u型板;516、挡块;517、限位杆;518、l型移动架;519、棘齿;520、扭力弹簧;521、卡板;522、第三锥齿轮;523、第一丝杆;524、l型滑块;525、第二丝杆;526、连接块;527、第四锥齿轮;528、第一转杆;6、活动机构;601、锥形齿轮环;602、第二转杆;603、限位板;604、伸缩滑块;605、第五锥齿轮;606、l型导轨;607、套管;608、导向块;609、第一套环;610、梯形块;611、第二套环;612、伸缩连接杆;613、第二伸缩弹簧;614、支撑架;615、定位杆;616、套块。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。下面根据本发明的整体结构,对其实施例进行说明。

20.请参阅图1~9,本发明实施例中,一种碳纤维喷丝板用精加工设备,包括工作台1,工作台1的顶部安装有三爪卡盘2,工作台1的顶部位于三爪卡盘2的一侧设置有限位滑块3,限位滑块3的顶部设置有移动座4,移动座4的两端分布有用于对不同直径大小的碳纤维喷丝板进行打磨的打磨机构5,打磨机构5包括有安装于移动座4一端的电机501,电机501的输出端连接有与移动座4通过轴承转动连接的转盘502,转盘502的一端设置有伸缩杆503,伸缩杆503的一端焊接固定有定位块504;伸缩杆503的外侧分布有用于对定位块504进行左右移动的活动机构6。

21.在本实施例中,在使用该设备前可通过打磨机构5来对不同规格大小的碳纤维喷丝板进行打磨,以此来增加设备的适用范围,可根据打磨机构5中的补偿组件来将实现打磨杆505的自适应,使其始终与碳纤维喷丝板上的通孔内壁贴合,无需在打磨一段时间后再对打磨杆505进行更换,同时可通过活动机构6来使打磨杆505进行转动的同时进行左右移动,以此来增加设备对碳纤维喷丝板的打磨效果。

22.请着重参阅图1~8,打磨机构5还包括有与定位块504通过转轴转动连接于定位块504内部的第三锥齿轮522,定位块504的内部通过轴承转动连接有第一丝杆523,第一丝杆523的一端焊接固定有与第三锥齿轮522相啮合的第四锥齿轮527,第一丝杆523的外侧套接有贯穿至定位块504一端的l型滑块524,l型滑块524的顶部贯穿至l型滑块524顶部的连接块526,连接块526的一端设置有打磨杆505,定位块504的一端位于l型滑块524的一侧设置有连接架506,连接架506的外侧及l型滑块524的内侧分布有补偿组件。

23.在本实施例中,在使用该设备时可先转动第三锥齿轮522,第三锥齿轮522进行转动时便可通过第四锥齿轮527带动第一丝杆523进行转动,第一丝杆523进行转动时便可使两个l型滑块524向着定位块504的中心轴线进行靠拢、分离,以此来将l型滑块524靠近连接架506一端至定位块504的中心轴线之间的距离调节至碳纤维喷丝板打磨后的通孔直径,随后便可将在电机501运作的过程中将打磨杆505移至碳纤维喷丝板上的通孔内,之后配合着补偿组件便可将碳纤维喷丝板上的通孔打磨至指定直径,以此来增加设备的适用范围,无需根据通孔的直径对不同直径大小的打磨杆505进行安装、拆卸,为设备的使用提供了便利。

24.请着重参阅图1、7,l型滑块524的一端设置有与第一丝杆523外侧相匹配的螺纹孔,定位块504的一端设置有与l型滑块524一端相契合的滑槽,第一丝杆523的数量设置有

两个,定位块504的一侧设置有刻度线,且零刻度线处与定位块504的横向中轴线对齐。

25.在本实施例中,通过设置此结构来使第一丝杆523进行转动时l型滑块524沿着第一丝杆523进行移动,之后配合着刻度线观察l型滑块524靠近连接架506的一端定位块504横向中轴线之间的距离,以此来将l型滑块524一端至定位块504横向中轴线之间的距离调节至打磨碳纤维喷丝板内通孔的直径。

26.请着重参阅图1~8,补偿组件包括有设置于连接架506底部的第一锥齿轮510,第一锥齿轮510的顶部设置有贯穿至l型滑块524一端的矩形杆509,矩形杆509的外侧位于l型滑块524的内侧套接有第二丝杆525,连接架506的底部位于第一锥齿轮510的下方通过轴承转动连接有第一转杆528,第一转杆528的外侧设置有棘轮512,第一转杆528的外侧设置有位于棘轮512一侧,且与第一锥齿轮510相啮合的第二锥齿轮511,第四锥齿轮527的两侧设置有直齿轮513,连接架506的底部滑动连接有l型移动架518,l型移动架518的顶部通过转轴转动连接有位于棘轮512一端的棘齿519,连接架506的顶部设置有限位架507,限位架507的内侧设置有位于连接架506顶部的第一伸缩弹簧508,第一伸缩弹簧508的底部设置有与直齿轮513相啮合的齿条514,齿条514的底部设置有u型板515,u型板515的底部通过转轴转动连接有挡块516,挡块516与u型板515连接的转轴外侧通过卡槽连接有扭力弹簧520,挡块516的顶部设置有卡板521,l型移动架518的一端设置有位于挡块516下方的限位杆517。

27.在本实施例中,当电机501带动转盘502进行转动时,限位架507便会在转盘502转动时产生的离心力作用下向着l型移动架518一侧进行移动,如此便可使限位架507通过齿条514拨动直齿轮513进行转动,直齿轮513进行转动时便可通过第一转杆528带动第二锥齿轮511进行转动,以此来使第二锥齿轮511通过第一锥齿轮510、矩形杆509带动第二丝杆525进行转动,第二丝杆525进行转动时便可使连接块526向着连接架506一侧进行移动,如此便可使打磨杆505始终与碳纤维喷丝板内的通孔进行贴合,当打磨杆505移至其切面与l型滑块524一侧平齐的位置处时,打磨杆505便无法继续进行移动,此时打磨杆505一侧至定位块504横向中轴线之间的距离便是碳纤维喷丝板内通孔的直径,此过程无需对打磨杆505进行频繁更换,以此来增加设备对碳纤维喷丝板的打磨效率。

28.请着重参阅图1、2、8,棘齿519与l型移动架518的顶部同样通过扭力弹簧520转动连接,棘齿519与棘轮512外侧相啮合,棘齿519至棘轮512外侧之间的距离与限位杆517的长度相等。

29.在本实施例中,通过设置此结构来使棘齿519与棘轮512相啮合时,棘齿519对棘轮512进行限位,同时使得限位杆517失去对挡块516的遮挡,为后续第二丝杆525的转动提供了便利。

30.请着重参阅图1、3、4、9,活动机构6包括有与伸缩杆503通过轴承转动连接的第二转杆602,第二转杆602的顶部设置有定位杆615,第二转杆602的顶部设置有第五锥齿轮605,移动座4的一端位于转盘502的外侧设置有与第五锥齿轮605相啮合的锥形齿轮环601,第二转杆602的顶部焊接固定有定位杆615,伸缩杆503的外侧设置有位于第二转杆602一侧的限位板603,定位杆615的外侧套接有套块616,套块616的焊接固定有位于定位块504一端的支撑架614,第二转杆602的外侧设置有移动组件。

31.在本实施例中,当转盘502在电机501的运作下相对移动座4发生转动时,第五锥齿轮605便会沿着锥形齿轮环601进行自转,如此便可使第二转杆602相对伸缩杆503发生转

动,使得第二转杆602在沿着转盘502的中心轴线进行转动的同时第二转杆602进行自转,第二转杆602相对伸缩杆503进行转动时,会使定位杆615沿着第二转杆602的中心轴线进行转动,如此便可带动受到支撑架614、限位板603限位的套块616进行左右往复移动,如此便可使支撑架614带动定位块504进行左右往复移动,从而使打磨杆505在沿着碳纤维喷丝板通孔内壁进行转动的同时进行往复移动,以此来增加设备对碳纤维喷丝板的打磨效果,此过程无需另设动力设备使打磨杆505进行往复移动,从而降低了设备的运作成本,操作简单,为设备的使用提供了便利。

32.请着重参阅图4、7,支撑架614的两端分别焊接固定于定位块504的一端、套块616的外侧,限位板603的内侧设置有与支撑架614相契合的通孔。

33.在本实施例中,通过设置此结构来使限位板603对支撑架614进行限位,使得第二转杆602相对伸缩杆503进行转动时带动定位杆615进行转动,使得定位杆615沿着第二转杆602的中心轴线进行转动,如此便可拉动套块616进行移动,从而使支撑架614带动定位块504进行往复移动,从而实现对打磨杆505进行移动的效果。

34.请着重参阅图1、3、4、9,移动组件包括有设置于第二转杆602外侧的套管607,套管607的内部设置有贯穿至套管607一端的导向块608,导向块608的一端设置有位于套管607内部的第二伸缩弹簧613,转盘502的外侧设置有伸缩连接杆612,伸缩连接杆612的底部设置有第一套环609,第一套环609的内侧通过轴承转动连接有第二套环611,第二套环611的内侧设置有套接于导向块608外侧的梯形块610,第一套环609的外侧设置有伸缩滑块604,伸缩滑块604的一端设置有套接于l型移动架518一端的l型导轨606。

35.在本实施例中,当第二转杆602相对伸缩杆503进行高速转动时,导向块608便会因第二转杆602转动产生的离心力而向着第二转杆602外侧进行移动,在过程中第二伸缩弹簧613进行伸展,同时导向块608便会通过梯形块610来推动第一套环609、第二套环611相对伸缩杆503进行移动,如此便可使伸缩滑块604带动l型导轨606进行移动,使得l型导轨606在其斜面的作用下推动l型移动架518进行向着伸缩滑块604的一端进行移动,以此来使限位杆517失去对挡块516的遮挡,同时使得棘齿519扣在棘轮512的外侧,以此来对棘轮512的转动方向进行限位,从而为后续补偿组件的运作提供了便利。

36.请着重参阅图3、9,梯形块610的一端设置有与导向块608一端相契合的滑槽,定位块504的外侧设置有与伸缩滑块604一端外侧相契合的滑槽。

37.在本实施例中,通过设置此结构来使导向块608在第二转杆602转动时产生的离心力作用下进行移动时,导向块608便会推动梯形块610进行移动,使得梯形块610在其斜面的作用下带动第一套环609、第二套环611相对第二转杆602发生移动,以此来使伸缩滑块604在不影响定位块504移动的情况下相对定位块504发生移动。

38.请着重参阅图7,连接架506的内侧设置有与第二丝杆525外侧相匹配的螺纹孔,l型滑块524的一端设置有与连接块526相契合的滑槽。

39.在本实施例中,通过设置此结构来使矩形杆509进行转动带动第二丝杆525进行转动,使得第二丝杆525进行转动时连接块526沿着第二丝杆525进行移动,以此来使打磨杆505相对l型滑块524进行移动。

40.一种碳纤维喷丝板用精加工方法,使用如上述所述的一种碳纤维喷丝板用精加工设备,包括如下步骤:

s1:将需要加工的碳纤维喷丝板通过三爪卡盘2进行固定,随后通过移动座4与限位滑块3的配合使转盘502向着三爪卡盘2移动;s2:启动电机501,电机501进行运作时可通过带动伸缩杆503的转动来使打磨机构5进行运作,以此来对三爪卡盘2定位后的碳纤维喷丝板进行打磨处理;s3:同时可通过转盘502的运作来为活动机构6提供运作的动力,随后便可通过活动机构6的运作来提高打磨机构5对碳纤维喷丝板的打磨效果;s4:打磨完成后可通过移动座4与限位滑块3的配合来使打磨机构5与碳纤维喷丝板分离,便将打磨后的碳纤维喷丝板自三爪卡盘2上取下。

41.本发明的工作原理是:在使用该设备时可先将需打磨的碳纤维喷丝板通过三爪卡盘2进行固定,之后转动第三锥齿轮522,第三锥齿轮522进行转动时便可通过第四锥齿轮527带动第一丝杆523进行转动,第一丝杆523进行转动时便可使两个l型滑块524向着定位块504的中心轴线进行靠拢、分离,以此来将l型滑块524靠近连接架506一端至定位块504的中心轴线之间的距离调节至碳纤维喷丝板打磨后的通孔直径,随后便可将打磨杆505通过移动座4推至碳纤维喷丝板上的通孔内,之后启动电机501,当电机501带动转盘502进行转动时,第五锥齿轮605便会沿着锥形齿轮环601进行自转,如此便可使第二转杆602相对伸缩杆503发生转动,使得第二转杆602在沿着转盘502的中心轴线进行转动的同时第二转杆602进行自转,第二转杆602相对伸缩杆503进行转动时,会使定位杆615沿着第二转杆602的中心轴线进行转动,如此便可带动受到支撑架614、限位板603限位的套块616进行左右往复移动,如此便可使支撑架614带动定位块504进行左右往复移动,从而使打磨杆505在沿着碳纤维喷丝板通孔内壁进行转动的同时进行往复移动,以此来增加设备对碳纤维喷丝板的打磨效果,此过程无需另设动力设备使打磨杆505进行往复移动,从而降低了设备的运作成本,操作简单,在过程中导向块608便会因第二转杆602转动产生的离心力而向着第二转杆602外侧进行移动,在过程中第二伸缩弹簧613进行伸展,同时导向块608便会通过梯形块610来推动第一套环609、第二套环611相对伸缩杆503进行移动,如此便可使伸缩滑块604带动l型导轨606进行移动,使得l型导轨606在其斜面的作用下推动l型移动架518进行向着伸缩滑块604的一端进行移动,以此来使限位杆517失去对挡块516的遮挡,同时使得棘齿519扣在棘轮512的外侧,以此来对棘轮512的转动方向进行限位,此时的限位架507便会失去限位,使其在定位块504转动产生的离心力作用下相对连接架506进行移动,如此便可使齿条514拨动直齿轮513进行转动,直齿轮513进行转动时便可通过第一转杆528带动第二锥齿轮511进行转动,以此来使第二锥齿轮511通过第一锥齿轮510、矩形杆509带动第二丝杆525进行转动,第二丝杆525进行转动时便可使连接块526向着连接架506一侧进行移动,如此便可使打磨杆505始终与碳纤维喷丝板内的通孔进行贴合,当打磨杆505移至其切面与l型滑块524一侧平齐的位置处时,打磨杆505便无法继续进行移动,此时打磨杆505一侧至定位块504横向中轴线之间的距离便是碳纤维喷丝板内通孔的直径,此过程无需对打磨杆505进行频繁更换,以此来增加设备对碳纤维喷丝板的打磨效率,当设备停止运作时,伸缩滑块604便会在第二伸缩弹簧613、导向块608、梯形块610的配合下复原,以此来使棘齿519失去对棘轮512的限位,同时限位架507因第一伸缩弹簧508的复原而时齿条514拨动直齿轮513反转,以此来使打磨杆505复原,在齿条514复原的过程中若挡块516与限位杆517发生碰撞时,挡块516在扭力弹簧520的作用下相对u型板515发生转动,如此便可防止限位杆517对限位架507

的复原造成阻碍,当限位架507完全复原后挡块516会在扭力弹簧520的作用下再次转至限位杆517的一侧,此时的限位杆517便可通过挡块516、卡板521对限位架507进行限位、遮挡,为设备后续的使用通过便利。

42.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1