双缸制动钳浇注系统及工艺的制作方法

1.本发明属于铸造技术领域,具体地涉及一种双缸制动钳浇注系统及工艺。

背景技术:

2.双缸制动钳是目前常见的一种制动部件,主要用于中高端、高性能乘用车,以及自身重量大的电动汽车等,其主要材质为球墨铸铁,一般通过铸造进行坯体的生产。当前双缸制动钳缸壁普遍存在缩松缺陷,缩松是指铸件最后凝固的区域没有得到液态金属或合金的补缩而形成分散和细小的缩孔,一般出现在铸件壁厚的轴线区域及厚大部位等,此情况对于双缸制动钳尤为明显,因而工艺出品率较低,折合单件合格品的生产成本较高。制动系统厂家在组装前会对双缸制动钳进行压力试验,一旦压力试验出现遗漏、不合格品流出并装配在乘用车上,就有导致汽车制动失效的安全风险。

3.为解决此问题,目前所采用的方式例如授权公告号为cn206652940u的中国实用新型专利所述的倾斜式浇注系统,但该方案一次浇注只能生产一个双缸制动钳铸件,生产效率较低。

技术实现要素:

4.本发明所要解决的技术问题在于:提供一种双缸制动钳浇注系统及工艺,从浇注系统结构及铸造工艺上解决乘用车双缸制动钳缸壁的缩松缺陷,提高工艺出品率。

5.依据本发明的技术方案,本发明提供了一种双缸制动钳浇注系统,包括浇口杯,浇口杯下方设置有横浇道,横浇道的下方连接有竖浇道及侧冒口,在侧冒口之间连接有双缸制动钳形状的铸件单元;在铸件单元的缸筒上方与爪部下方之间的位置处设置有缸壁冒口,缸壁冒口下方通过缸壁冒口颈与两个缸筒之间的缸壁的上方相连接。

6.进一步地,缸壁冒口在一侧通过缸壁冒口进水浇道与侧冒口相连接。

7.进一步地,缸壁冒口在一侧面突出设有进水连接部,进水连接部与缸壁冒口进水浇道相连接。

8.进一步地,横浇道通过搭接片与竖浇道相连接。

9.进一步地,侧冒口通过侧冒口颈与相邻的铸件单元的背部侧面相连接。

10.进一步地,竖浇道包括位于横浇道两端下方的外竖浇道和位于横浇道中部下方的中竖浇道;侧冒口包括位于外竖浇道下端的外侧冒口和位于中竖浇道下端的中侧冒口;在中侧冒口与其两侧的两个外侧冒口之间均设置有一个铸件单元。

11.本发明还提供一种双缸制动钳浇注工艺,采用本发明的双缸制动钳浇注系统,其包括如下步骤:

12.步骤s1,预先按所述双缸制动钳浇注系统制作模具,装配于造型机中,并生产出砂型;

13.步骤s2,在中频电炉内加入原材料进行熔炼,得到炉前铁水;对炉前铁水取样,检测各元素含量,根据检测结果再次调整炉前铁水中各元素的质量百分比,直至成分合格;

14.步骤s3,将成分合格的炉前铁水升温至1520

±

10℃,然后中频电炉停止工作一段时间,进行静置处理;

15.步骤s4,再将静置处理后的铁水升温至1490~1520℃,在球化包内依次加入铁水质量0.9

±

0.02%的稀土镁球化剂、铁水质量0.2

±

0.02%的孕育剂、铁水质量1.0~1.5%的覆盖剂,铁水出炉倾倒入球化包进行球化处理;

16.步骤s5,将球化处理后的铁水转运并倒入浇注机,铁水倒入1/3时,向浇注机内加入铁水质量0.3

±

0.02%的si-sr-al孕育剂,然后继续倒入铁水;

17.步骤s6,测温在1410~1360℃进行浇注,通过浇注机将铁水浇注到砂型中。

18.进一步地,步骤s2中,原材料的成分为,废钢:35

±

2wt%,回炉料:65

±

2wt%;

19.步骤s2及步骤s3中,成分合格的炉前铁水的成分为,c:3.50~3.60wt%,si:1.70~1.80wt%,mn:0.45~0.50wt%,p≤0.05wt%,s:0.012~0.020wt%,cu:0.45~0.50wt%,sn:0.020~0.025wt%,余量为铁及微量元素;碳当量为4.1~4.2%。

20.进一步地,步骤s4中,稀土镁球化剂的成分为,re:1.5~2.5wt%,ca:1.5~2.5wt%,mg:5.8~6.5wt%,si:45~50wt%,al<0.8wt%,余量为铁及微量元素;

21.孕育剂的成分为,si:72~80wt%,al:≤1.5wt%,ca≤1.0wt%,余量为铁及微量元素;覆盖剂为q235废钢;

22.步骤s5中,si-sr-al孕育剂的成分为,si:60~75wt%,sr:1.0~2.0wt%,al:≤1.0wt%,ca≤1.0wt%,余量为铁及微量元素。

23.进一步地,炉后铁水的成分为,c:3.40~3.50wt%,si:2.30~2.50wt%,mn:0.45~0.50wt%,p≤0.05wt%,s:≤0.020wt%,cu:0.45~0.50wt%,sn:0.020~0.025wt%,mg:0.030~0.040wt%,余量为铁及微量元素;碳当量为4.15~4.25%。

24.与现有技术相比,本发明的有益技术效果如下:

25.1、本发明的双缸制动钳浇注系统,针对双缸制动钳结构及浇注、凝固过程进行分析研究及优化设计,在铸件单元的缸壁位置设置缸壁冒口,从而将热节引至缸壁冒口上,实现缸壁的液态补缩,可以消除宏观缩松。并且与现有的倾斜式浇注系统相比,生产效率更高。

26.2、本发明的双缸制动钳浇注工艺,与本发明的浇注系统相结合,从原材料配比、铁水的处理、化学成分等方面整体进行改进,铁水成分采用低的碳当量降低了石墨化膨胀,si-sr-al孕育剂比其他孕育剂具有较低的熔点,形成的渣滓少,对产品致密有好处,且sr能限制或减少共晶团数量,减少缩松倾向,从而消除缸壁的微观缩松,有效提高工艺出品率及产品质量。

附图说明

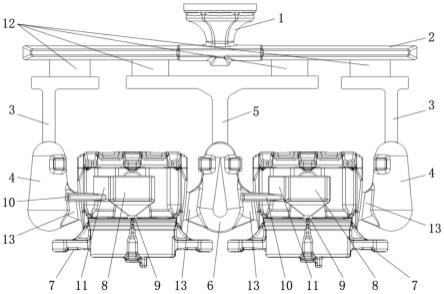

27.图1是本发明一实施例的双缸制动钳浇注系统结构示意图。

28.图2、图3分别是双缸制动钳两个角度的立体结构示意图。

29.图4、图5分别是本发明一实施例的双缸制动钳浇注系统两个角度的立体结构示意图。

30.图6是图1所示双缸制动钳浇注系统的仰视图。

31.图7是图1所示双缸制动钳浇注系统的左视图。

32.图8是本发明一实施例中铸件单元部分的结构示意图。

33.图9是图8中a-a面的剖视示意图。

34.图10是图8中b-b面的剖视示意图。

35.图11是本发明的浇注工艺方法流程图。

36.附图中的附图标记说明:

37.1、浇口杯;

38.2、横浇道;

39.3、外竖浇道;

40.4、外侧冒口;

41.5、中竖浇道;

42.6、中侧冒口;

43.7、铸件单元;

44.8、缸壁冒口;

45.9、缸壁冒口颈;

46.10、缸壁冒口进水浇道;

47.11、进水连接部;

48.12、搭接片;

49.13、侧冒口颈;

50.14、缸筒;

51.15、爪部;

52.16、背部;

53.17、缸壁。

具体实施方式

54.本发明提供一种双缸制动钳浇注系统及工艺,基本方案为从浇注系统、原材料配比、铁水的处理、化学成分的优化方面进行改进,从而避免铸件缩松问题,提高工艺出品率,并且相对于倾斜式浇注系统生产效率更高。

55.双缸制动钳的结构如图2、图3所示,其结构主要包括有相连接的两个缸筒14(也称缸头)、背部16及爪部15,缸筒14具有缸孔,两个缸筒14之间实芯的部位为缸壁17,缸壁17一般为双缸位置最厚大部位,而缸筒14的壁厚一般为最薄的位置,这导致了缸壁17为孤立的热节部位。热节是指铁水在凝固过程中,铸件内比周围金属凝固缓慢的节点或局部区域,也可以说是最后冷却凝固的地方。目前通常会在缸壁17位置设置冷铁以降低热节的大小,达到减小缸壁17处的缩松,但无法消除缩松;或者采用背景技术所述的倾斜式浇注系统,但效率较低。

56.浇注系统为将液态金属引入铸型型腔而在铸型内开设的通道。对于浇注系统的结构,本方案的主要改进点在于在缸壁增加冒口,将缸壁热节引导至冒口上,实现缸壁的液态补缩。

57.请参阅图1至图10,本发明的一种双缸制动钳浇注系统,包括浇口杯1,浇口杯1下方设置有横浇道2,横浇道2的下方连接有竖浇道及侧冒口,在侧冒口之间连接有双缸制动

钳形状的铸件单元7(例如为型腔)。在铸件单元7的缸筒14上方与爪部15下方之间的位置处设置有缸壁冒口8,缸壁冒口8与铸件单元7的背部16之间具有间隙,缸壁冒口8下方通过缸壁冒口颈9与两个缸筒14之间的缸壁17的上方相连接,从而实现上述调整热节的作用。

58.更具体地,竖浇道包括位于横浇道2两端下方的外竖浇道3和位于横浇道2中部下方的中竖浇道5;侧冒口包括位于外竖浇道3下端的外侧冒口4和位于中竖浇道5下端的中侧冒口6。在中侧冒口6与其两侧的两个外侧冒口4之间均设置有一个铸件单元7,即一个双缸制动钳浇注系统中有两个铸件单元7,一次浇注能够生产两个铸件,相比于倾斜式浇注系统一次只能生产一个铸件,生产效率更高。

59.为使缸壁冒口8能够充型完全,还设有冒口进水浇道10,缸壁冒口8在一侧通过缸壁冒口进水浇道10与外侧冒口4或中侧冒口6相连接。具体实施例中,如图5所示,缸壁冒口8呈长方体并在一侧面突出设有进水连接部11,进而能够通过进水连接部11与缸壁冒口进水浇道10相连接,进水连接部11的截面由缸壁冒口8向外逐渐减小。

60.为便于各个冒口在后续加工中与所需的铸件分离,冒口与铸件单元7之间通过截面逐渐缩小的冒口颈相连。外侧冒口4和中侧冒口6均通过各自的侧冒口颈13与相邻的铸件单元7的背部16侧面于居中位置相连接。如图7、图9、图10所示,缸壁冒口颈9呈棱台或锥台状,由缸壁冒口8至缸壁17截面逐渐缩小。

61.横浇道2通过搭接片12与外竖浇道3及中竖浇道5相连接,如图7所示,搭接片12较薄,从而起到在浇注时控制液态金属流速的作用。

62.浇注工艺方面,本方案针对上述双缸制动钳浇注系统结构进行了原材料配比、铁水的处理、处理制剂化学成分等整体的优化改良,达到进一步消除缩松的目的,请参阅图11,处理流程包括如下内容。

63.步骤s1,准备步骤:预先按本方案的双缸制动钳浇注系统制作模具,装配于造型机中,并生产出砂型。

64.步骤s2,熔炼步骤:在中频电炉内加入原材料进行熔炼,得到炉前铁水。具体而言,原材料配比为废钢35

±

2wt%,回炉料65

±

2wt%。

65.优选地,熔炼时,在中频电炉内依次加入增碳剂(形成c)、20wt%~30wt%的回炉料,待熔化后,加入35

±

2wt%的废钢,再待熔化后加入剩余的回炉料。这样操作是因为,回炉料的熔化温度比废钢低150℃左右,回炉料熔化成铁水后包裹着废钢熔化,可以提高熔化效率(改变为其他加料顺序可能熔化较慢但对本方案最终效果无影响)。另外,因为增碳剂需要较长时间才能融入铁水,因而优选在熔炼初期先根据经验加入一定量的增碳剂,后续再根据元素含量检测结果补充加入较少量的增碳剂即可达到所需c含量,有助于提高效率。

66.待完全熔化后,对铁水取样,检测各元素(例如c、si、mn、p、s、cu、sn)含量,根据检测结果加入适量的增碳剂、锰铁(形成mn)、硅铁(形成si)、紫铜(形成cu)、锡锭(形成sn),完全熔化后再次取样检测、调整含量,直至成分合格;其中,增碳剂中的成分为,c:≥98.5wt%,灰分:≤1.0wt%,挥发分≤0.5wt%,水分≤0.5wt%,s≤0.5wt%,n≤1.2wt%,余量为微量元素。硅铁的成分为,si:72~80wt%,al:≤1.5wt%,ca≤1.0wt%,余量为铁及微量元素。锰铁的成分为,si:65~72wt%,c:≤1.5wt%,si≤4.5wt%,余量为铁及微量元素;紫铜的成分为,cu:≥99.9%,余量为微量元素;锡锭的成分为,sn:≥99.9%,余量为微量元素。

67.成分合格的炉前铁水的成分为,c:3.50~3.60wt%,si:1.70~1.80wt%,mn:0.45~0.50wt%,p≤0.05wt%,s:0.012~0.020wt%,cu:0.45~0.50wt%,sn:0.020~0.025wt%,余量为铁及由微量元素。碳当量ce(即c+1/3si)为4.1~4.2wt%。其中p主要由废钢和回炉料中来,其余元素由废钢、回炉料及调整元素含量占比时添加而来。

68.需要说明的是,上述实施例中的增碳剂、锰铁、硅铁、紫铜和锡锭为优选使用的目前性价比较高的符合国家标准的原材料,加入这些材料的目的在于调整元素含量占比,获得成分满足本方案要求的铁水,因此,采用与上述成分不同的材料也可。以及,本文所述的各材料成分中存在微量元素(或称杂质)是难以避免的,有很多微量元素也是难以检出的,只要所用材料中的微量元素符合国家标准、获得的铁水成分符合本方案要求即可,这些极少量的杂质并不会明显影响本方案的最终效果。

69.步骤s3,静置步骤:将成分合格的炉前铁水升温至1520

±

10℃,然后中频电炉停止工作一段时间(例如5分钟左右),进行静置处理,铁水的温度缓慢降低。

70.步骤s4,球化步骤:再将铁水升温至1490~1520℃,在球化包内依次加入约为铁水总质量0.9

±

0.02%的稀土镁球化剂、约为铁水总质量0.2

±

0.02%的孕育剂、约为铁水总质量1.0~1.5%的覆盖剂,铁水出炉倾倒入球化包进行球化处理。

71.其中,稀土镁球化剂可采用现有的普通稀土镁球化剂,其成分为,re(例如成本最低的镧系稀土元素):1.5~2.5wt%,ca:1.5~2.5wt%,mg:5.8~6.5wt%,si:45~50wt%,al<0.8wt%,余量为铁及微量元素。孕育剂成分为,si:72~80wt%,al:≤1.5wt%,ca≤1.0wt%,余量为铁及微量元素。覆盖剂为普通q235废钢。球化处理后的铁水称为炉后铁水,炉后铁水的成分为,c:3.40~3.50wt%,si:2.30~2.50wt%,mn:0.45~0.50wt%,p≤0.05wt%,s:≤0.020wt%,cu:0.45~0.50wt%,sn:0.020~0.025wt%,mg:0.030~0.040wt%,碳当量ce:4.15~4.25wt%,余量为铁及微量元素。其中p主要由废钢和回炉料中来,mg由球化剂中而来,其余元素由废钢、回炉料及添加的其他物料中来。

72.步骤s5,孕育步骤:将球化处理后的铁水转运并倒入浇注机,铁水倒入约1/3时,向浇注机内加入约为铁水总质量0.3

±

0.02%的si-sr-al孕育剂,然后继续倒入剩余的铁水。

73.其中,si-sr-al孕育剂成分为,si:60~75wt%,sr:1.0~2.0wt%,al:≤1.0wt%,ca≤1.0wt%,余量为铁及微量元素。步骤s6,浇注步骤:测温在1410~1360℃进行浇注(如果温度过低或过高,会停止浇注,铁水报废),通过浇注机将铁水浇注到砂型中。后续采用现有的常规操作即可,不再赘述,最终得到所需的铸件。具体一实施例中:

74.原材料配比为废钢35wt%,回炉料65wt%;

75.成分合格的炉前铁水的成分为,c:3.55wt%,si:1.75wt%,mn:0.45wt%,p:0.02wt%,s:0.015wt%,cu:0.45wt%,sn:0.020wt%,余量为铁及微量元素;

76.步骤s3中,将上述炉前铁水升温至1521℃后,中频电炉停止工作5分钟,进行静置处理;

77.普通稀土镁球化剂成分为,re:1.9wt%,ca:1.8wt%,mg:6.1wt%,si:45.5wt%,al:0.5wt%,余量为铁及微量元素;

78.孕育剂成分为,si:75.3wt%,al:0.8wt%,ca:0.8wt%,余量为铁及微量元素;

79.覆盖剂为普通q235废钢;

80.si-sr-al孕育剂成分为,si:66.2wt%,sr:1.6wt%,al:0.8wt%,ca:0.5wt%,余

量为铁及微量元素;

81.炉后铁水主要成分为,c:3.46wt%,si:2.38wt%,mn:0.48wt%,p:0.02wt%,s:0.010wt%,cu:0.45wt%,sn:0.020wt%,mg:0.033wt%,余量为铁及微量元素。

82.本方案消除缩松的原理如下:本方案的关键点主要在于浇注系统结构的改进以及在工艺中采用si-sr-al孕育剂及低的碳当量。考虑到双缸制动钳的缸壁17为孤立的热节部位,本方案在缸壁17设置缸壁冒口8将热节引至缸壁冒口8上,实现缸壁17的液态补缩,可以消除宏观缩松,但无法完全消除由于石墨化膨胀引起的微观缩松。双缸制动钳的缸壁17为厚大部位,此设置导致缸壁17和缸壁冒口8为最后凝固区域,石墨球直径大,石墨化膨胀严重。本方案铁水成分采用低的碳当量ce降低了石墨化膨胀,si-sr-al孕育剂比其他孕育剂具有较低的熔点,形成的渣滓少,对产品致密有好处,且sr能限制或减少共晶团数量,减少缩松倾向,从而消除缸壁的微观缩松。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1