一种铸造用耐高温高硅覆膜砂及其制备方法与流程

本发明涉及铸造材料,尤其涉及一种铸造用耐高温高硅覆膜砂及其制备方法。

背景技术:

1、随着社会经济的快速发展,钢铁材料的应用领域愈发广泛。覆膜砂作为铸造行业最主要的材料之一,其本身的质量如溃散率、发气性等均对铸件有着莫大的影响。

2、目前,制备耐高温覆膜砂所应用的骨料一般为硅砂、宝珠砂、锆英砂等。然而,硅砂角形系数大、流动性差,在制作覆膜砂过程中会消耗大量粘结剂;宝珠砂角形系数小,整体形状类似球体,但制作成本高且对环境造成的污染较大;锆英砂综合性能优异,但成本昂贵,同时角形系数也较大。

3、胶粘剂是一种能将两种不同的材料粘合在一起的高分子材料。近年来,合成胶粘剂在航空航天、电子、汽车和机械制造等领域的应用已经阻碍了其发展速度,因此,人们对合成胶粘剂的性能提出了更高的要求,尤其是在耐高温方面。酚醛树脂因具有价格低廉、力学性能优异、耐热性好、阻燃性佳、发烟率低等优点,在耐高温胶粘剂领域占有十分重要的地位。但其分子链中刚性基团多,交联密度大导致其韧性较差。随着科技的发展,许多领域对酚醛树脂的综合性能尤其是其耐高温性能提出了更高的要求,因此如何在不影响酚醛树脂粘结强度的条件下开发出热稳定性强且力学性能好的酚醛树脂一直是人们所关注的。

4、中国专利cn107262662a用海南硅砂、四氧化三铁砂、酚醛树脂、固化剂、铬铁矿粉和润滑剂配制成耐高温铸钢覆膜砂,将四氧化三铁砂与海南硅砂混合均匀,铬铁矿粉覆在海南硅砂和四氧化三铁砂表面,钢水浇注过程中,先和铬铁矿粉接触,并迅速形成一层钢膜来有效阻止钢水渗透,当树脂膜燃烧完后四氧化三铁会将多余的热量迅速导出,利用铬铁矿粉和四氧化三铁砂的双激冷效果,获得超耐高温铸钢覆膜砂;上述配方所制备的覆膜砂的耐热性虽然有所改善,但由于大型铸件冷却速度较慢,铸型长期处在高温状态中。因此,若需满足大型铸件的铸造条件需要提高四氧化三铁砂的加入量,但四氧化三铁砂的加入量过大会影响覆膜砂芯的室温强度并降低覆膜砂的溃散性。

5、中国专利cn114367629a以90~96%高硅再生砂与4~10%天然铁矿砂为骨料,使用异丙基化磷酸三苯酯改性的酚醛树脂,结合耐高温添加剂和石墨配制出耐高温覆膜砂,将高硅再生砂和天然铁矿砂混合均匀,再依次加入石墨、耐高温添加剂、改性酚醛树脂、固化剂和润滑剂,混合均匀后进行破碎过筛,酚醛树脂使用异丙基化磷酸三苯酯进行改性,可以催化聚合物的热氧交联反应,在聚合物表面形成一层碳化膜,减弱材料燃烧时的传热和传质效应,在树脂高温燃烧时起到阻燃效果,使该树脂具有耐燃烧、强度高等特点。上述配方所制备的覆膜砂的耐热性虽然有所改善,但是所用的石墨为土状石墨或普通鳞片状石墨,虽然可以在一定程度上提高覆膜砂的耐热性,但却会大大降低树脂粘结剂的粘结效果,从而削弱铸型的室温强度。

技术实现思路

1、本发明的目的是提供一种铸造用耐高温高硅覆膜砂及其制备方法,该耐高温覆膜砂通过在树脂粘结剂中添加天然矿物粉体进行改性,在浇铸过程中可形成轻微陶瓷化结构,并与表层的石英砂形成易剥离的缓冲玻璃层,在满足耐高温条件的同时显著提高了铸件的表面质量。通过选用球形石墨微粉作为导热剂,粒度分布范围窄、角形系数小,易于分散且不会割裂基体,热导率高,用较少的添加量就能大幅提高导热性,可强化铸型中的传热,扩大热影响区,提高覆膜砂热态强度,避免制型(芯)过程的脱壳缺陷,同时,提高散热能力还能使树脂碳化完全、改善覆膜砂的溃散性。

2、本发明提供了一种铸造用耐高温高硅覆膜砂,包括以下质量份的组份:高硅砂100~200份,天然铁矿砂5~10份,可轻微陶瓷化酚醛树脂1~5份、耐高温球形石墨粉0.1~1份、硅烷偶联剂3~7份,乌洛托品0.02~2份,硬脂酸钙0.05~0.5份。

3、进一步地,所述耐高温球形石墨粉的粒径为0.1-50微米。

4、进一步地,所述硅烷偶联剂含有环氧基基团。

5、进一步地,所述高硅砂制备方法如下:

6、(1)对二氧化硅含量为98%以上的硅砂进行酸洗,去除泥沙和杂质;

7、(2)对酸洗后的硅砂进行水洗,去除酸性洗涤剂;

8、(3)对水洗过后的硅砂进行焙烧,焙烧温度为500~800℃,焙烧的时间为25~35min,得到所述的高硅砂;

9、进一步地,步骤(1)中所述硅砂为海南高硅砂,目数为70~270目。

10、进一步地,所述可轻微陶瓷化改性树脂制备方法如下:

11、1)将酚醛树脂溶于无水乙醇中,得到酚醛树脂溶液;

12、2)将得到的酚醛树脂溶液放入超声分散机中,同时按比例加入复合陶瓷粉体、耐高温球形石墨粉、助熔剂和硅烷偶联剂,在机械搅拌的同时进行超声分散,使物料混合均匀,得到均质浆体;

13、3)将均质浆体放入恒温鼓风干燥箱内去除溶剂,得到凝胶树脂;

14、4)将凝胶树脂放入熔融造粒机中进行造粒,得到颗粒状可轻微陶瓷化酚醛树脂。

15、进一步地,步骤2)中所述复合陶瓷粉体为高岭土、微晶白云母、滑石粉等天然矿物粉体,以及mgo、al2o3、sio2粉末的一种或多种,粒径为0.1-50微米;所述助熔剂为b2o3、fe2o3、bi2o3、k2o、na2o的一种或多种,粒径为0.1-50微米;所述耐高温球形石墨粉粒径为0.1-50微米。

16、进一步地,步骤2)中所述超声分散机的频率为35khz,超声分散时间为15~60min,温度为50℃;所述恒温鼓风干燥箱温度为80℃。

17、本发明还提供了一种所述铸造用耐高温高硅覆膜砂的制备方法,包括以下步骤:

18、步骤1,将高硅砂、天然铁矿砂预热至120~130℃后,与硅烷偶联剂一同放入混砂机中进行搅拌;

19、步骤2,待物料混合均匀后将可轻微陶瓷化酚醛树脂、乌洛托品加入混砂机中进行搅拌;

20、步骤3,待物料混合均匀后加入硬脂酸钙搅拌,得到覆膜砂颗粒;

21、步骤4,将所得覆膜砂颗粒进行破碎过筛,冷却至室温得到耐高温覆膜砂。

22、进一步地,步骤1中的搅拌时间为10~20s,步骤2中的搅拌时间为60~70s,步骤3中的搅拌时间为30~40s。

23、借由上述方案,通过铸造用耐高温高硅覆膜砂及其制备方法,在酚醛树脂粘结剂中添加特殊配比的天然矿物粉体进行改性,通过浇铸过程中的轻微陶瓷化提高树脂的耐热性。选用球形石墨微粉作为导热剂,粒度分布范围窄、角形系数小,易于分散且不会割裂基体,热导率高,用较少的添加量就能大幅提高导热性,可强化铸型中的传热,扩大热影响区,提高覆膜砂热态强度,避免制型(芯)过程的脱壳缺陷,同时,提高散热能力还能使树脂碳化完全、改善覆膜砂的溃散性。该覆膜砂具有耐高温、耐冲刷、产品表面粗糙度小、制造工艺简单且工艺性能优良等优点,可有效提高厂家的产品质量以及生产效率。

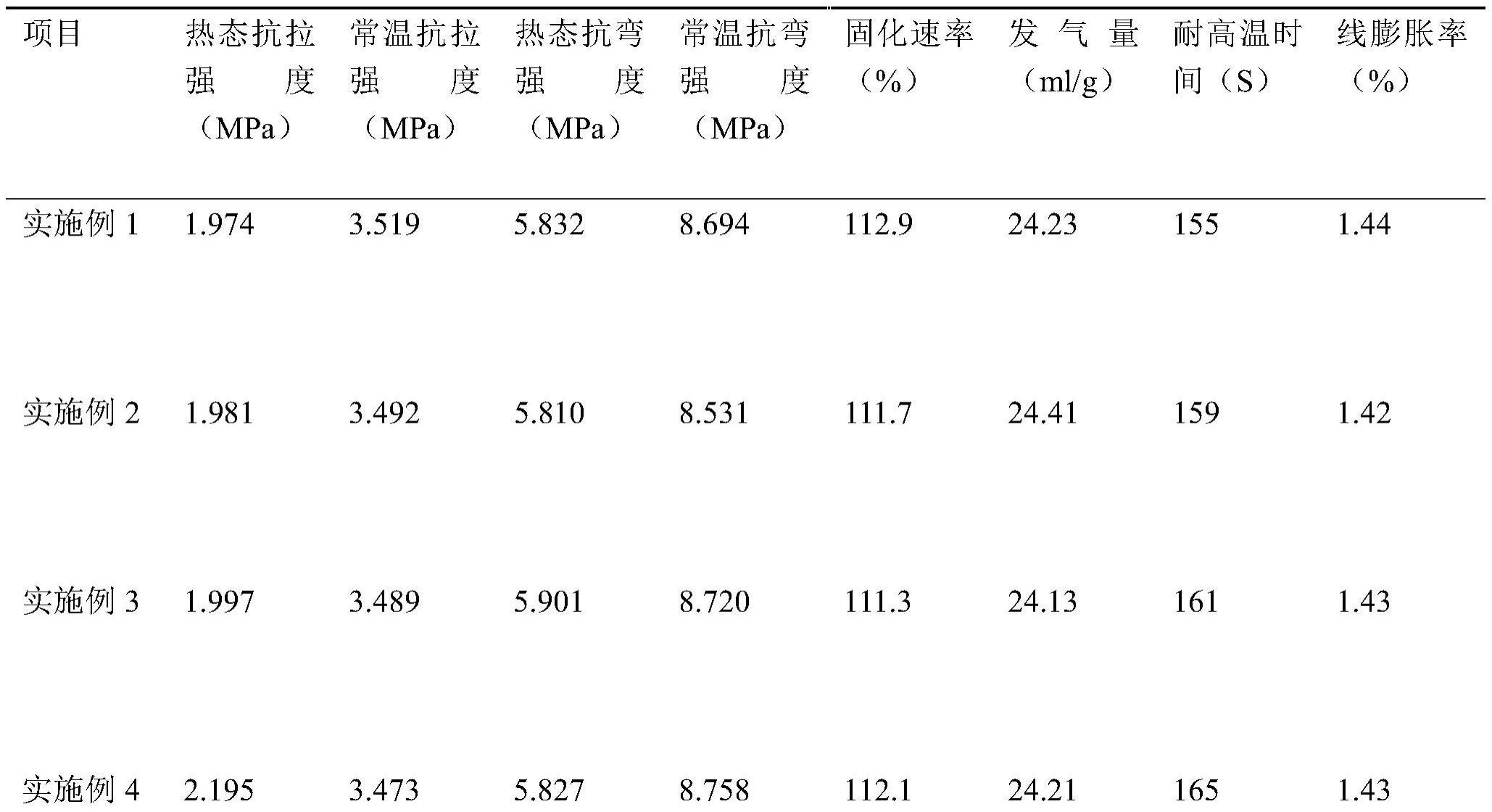

24、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!