一种地质岩心取芯外管材料和工艺的制作方法

1.本发明涉及地质钻探技术领域,更具体地说,本发明涉及一种地质岩心取芯外管材料和工艺。

背景技术:

2.40mn2是合金结构钢,标准:gb/t3077-1999,这是一种中碳调质锰钢,钢的强度、塑性和耐磨性都较高,可切削性及热处理工艺性能亦好,在油中临界淬透直径达8.5~23mm,在水中临界淬透直径达20-42mm,但存在回火脆性和过热敏感性,而且淬火时易于开裂;

3.一般在调质状态下使用,可用于制造重负荷条件下工作的零件,如轴、曲轴、车轴、活塞杆、蜗杆、杠杆、连杆、有负荷的螺栓、螺钉、加固环、弹簧以及其它调质件,一般用于直径小于50m的小截面重要零件时,这种钢的静强度及疲劳性能均与40cr钢相当,故可作40cr的代用钢;

4.40mn2的合金结构有白点敏感性,冷变形塑性不高,淬火时易于开裂,焊接性差的问题,需要预热到100-425℃后方可焊接。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明的实施例提供一种地质岩心取芯外管材料和工艺,通过提供的40mn2钢的热处理方法,优化了传统的热处理工艺,通过本发明的热处理方法消除工件内部的应力,让工件内部的晶体结构稳定,管材的硬度、强度、韧性以及耐磨性进一步提高,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种地质岩心取芯外管的制作工艺,包括:

7.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到800℃-850℃,持续4h-5h,然后水冷却;

8.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到200℃-600℃持续3h-8h,淬火后保温回火。

9.在一个优选的实施方式中,

10.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续4h,然后水冷却;

11.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到200℃持续8h,淬火后保温回火;

12.s3:回火完成后出炉空冷至100℃以下,将钢板放入油或水中进行进一步冷却。

13.在一个优选的实施方式中,

14.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续5h,然后水冷却;

15.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到400℃持续4h,淬火后保

温回火;

16.s3:回火完成后出炉空冷至100℃以下,将钢板放入油或水中进行进一步冷却。

17.在一个优选的实施方式中,

18.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续5h,然后水冷却;

19.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到600℃持续3h,淬火后保温回火;

20.s3:回火完成后出炉空冷至100℃以下,将钢板放入油或水中进行进一步冷却。

21.在一个优选的实施方式中,

22.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续5h;

23.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到400℃持续3h,等温回火。

24.在一个优选的实施方式中,其中钢件的锻造前,原胚料加热方式采用中频感应加热方式,其感应加热频率300hz、加热时间30s并加热至800-1100℃,或感应加热频率1000hz、加热时间20s并加热至800-1100℃。

25.通过采用上述技术方案,感应加热也就是通过电磁感应现象使线圈内部产生电磁感应涡流,把要加热的坯料放到涡流中使钢件的温度通过涡流迅速升高,从而形成加热的效果,感应加热通过电磁感应装置的电磁感应现象使电能转化成热能,把热能传递给被加热的工件,相比传统的依靠热辐射有较高的热量传递效率;

26.另外感应加热的速度越快,钢件表面所形成的氧化层量也就越少,使得钢材的使用率得到提升,降低损耗;

27.其中在该实施状态下,感应加热频率300hz、加热时间30s并加热至800-1100℃,目的是为了延长加热时间,使得钢件配料的中心处得以加热,尽可能均匀钢件内外温度,降低因温度应力而产生的钢件胚料裂纹与开裂的概率;

28.另外在感应加热频率1000hz、加热时间20s并加热至800-1100℃,其目的是为了缩短加热时间,通过钢件表面所形成的氧化层量减少,使得钢材的使用率得到提升,降低钢材的损耗。

29.在一个优选的实施方式中,钢件原胚料在加热加工前采用切割的方式,使其形成高宽比为1:2-1:4,其中切割后钢件的宽面为直接受热接触面;

30.其中钢件切割的形状包括圆片状与长条片状,另外在对钢件材料进行加工形变的过程中沿其带状组织分布方向垂直处理。

31.通过采用上述技术方案,这样设置的目的是为了尽可能的让钢件胚料的中心处受热均匀,另外沿其带状组织分布方向垂直处理可以降低钢件形变过程中造成裂纹的概率。

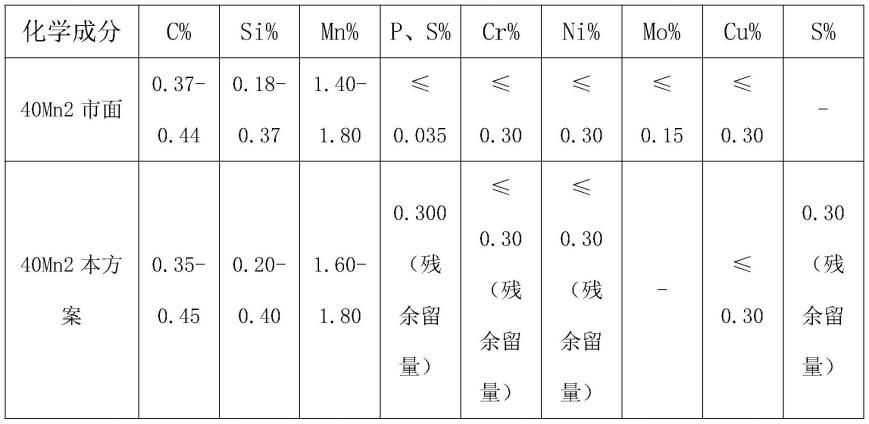

32.在一个优选的实施方式中,一种地质岩心取芯外管材料,采用40mn2材料,化学成分:碳c:0.35-0.45,硅si:0.20-0.40,锰mn:1.60-1.80,磷p:0.300(残余留量),硫s:0.30(残余留量),铬cr≤0.30(残余留量),镍ni≤0.30(残余留量),铜cu≤0.30(残余留量)。

33.在一个优选的实施方式中,钢件管材的外管采用方形外管表面设置。

34.通过采用上述技术方案,能够在工作中减少表面阻力延长使用寿命进一步提升工作效率。

35.本发明的技术效果和优点:

36.(1)本发明提供的40mn2钢的热处理方法,优化了传统的热处理工艺,通过本发明的热处理方法消除工件内部的应力,让工件内部的晶体结构稳定,管材的硬度、强度、韧性以及耐磨性进一步提高,解决了钢件结构容易开裂的问题。

37.(2)本发明的热处理方法操作简单,操作过程绿色环保,前后步骤衔接紧密,为后续加工处理提供了可参考的具体方法,属于比较优异的一种热处理方法。

38.(3)本发明将采用方外管表面,其优点在于能够在工作中减少表面阻力延长使用寿命进一步提升工作效率。

39.(4)通过改进感应加热频率与加热时长,根据所需的要求,配置出1、降低损耗,减少氧化层;2、降低因温度应力而产生的钢件胚料裂纹与开裂的概率,两种方案的工艺配置改善了在不同环境下钢件的使用寿命。

附图说明

40.图1为本发明的方形外管结构示意图。

41.图2为本发明的方形外管结构剖视图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例一:本发明的一种地质岩心取芯外管的制作工艺,

44.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续4h,然后水冷却;

45.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到200℃持续8h,淬火后保温回火;

46.s3:回火完成后出炉空冷至100℃以下,将钢板放入油或水中进行进一步冷却。

47.实施例二:

48.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续5h,然后水冷却;

49.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到400℃持续4h,淬火后保温回火;

50.s3:回火完成后出炉空冷至100℃以下,将钢板放入油或水中进行进一步冷却。

51.实施例三:

52.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续5h,然后水冷却;

53.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到600℃持续3h,淬火后保温回火;

54.s3:回火完成后出炉空冷至100℃以下,将钢板放入油或水中进行进一步冷却。

55.实施例四:

56.s1:先将40mn2钢件放入加热炉中,升高加热炉的温度,加热到830℃,持续5h;

57.s2:将钢件放入箱式加热炉中,升高加热炉的温度,加热到400℃持续3h,等温回火。

58.根据实施例1-4的进一步实施例五方案中,其中钢件的锻造前,原胚料加热方式采用中频感应加热方式,其感应加热频率300hz、加热时间30s并加热至800-1100℃,或感应加热频率1000hz、加热时间20s并加热至800-1100℃,感应加热也就是通过电磁感应现象使线圈内部产生电磁感应涡流,把要加热的坯料放到涡流中使钢件的温度通过涡流迅速升高,从而形成加热的效果,感应加热通过电磁感应装置的电磁感应现象使电能转化成热能,把热能传递给被加热的工件,相比传统的依靠热辐射有较高的热量传递效率;

59.另外感应加热的速度越快,钢件表面所形成的氧化层量也就越少,使得钢材的使用率得到提升,降低损耗;

60.其中在该实施状态下,感应加热频率300hz、加热时间30s并加热至800-1100℃,目的是为了延长加热时间,使得钢件配料的中心处得以加热,尽可能均匀钢件内外温度,降低因温度应力而产生的钢件胚料裂纹与开裂的概率;

61.另外在感应加热频率1000hz、加热时间20s并加热至800-1100℃,其目的是为了缩短加热时间,通过钢件表面所形成的氧化层量减少,使得钢材的使用率得到提升,降低钢材的损耗。

62.针对实施例五的进一步实施例六方案中:钢件原胚料在加热加工前采用切割的方式,使其形成高宽比为1:2-1:4,其中切割后钢件的宽面为直接受热接触面;

63.其中钢件切割的形状包括圆片状与长条片状,另外在对钢件材料进行加工形变的过程中沿其带状组织分布方向垂直处理,这样设置的目的是为了尽可能的让钢件胚料的中心处受热均匀,另外沿其带状组织分布方向垂直处理可以降低钢件形变过程中造成裂纹的概率。

64.一种地质岩心取芯外管材料,其特征在于:采用40mn2材料,化学成分:碳c:0.35-0.45,硅si:0.20-0.40,锰mn:1.60-1.80,磷p:0.300(残余留量),硫s:0.30(残余留量),铬cr≤0.30(残余留量),镍ni≤0.30(残余留量),铜cu≤0.30(残余留量)。

65.另外钢件管材的外管采用方形外管表面设置。

66.40mn2钢是一种中碳调制锰钢,他的主要化学成分为fe、c、mn、si,同时含有cr、ni、cu、mo、s、p等元微量素,具体成分如表1-1所示,40mn2钢的硬度、强度以及耐磨性能都很好,可加工性和热处理工艺性能也都较好,已经广泛应用到负重载荷下的工作的如连杆、螺栓各类零件,但其在回火时容易产生脆性,使强度降低,淬火时容易开裂,耐磨性能不高,需要通过合理的热处理工艺对其性能改进。

[0067][0068]

表1-1

[0069]

其中mn%在1.60-1.80中能对铁素体和奥氏体产生固溶强化作用,提高钢的脆硬性和耐磨性,并且可降低共析温度,是珠光体更加的分散,细化了珠光体,对钢的强度的提升起到重要效果。

[0070][0071]

40mn2钢在淬火后,会根据回火温度的不同,得到成品的性能也有不同。在回火温度升高时,组织由回火马氏体转变为回火屈氏体,但如果回火温度继续升高,到600℃时则会转变成回火索氏体,导致钢材的硬度和耐磨性下降;

[0072]

但如果提高淬火的温度,40mn2钢中的碳充分会得到充分地扩散,分布更加均匀,合金元素溶入奥氏体中,会转变成细小的板条马氏体,提高钢的强度、韧性,但随着温度的继续升高,另外根据现有技术文献中记载,当温度达到950℃时,由于40mn2钢中含有较多的锰,会使得钢更容易在高温时产生裂纹,导致粗大的晶粒的形成,降低钢材的质量;

[0073]

在实施例1-4中对40mn2钢材进行正火两次能明显地提高40mn2钢在室温下的韧性;这两次的正火要求第一次正火用较高的温度,能令其他成分更容易溶解在奥氏体中,使钢材的成分更加均匀,第二次用相对较低温度温度进行正火,可以使奥氏体晶粒更加地细小且分布更加均匀,在材料冷却后得到的组织更加细小、均匀,从而达到对钢材的裂纹及开裂等问题,达到有效的处理及抑制;

[0074]

在实施例1-4中第一次使用830℃进行正火,第二次适当地降低温度进行正火,同时冷却速度也不会太快,这样能保证得到的40mn2钢材的抗裂性更好。

[0075]

最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

[0076]

其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

[0077]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1