改善热轧60Si2Mn弹簧圆钢脱碳层深度的生产方法与流程

本发明属于弹簧钢生产,具体涉及一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法。

背景技术:

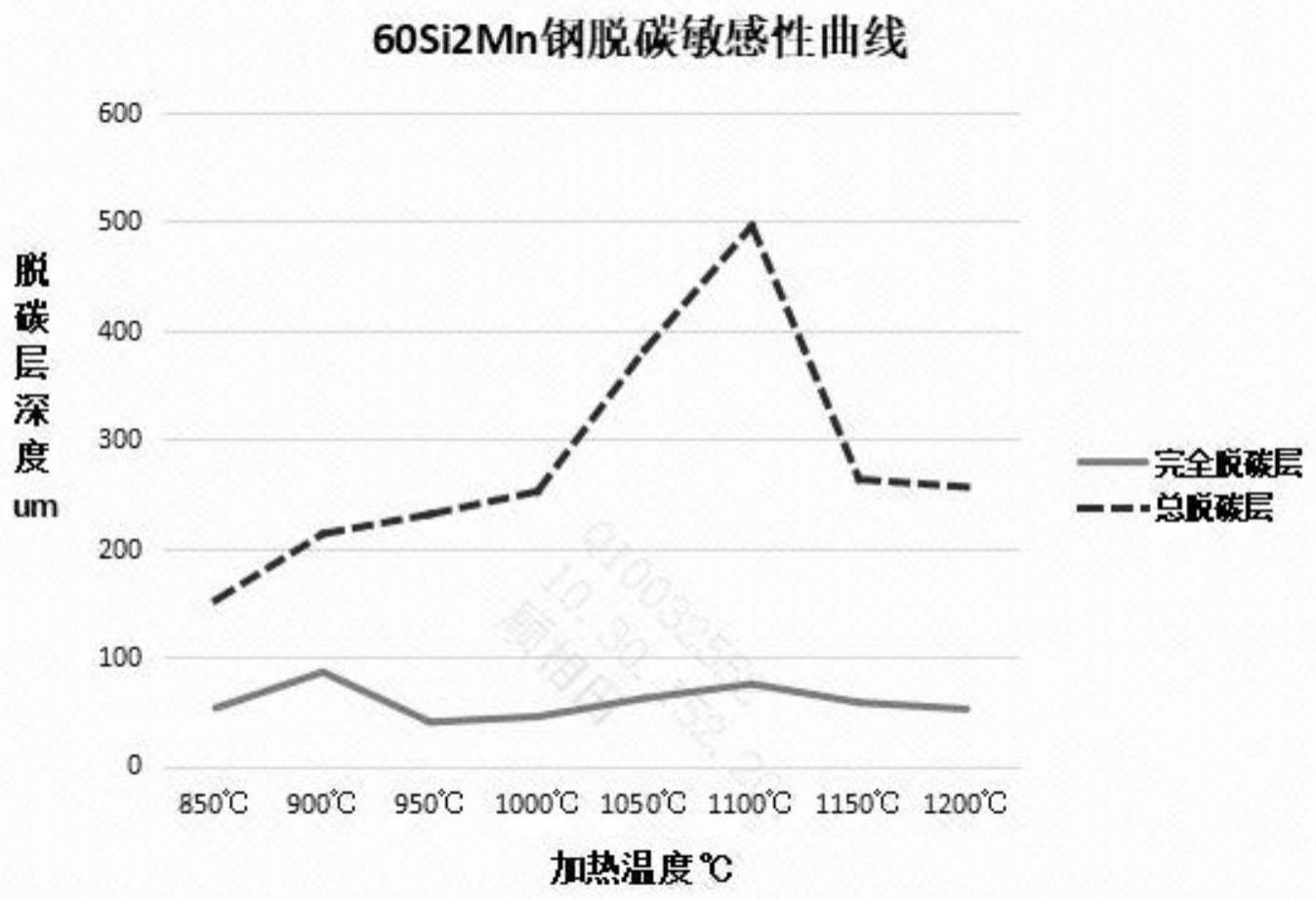

1、弹簧零件由于进行长期的往复运动,需要非常高的疲劳寿命,对材料要求高屈强比、高洁净度、表面质量良好、较低的塑性。在弹簧的服役期间经常出现疲劳断裂的现象,多数是由于表面脱碳层严重,导致发生塑性变形,成为疲劳裂纹源,所以弹簧钢对钢材脱碳层深度要求严格。目前常用的60si2mn弹簧圆钢,由于碳、硅含量较高,脱碳敏感性高,脱碳层深度是制约其产品质量的关键因素。

2、现有技术,在多数生产弹簧钢厂家,60si2mn钢脱碳层控制水平较差且不稳定,一般采用矩形连铸坯生产,导致轧后钢材圆周脱碳层不均匀,对应矩形连铸坯角部位置脱碳层更加严重,为了保证脱碳层深度合格,采用钢材表面剥皮的方式,造成了成材率损失,生产成本的增加。

3、为了解决60si2mn圆钢脱碳层严重,生产效率低的问题,需要研究开发一种有效降低60si2mn弹簧圆钢脱碳层深度的生产方法。

技术实现思路

1、本发明的目的在于提供一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,以解决现有60si2mn弹簧圆钢生产过程脱碳层严重,生产效率低的问题。

2、为实现上述目的,本发明提供如下技术方案:一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,所述方法依次包括如下步骤:

3、1)坯料准备;

4、2)装炉控步,采用梁式步进加热炉加热,装炉进行控步;

5、3)加热控制,炉内残氧量波动范围2~5%;总加热时间150~200分钟;加热温度要求:加热一段1000~1050℃,加热二段1230~1250℃,均热段1220~1240℃;

6、4)控轧控冷,温度要求:开轧温度1100~1180℃;终轧温度900~1000℃;上冷床温度800~900℃;下冷床温度240~320℃,后入坑保温。

7、优选的,所述坯料准备要求为:坯料为直径φ250mm-φ310mm圆形连铸坯,长度11000mm,长度偏差±100mm;坯料表面质量良好,无裂纹、结疤、凹陷缺陷。

8、优选的,所述装炉控步要求装1支钢坯空2步的方式装炉。

9、优选的,轧制比≥20。

10、本发明的有益效果:

11、(1)本发明所涉及的一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,通过采用圆形连铸坯料代替矩形坯料,使得加热过程坯料周向受热均匀,完全避免了矩形坯角部脱碳严重的问题,使得轧后钢材脱碳更加均匀,加工成弹簧后组织均匀,性能更加稳定;

12、(2)本发明所涉及的一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,采用大轧制比生产,要求轧制比≥20,轧制过程钢材充分延伸,使得铸坯原始脱碳层拉长变薄,能够有效降低轧后钢材脱碳层深度,同时提高钢材内部质量。

13、(3)本发明所涉及的一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,通过采用装炉控步的方法,在实际生产过程能够实现缩短加热时间,而不影响其他钢种生产,为弹簧钢生产提供了有利条件。

14、(4)本发明所涉及的一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,采用控制炉内残氧含量、控制加热时间和加热温度,实现高温短时强氧化加热技术,能够显著降低60si2mn钢脱碳速率及总脱碳深度,避免钢材轧后剥皮,提高了生产效率。

技术特征:

1.一种改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,其特征在于:所述方法依次包括如下步骤:

2.根据权利要求1所述的改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,其特征在于:所述坯料准备要求为:坯料为直径φ250mm-φ310mm圆形连铸坯,长度11000mm,长度偏差±100mm;坯料表面质量良好,无裂纹、结疤、凹陷缺陷。

3.根据权利要求1所述的改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,其特征在于:所述装炉控步要求装1支钢坯空2步的方式装炉。

4.根据权利要求2所述的改善热轧60si2mn弹簧圆钢脱碳层深度的生产方法,其特征在于:轧制比≥20。

技术总结

本发明涉及弹簧钢生产方法技术领域,具体公开了一种改善热轧60Si2Mn弹簧圆钢脱碳层深度的生产方法,包括步骤:坯料准备,装炉控步,加热控制,炉内残氧量波动范围2~5%;总加热时间150~200分钟;温度要求:加热一段1000~1050℃,加热二段1230~1250℃,均热段1220~1240℃;控轧控冷,温度要求:开轧温度1100~1180℃;终轧温度900~1000℃;上冷床温度800~900℃;下冷床温度240~320℃,后入坑保温。采用控制炉内残氧含量、控制加热时间和加热温度,实现高温短时强氧化加热技术,能够显著降低60Si2Mn钢脱碳速率及总脱碳深度,避免钢材轧后剥皮,提高了生产效率。

技术研发人员:杨国,孙远伟,常志刚,王玉峰,黄旭光,张智涛,李崇建,朱雷,姜超

受保护的技术使用者:青岛特殊钢铁有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!