一种带有内螺旋磨削液供给通道的磨削电主轴

1.本发明涉及一种磨削电主轴,涉及一种带有内螺旋磨削液供给通道的磨削电主轴。

背景技术:

2.磨削加工是砂轮对工件被加工表面做功达到去除多余材料的目的,砂轮和工件之间高速切削过程中的摩擦会产生能量转换,大部分能量被转化为热能,会在短时间内聚集在工件的表层,形成很大的温度梯度,磨削区的高温会使被加工表面出现热变形从而降低工件表面加工质量和精度,影响加工效率。向磨削区域喷射磨削液能够带走加工过程中产生的大部分热量,另一部分热量则会被切削过程产生的磨屑带走,磨削液有效降低工件表面温度,减小加工过程中产生的热量对工件表面的影响,保证加工效率,提高工件表面质量与精度。磨削中产生的磨屑和砂轮破碎的磨粒等会堵塞砂轮并且划伤已加工表面,磨削液能够带走残余在工件表面的碎屑。磨削液还能够提供很好的润滑条件,减小磨粒与工件以及磨屑与工件之间的摩擦,防止碎屑黏附到砂轮上,减小砂轮磨损延长刀具使用寿命。另外,特定的磨削液磨削铁系材料还会对已加工表面起到防锈作用。

3.目前磨削液加注方式主要有普通切向供液法、高压喷注法、气流挡板辅助法,砂轮内供液法等。普通切向供液法的切削液通过外置供液系统的喷嘴浇注在工件上,供液压力较低,流速低,磨削液较难达到切削区,对高速磨削冷却效果差;气流挡板辅助法通过加设挡板改变气流场分布,提高磨削液有效供液量,需要特意制作挡板,砂轮直径改变时需要调整挡板位置;砂轮内供液法由砂轮内部直接提供磨削液,不需要特制喷嘴和导管,但是磨削区有效供液量小,砂轮高速旋转造成磨削液飞溅对环境不利;高压喷注法是在大于0.2mpa的供液压力下通过专门的通道将磨削液注入切削区,冷却和润滑效果好,同时,高压切削液提供的能量能够减小刀-屑接触长度,使切屑卷曲起到断屑器的作用。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种稳定性好、回转精度高、加工方便的带有内螺旋磨削液供给通道的磨削电主轴。本发明采用极细中心通孔配合螺旋通道来供给磨削液并与磨削主轴做为一体,降低主轴转动过程中磨削液产生的离心力对轴承转子的影响并避免了另外加设磨削液供给轴带来震动影响精度,提高轴承的稳定性,采用粉末冶金的方法压制磨削主轴,解决了传统机械加工造成材料浪费以及螺旋通道难加工的问题,降低成本,粉末冶金的孔隙特征使其较传统机械加工的热变形更小,并且适当延长热处理时间,加入合金元素等能够提升硬度和耐磨性。

5.本发明的目的是通过以下技术方案实现的:一种带有内螺旋磨削液供给通道的磨削电主轴,包括磨削主轴、气体静压前轴承和气体静压后轴承,其中:所述磨削主轴为中部设置有环状凸缘的圆柱状结构,磨削主轴在轴向开设有极细

中心通孔和螺旋流道;所述气体静压前轴承为筒状结构,套设在磨削主轴的上部;所述气体静压后轴承为上部设置有环状凹槽的筒状结构,套设在磨削主轴的下部;所述环状凸缘位于环状凹槽内部。

6.本发明中,所述磨削电主轴还包括前端盖,所述前端盖同轴套设在磨削主轴上,并固定在前轴承上方;所述磨削电主轴还包括后端盖,所述后端盖同轴套设在磨削主轴上并固定在后轴承下方;所述磨削电主轴还包括电机,所述电机冷装套设在磨削主轴上,并固定在前端盖上方。

7.相比于现有技术,本发明具有如下优点:1、现有的磨削电主轴常采用的磨削液供给方法多为高压喷注法,其冷却和润滑效果好,且高压切削液提供的能量能够起到断屑器的作用。与传统高压喷注法在主轴中开设专门通道放置供液轴,在供液轴的轴心开设中心通道相比,本发明将供液通道做到主轴里,并且在中心孔的周围加设螺旋通道。

8.2、本发明将减薄磨削轴的内螺旋磨削液供给通道应用于磨削主轴中,将供给液通道与主轴做为一体,避免磨削液供给轴作为单独工件在高速磨屑过程中产生振动影响加工精度。在原有的中心流道的基础上,在中心流道周围开设螺旋流道,并且由于柔性液体控制难的原因,流道应设计较细,中心流道能够释放主轴成型时产生的成型应力,避免在主轴轴心处产生应力集中;螺旋流道内磨削液流动呈现螺旋流,流体的流动诱导转子发生横向震动,通过改变螺旋流道的螺距和直径将横向振动控制在合理的范围内能够一定程度抵消中心流道内流体产生的离心力,降低离心力对轴承转子的影响,提高稳定性,保证加工精度;同时由于螺旋流道的特殊形态,使流体在主流方向上局部产生涡流形态,通过增加涡流量来增加近壁区流体的紊乱程度,破坏近壁区边界层,减小边界层厚度,提高供液效率。

9.3、螺旋流道与中心流道用蜡加工成型,主轴转子采用粉末冶金工艺压制成型,再通过高温将蜡加热融化得到带有流道的磨削主轴,与传统机械加工相比,粉末冶金避免了毛坯材料的浪费,降低了成本。粉末冶金的孔隙特征使其较传统机械加工的热变形更小,并且适当延长热处理时间,加入合金元素等能够提升硬度和耐磨性。

附图说明

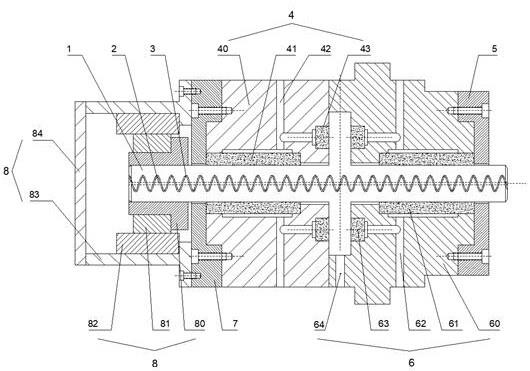

10.图1为本发明磨削电主轴的轴向剖面结构示意图;图2为本发明磨削电主轴的局部放大示意图;图3为本发明磨削电主轴的立体结构示意图;图中,1、磨屑主轴,2、中心通孔,3、螺旋流道,4、气体静压前轴承,40、前轴承座,41、前多孔质径向轴承,42、前进气孔,43、前多孔质推力轴承,5、后端盖,6、气体静压后轴承,60、后轴承座,61、后多孔质径向轴承,62、后进气孔,63、后多孔质推力轴承,64、出气孔,7、前端盖,8、电机,80、电机轴,81、转子,82、定子,83、电机座,84、电机端盖。

具体实施方式

11.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本

发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。在本发明的描述中,需要理解的是:术语“上”“下”“水平”“纵向”等指示方位的词语只是为了便于描述本发明,而不是指示或暗示所指的元件必须具有特定的方位,并且发明描述中轴承采用气体静压轴承多孔质节流方式是为了便于描述本发明,因此不能理解为对本发明的具体限定。

12.本发明中,壳体是个圆柱面,圆柱面的母线方向称为轴向,同一圆截面上的半径方向称为径向。

13.如图1-图3所示,本发明中带有内螺旋磨削液供给通道的磨削电主轴包括磨削主轴1、气体静压前轴承4和气体静压后轴承5,其中:所述磨削主轴1为中部设置有环状凸缘的“中”字型结构,磨削主轴1在轴向开设有极细中心通孔2和螺旋流道3;所述气体静压前轴承4为筒状结构,套设在磨削主轴1的上部;所述气体静压后轴承6为上部设置有环状凹槽的筒状结构,套设在磨削主轴1的下部,所述环状凸缘位于环状凹槽内部。

14.本发明中,所述中心通孔2和螺旋流道3均用蜡加工成型,主轴采用粉末冶金工艺压制成型,再加热主轴融化蜡材料形成带有中心通孔2和螺旋流道3的磨削主轴1。

15.本发明中,所述气体静压前轴承4以多孔质节流气体静压轴承为例,包括前轴承座40、前进气孔道42、前多孔质径向轴承41和前多孔质推力轴承43,所述前轴承座40的下表面开设有圆环状凹槽a,圆环状凹槽a的上表面开设有气体流道a,气体流道a一侧通过矩形倒角与圆环状凹槽a连通,气体流道a另一侧与前进气孔道42连通;所述前轴承座40内壁径向开设有环状凹槽a,环状凹槽a侧壁开设有气体流道b,气体流道b一侧通过矩形倒角与环状凹槽a连通,气体流道b另一侧与前进气孔道42连通;所述前多孔质径向轴承41为圆柱筒状结构,设置在前轴承座40内壁的环状凹槽a内;所述前多孔质推力轴承43为圆环状结构,设置在前轴承座40下表面的圆环状凹槽a内。

16.本发明中,所述气体静压后轴承6以多孔质节流气体静压轴承为例,包括后轴承座60、后进气孔道62、后多孔质径向轴承61、后多孔质推力轴承63和出气孔道64,所述后轴承座60上表面开设有环状凹槽,磨削主轴1的环状凸缘位于环状凹槽内;所述后轴承座60的环状凹槽侧壁开设有出气孔道64与外界连通;所述后轴承座60环状凹槽下表面开设有圆环状凹槽b,圆环状凹槽b的下表面开设有气体流道c,气体流道c一侧通过矩形倒角与圆环状凹槽b连通,气体流道c另一侧与后进气孔道62连通;所述后轴承座60内壁径向开设有环状凹槽b,环状凹槽b侧壁开设有气体流道d,气体流道d一侧通过矩形倒角与环状凹槽b连通,气体流道d另一侧与后进气孔道62连通;所述后多孔质径向轴承61为圆柱筒状结构,设置在后轴承座60内壁的环状凹槽b内;所述后多孔质推力轴承63为圆环状结构,设置在后轴承座60下表面的圆环状凹槽b内。

17.本发明中,所述气体静压前轴承4的内侧壁与磨削主轴1的环状凸缘上方的圆柱状结构外侧壁之间设置有环形孔缝,所述气体静压前轴承4下表面与磨削主轴1的环状凸缘上表面之间设置有环形孔缝。

18.本发明中,所述气体静压后轴承6的环状凹槽内侧壁与磨削主轴1的环状凸缘外侧壁之间设置有环形孔缝,所述气体静压后轴承6的内侧壁与磨削主轴1的环状凸缘下方的圆

柱状结构外侧壁之间设置有环形孔缝,所述气体静压后轴承6的环状凹槽的下表面与磨削主轴1的环状凸缘下表面之间设置有环形孔缝。

19.本发明中,所述气体静压前轴承4与磨削主轴1之间设置的环形孔缝,所述气体静压后轴承6与磨削主轴1之间设置的环形孔缝,各个相邻的孔缝之间相互连通。

20.本发明中,所述磨削电主轴还包括前端盖7,所述前端盖7同轴套设在磨削主轴1上,与磨削主轴1间隙配合,前端盖7与磨削主轴1之间通过密封圈进行密封,且前端盖7位于气体静压前轴承4上方并通过螺栓连接固定在气体静压前轴承4上。

21.本发明中,所述磨削电主轴还包括后端盖5,所述后端盖5同轴套设在磨削主轴1上,与磨削主轴1间隙配合,后端盖5与磨削主轴1之间通过密封圈进行密封,且后端盖5位于气体静压后轴承6下方并通过螺栓连接固定在气体静压后轴承6上。

22.本发明中,所述磨削电主轴还包括电机8,所述电机8包括电机轴80、转子81、定子82、电机座83和电机端盖84,其中:所述电机轴80冷装套设在磨削主轴1上,与磨削主轴1过盈配合;所述转子81冷装套设在电机轴80上,与电机轴80过盈配合;所述定子82冷装套设在电机座83上;所述电机座83位于前端盖7上方并通过螺栓连接固定在前端盖7上;所述电机端盖84位于电机座83上方并通过螺栓连接固定。

23.本发明中,带有螺旋流道的磨削电主轴的主轴局部放大图如图2所示,减薄磨削轴的同时将供给磨削液流道与主轴做到一起,保留中心通孔2,加设螺旋流道3。

24.本发明提出的用于减薄磨削轴的内螺旋磨削液供给通道,利用螺旋流道内磨削液的流动诱导转子发生横向震动,通过改变螺旋流道的螺距和直径将横向振动控制在合理的范围内能够一定程度抵消中心流道内流体产生的离心力,降低离心力对轴承转子的影响,提高稳定性,保证加工精度。同时由于螺旋流道的特殊形态,使流体在主流方向上局部产生涡流形态,通过增加涡流量来增加近壁区流体的紊乱程度,破坏近壁区边界层,减小边界层厚度,提高供液效率。

25.本发明考虑到螺旋流道难加工性,对主轴转子采用粉末冶金工艺压制成型,与传统机械加工相比,粉末冶金避免了毛坯材料的浪费,降低了成本。粉末冶金的孔隙特征使其较传统机械加工的热变形更小,并且适当延长热处理时间,加入合金元素等能够提升硬度和耐磨性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1