一种从熔盐氯化废盐中提钪的方法与流程

1.本发明涉及资源回收技术领域,尤其涉及一种从熔盐氯化废盐中提钪的方法。

背景技术:

2.氧化钪(sc2o3)是钪制品中最为重要的产品。钪在地壳中的含量十分稀少,且常与其他金属伴生,目前还不能直接从含钪的矿物中提取氧化钪或其化合物;另一方面,它的物化性质与其他过渡元素尤其是稀土元素极为接近,这使得氧化钪的提取非常困难。

3.我国钛资源丰富,但高品质的钛矿很少。由于氧化钪与铌、铀、钒等氧化物生成热高,非常稳定,熔盐氯化时,留在废熔盐渣中,其中钪的含量可达200~350g/t,比原矿中含量高出10倍左右,因此熔盐氯化废盐是很好的提取氧化钪的原料。然而,现有技术中的生产过程中所排放的熔盐氯化渣等污染物国内外尚无经济有效的处理技术,均以石灰拌和后荒原堆置(国外)或专业渣场填埋(国内)的方式处理,这样便浪费了有价的钪资源。

4.因此,现有技术中存在对从熔盐氯化废盐中提钪的方法改进的需求。

技术实现要素:

5.有鉴于此,本发明实施例的目的在于提出一种熔盐氯化废盐中提钪的方法,本方法操作方便、工艺流程简单、生产成本低、环保效益好,易于实现工业化,可高效回收熔盐氯化废盐中有价元素钪。

6.基于上述目的,本发明实施例的提供了一种熔盐氯化废盐中提钪的方法,该方法包括以下步骤:

7.s1对熔盐氯化废盐进行水浸以获得浸出液、浸出残渣、洗水,浸出残渣洗涤后作为提钛原料回收,洗水循环用于浸出;

8.s2使用还原剂还原浸出液中的铁和钛;

9.s3使用复合萃取剂多级逆流旋流萃取还原后浸出液中的钪以得到第一负载有机相和第一萃余液;

10.s4使用强氧化性、强碱性溶液对第一负载有机相进行多级逆流旋流反萃,获得反萃有机相和固体反萃物,反萃后有机相经稀酸再生可回用再次用于钪的萃取;

11.s5对固体反萃物焙烧高温转化、细磨后再经稀酸浸出,以获得富钪液和残渣;

12.s6使用复合萃取剂逆流旋流萃取富钪液中的钪,获得第二负载有机相和第二萃余液;

13.s7使用复合酸溶液洗脱第二负载有机相中的残留金属杂质;

14.s8使用碱液对洗脱后的第二负载有机相进行多级逆流旋流反萃,以获得杂质含量<1%的钪氢氧化物,钪氢氧化物经盐酸溶解、草酸沉淀、高温焙烧,最后获得纯度≥99.9%的氧化钪。

15.在一些实施方式中,在s1中,熔盐氯化废盐中钪含量为20~200g/t,水浸时液固比为体积:质量=(1~10):1,浸出过程中需保持溶液ph<2以避免钪离子水解进入固相浸出

残渣中,在ph不满足要求时加酸调节至ph<2,浸出过程加强搅拌,浸出时间为2~5h以保证钪充分浸出,洗涤时洗水保持ph<2以防止钪离子水解,所述洗水可返回水浸工序,浸出残渣洗涤至盐分质量百分比<0.05%为止。

16.在一些实施方式中,在s2中,还原剂包括铁屑、还原铁粉、亚硫酸盐、gbs、铝粉或镁粉,还原剂的用量为将浸出液中铁和钛完全还原的理论需求量的1~1.5倍,还原时浸出液体系温度需控制在50~90℃。

17.在一些实施方式中,在s3中,复合萃取剂包括体积百分比如下的各组分:5%~30%的tbp、5%~30%的p204、0%~10%的p229以及50%~90%的260#溶剂油,萃取时有机相的复合萃取剂和水相还原后的浸出液的体积比为1:(1~30),萃取设备为耐酸碱旋流萃取器,萃取级数≥1。

18.在一些实施方式中,在s4中,强氧化性、强碱性的溶液包括熔盐氯化尾气净化所产生的强氧化性、碱性废盐水和/或氯碱化工尾气吸收废液,反萃时第一负载有机相和强氧化性、强碱性溶液的体积比为1:(1~10),反萃设备为耐酸碱旋流萃取器,反萃级数≥1。

19.在一些实施方式中,在s5中,固体反萃物中包括铁、锰、钛、镁、锆、钙、铝、钪等元素的氢氧化物或氧化物,其中,钪的含量为0.1%~5%,固体反萃物在700~900℃的温度下进行焙烧高温转化,焙烧时间在3~6h,焙烧后转化为氧化物,焙烧产物细磨至250目以下的粒径范围,然后经稀酸常温浸出,稀酸为0.5~5mol/l硫酸或0.5~5mol/l盐酸,浸出时间2~5h。

20.在一些实施方式中,在s6中,复合萃取剂包括体积百分比如下的各组分:5%~30%的tbp、5%~20%的p204、0%~10%的p229以及50%~90%的260#溶剂油,萃取时有机相的复合萃取剂和水相还原后的浸出液的体积比为1:(1~10),萃取设备为耐酸碱旋流萃取器,萃取级数≥1。

21.在一些实施方式中,在s7中,复合酸溶液包括酸液和强氧化剂,酸液包括浓度为1~5mol/l的硫酸或盐酸,强氧化剂包括臭氧、双氧水,添加浓度1~2mol/l,洗脱时间10~30min,洗脱级数≥1。

22.在一些实施方式中,在s8中,碱液为naoh或氨水,浓度约1.5~3mol/l,反萃时第二负载有机相和碱液的体积比为1:(0.5~2),反萃设备为耐酸碱旋流萃取器,反萃级数≥1。

23.在一些实施方式中,在s8中,钪氢氧化物经盐酸溶解,盐酸浓度1~5mol/l,再以草酸或草酸钠沉淀,草酸或草酸钠的加入量为将钪离子完全沉淀需要的理论质量的1~1.5倍,沉淀物经离心过滤脱水后在600~900℃焙烧3~6h进行脱水和转型,最后获得纯度≥99.9%的氧化钪产品。

24.本发明至少具有以下有益技术效果:

25.本发明通过对熔盐氯化废盐水浸分离浸出液,对浸出液进行还原、多级逆流旋流萃取、反萃,再对富集了钪的固体反萃物进行高温转化使其基本转型为氧化物,经酸液浸出再次进行多级逆流旋流萃取、反萃得到钪氢氧化物,处理后最终得到纯度≥99.9%的氧化钪产品,本方法操作方便、工艺流程简单、生产成本低、环保效益好,易于实现工业化,可高效回收熔盐氯化废盐中有价元素钪。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。

27.图1为本发明提供的从熔盐氯化废盐中提钪的实施例的示意图。

具体实施方式

28.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

29.本发明的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含;本发明的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

30.此外,在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

31.如图1所示为本发明提供的从熔盐氯化废盐中提钪的方法,该方法包括以下步骤:

32.s1对熔盐氯化废盐进行水浸以获得浸出液、浸出残渣、洗水,浸出残渣洗涤后作为提钛原料回收,洗水循环用于浸出;

33.s2使用还原剂还原浸出液中的铁和钛;

34.s3使用复合萃取剂多级逆流旋流萃取还原后浸出液中的钪以得到第一负载有机相和第一萃余液;

35.s4使用强氧化性、强碱性溶液对第一负载有机相进行多级逆流旋流反萃,获得反萃有机相和固体反萃物,反萃后有机相经稀酸再生可回用再次用于钪的萃取;

36.s5对固体反萃物焙烧高温转化、细磨后再经稀酸浸出,以获得富钪液和残渣;

37.s6使用复合萃取剂逆流旋流萃取富钪液中的钪,获得第二负载有机相和第二萃余液;

38.s7使用复合酸溶液洗脱第二负载有机相中的残留金属杂质;

39.s8使用碱液对洗脱后的第二负载有机相进行多级逆流旋流反萃,以获得杂质含量<1%的钪氢氧化物,钪氢氧化物经盐酸溶解、草酸沉淀、高温焙烧,最后获得纯度≥99.9%的氧化钪。

40.进一步地,在s1中,熔盐氯化废盐中钪含量为20~200g/t,因为熔盐氯化废盐中可溶性组分约占熔盐氯化废盐总量的75%~90%,熔盐氯化废盐中的钪主要以可溶性盐的形式存在,通过水浸可将钪基本转入溶液中,水浸时液固比为体积:质量为(1~10):1,浸出过程中需保持溶液ph<2以避免钪离子水解进入固相浸出残渣中,在ph不满足要求时可适当加酸调节至ph<2,浸出过程加强搅拌,浸出时间为2~5h以保证钪充分浸出,洗涤时用于洗涤的水也需保持ph<2以防止钪离子水解,洗水可返回水浸工序,浸出残渣洗涤至盐分质量

百分比<0.05%为止。

41.进一步地,在s2中,还原剂包括铁屑、还原铁粉、亚硫酸盐、gbs、铝粉或镁粉,还原剂的用量为将浸出液中铁和钛完全还原的理论需求量的1~1.5倍,还原时浸出液体系温度需控制在50~90℃。

42.进一步地,在s3中,复合萃取剂包括体积百分比如下的各组分:5%~30%的tbp、5%~30%的p204、0%~10%的p229以及50%~90%的260#溶剂油,萃取前无需将有机相的复合萃取剂皂化,萃取过程酸度增加对钪离子的萃取基本没有影响但有利于抑制对其它离子的萃取,萃取时有机相的复合萃取剂和水相还原后的浸出液的体积比为1:(1~30),萃取设备为耐酸碱旋流萃取器,萃取级数≥1。

43.进一步地,在s4中,强氧化性、强碱性的溶液包括熔盐氯化尾气净化所产生的强氧化性、碱性废盐水和/或氯碱化工尾气吸收废液,为保证强氧化性、强碱性的溶液中碱浓度5%~15%,可适当向其添加烧碱,反萃时第一负载有机相和强氧化性、强碱性溶液的体积比为1:(1~10),反萃设备为耐酸碱旋流萃取器,反萃级数≥1。

44.进一步地,在s5中,固体反萃物中包括铁、锰、钛、镁、锆、钙、铝、钪等元素的氢氧化物或氧化物,其中,钪的含量为0.1%~5%,固体反萃物在700~900℃的温度下进行焙烧高温转化,焙烧时间在3~6h,焙烧后转化为氧化物,焙烧的目的是将铁、锰、钛、锆等元素的化合物转变为在常温稀酸中不溶或微溶或溶解缓慢的氧化物以利于后续稀酸常温浸出时钪与杂质的分离,焙烧产物细磨至250目以下的粒径范围,然后经稀酸常温浸出,稀酸为0.5~5mol/l硫酸或0.5~5mol/l盐酸,浸出时间2~5h。

45.进一步地,在s6中,复合萃取剂包括体积百分比如下的各组分:5%~30%的tbp、5%~30%的p204、0%~10%的p229以及50%~90%的260#溶剂油,萃取前无需将有机相的复合萃取剂皂化,萃取过程酸度增加对钪离子的萃取基本没有影响但有利于抑制对其它离子的萃取,萃取时有机相的复合萃取剂和水相还原后的浸出液的体积比为1:(1~10),萃取设备为耐酸碱旋流萃取器,萃取级数≥1。

46.进一步地,在s7中,复合酸溶液包括酸液和强氧化剂,酸液包括浓度为1~5mol/l的硫酸或盐酸,强氧化剂包括臭氧、双氧水,添加浓度1~2mol/l,洗脱时间10~30min,洗脱级数≥1。

47.进一步地,在s8中,碱液为naoh或氨水,浓度约1.5~3mol/l,反萃时第二负载有机相和碱液的体积比为1:(0.5~2),反萃设备为耐酸碱旋流萃取器,反萃级数≥1。

48.进一步地,在s8中,钪氢氧化物经盐酸溶解,盐酸浓度1~5mol/l,盐酸溶解过程可将含硅杂质去除,含钪除杂液再以草酸或草酸钠沉淀钪离子,草酸和草酸钠的加入量为将钪离子完全沉淀需要的理论质量的1~1.5倍,沉淀物经离心过滤脱水后在600~900℃焙烧3~6h进行脱水和转型,最后获得纯度≥99.9%的氧化钪产品。

49.下面根据具体实施例对本发明作出进一步解释。

50.实施例1

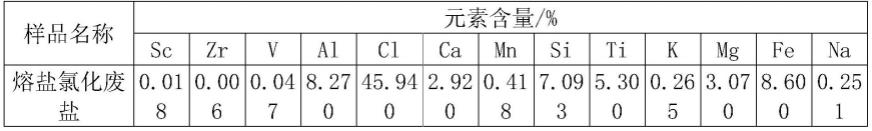

51.某次取样获得的熔盐氯化废盐主要成分如表1所示。

52.表1某次取样获得的熔盐氯化废盐主要成分

[0053][0054]

以液固比2.5:1对熔盐氯化废盐进行水浸,浸出过程加强搅拌,浸出时间为3h,钪的浸出率约88%,获得浸出液,浸出液ph为0.8;使用将浸出液中铁和钛完全还原的理论需求量的1.1倍的gbs还原剂还原浸出液中的铁和钛,还原时浸出液体系温度需控制在55℃,还原过程钪不损失;使用复合萃取剂10%的tbp、15%的p204、5%的p229以及70%的260#溶剂油在不皂化的条件下直接多级逆流旋流萃取还原后溶液中的钪,相比1:10,该钪的萃取率达99%,含钪溶液中其余杂质的萃取率仅0.1%~6%左右;利用碱浓度调至10%左右的熔盐氯化尾气净化所产生的强氧化性、碱性废盐水对负载有机相进行反萃,相比1:1,钪反萃率99%,获得富集钪的反萃物;反萃物在800℃下进行焙烧高温转化,焙烧时间为4h,焙烧后获得氧化物,将其细磨至250目以下的粒径范围,然后以3mol/l的硫酸浸出2h,得杂质含量低的富钪液,该过程钪的浸出率约96%;使用复合萃取剂10%的tbp、15%的p204、5%的p229以及70%的260#溶剂油在不皂化的条件下直接多级逆流旋流萃取还原后溶液中的钪,相比10:1,该钪的萃取率达99%,含钪溶液中其余杂质的萃取率仅0.1%~1%左右;以添加了1.5mol/l双氧水的5mol/l的硫酸溶液洗脱负载有机相中残留的杂质,洗脱的时间为15min,洗脱级数为3,该过程钪的损失率约0.25%;以2.5mol/l的naoh溶液对负载有机相进行多级逆流旋流反萃,相比1:1,获得杂质含量<1%的钪氢氧化物,该过程钪的反萃率约99%;钪氢氧化物依次经浓度为3mol/l的盐酸完全溶解、草酸钠沉淀后获得沉淀物,所述草酸钠的加入量为将钪离子完全沉淀需要的理论质量的1.1倍,所述沉淀物经离心过滤和脱水后在800℃焙烧6h,最后获得纯度99.95%的氧化钪。

[0055]

以上是本发明公开的示例性实施例,但是应当注意,在不背离权利要求限定的本发明实施例公开的范围的前提下,可以进行多种改变和修改。根据这里描述的公开实施例的方法权利要求的功能、步骤和/或动作不需以任何特定顺序执行。此外,尽管本发明实施例公开的元素可以以个体形式描述或要求,但除非明确限制为单数,也可以理解为多个。

[0056]

应当理解的是,在本文中使用的,除非上下文清楚地支持例外情况,单数形式“一个”旨在也包括复数形式。还应当理解的是,在本文中使用的“和/或”是指包括一个或者一个以上相关联地列出的项目的任意和所有可能组合。

[0057]

上述本发明实施例公开实施例序号仅仅为了描述,不代表实施例的优劣。

[0058]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1