水钻加工磨轮及其制备方法与流程

本发明属于水钻加工,特别涉及一种水钻加工磨轮及其制备方法。

背景技术:

1、水钻是将珠坯切割成钻石刻面得到的一种饰品辅件,因为较经济,同时视觉效果上又有钻石般的夺目感觉,因此很受人们的欢迎。目前,水钻制造工艺主要分两步骤:第一部分是水钻的形状制造(半成品),主要通过水钻磨抛机实现;第二部份是指半成品的后序加工,其过程主要由清洗、吸模、检验、再清洗、镀银和喷漆等工序组成。

2、其中,水钻磨抛机会使用多个水钻加工磨轮和多个水钻加工抛光轮分别用于对水钻进行磨抛加工。现有的水钻加工磨轮通常包括碳钢磨轮基体、碳钢磨轮基体表面的镍层和电镀在镍层上的金刚砂层,金刚砂层的厚度在1mm左右,金刚砂层采用220目以上的金刚砂制成。

3、通常情况下,一个水钻加工磨轮的使用时间为15-20天,加工成本在500-600元;则看出水钻加工磨轮的使用时间较短,水钻磨抛机需要经常停机更换,不但费时费力,不但成本较高,还会降低产量。

技术实现思路

1、为了解决前述问题,本发明实施例提供了一种水钻加工磨轮及其制备方法,该水钻加工磨轮的使用时间为2.5年,加工成本在9000元左右;单位成本的使用时间更长,可降低成本;可减少水钻磨抛机的停机时间,提升生产效率;可减少更换次数,节约劳力。所述技术方案如下:

2、一方面,本发明实施例提供了一种水钻加工磨轮,包括圆柱状的碳钢磨轮基体1和套设于碳钢磨轮基体1外的多个磨料套2,多个磨料套2于碳钢磨轮基体1的轴线方向上并排设置且其均与碳钢磨轮基体1同轴设置,所述磨料套2通过环氧树脂3粘接在碳钢磨轮基体1上;所述磨料套2的长度为12-20cm,其厚度为7-9mm;所述磨料套2由以下重量份的原料制成:金刚砂24-28份、碳化硅45-50份和酚醛树脂25-30份;所述金刚砂的大小为180-200目,所述碳化硅的大小为250-500目。

3、其中,本发明实施例中的磨料套2的加工条件为:在45-60t压力下保压2.5-3.5h,并加热至170-190℃。

4、优选地,本发明实施例中的磨料套2的加工条件为:在50t压力下保压3h,并加热至180℃。

5、其中,本发明实施例中的磨料套2的长度为15cm,所述碳钢磨轮基体1外套设有6个磨料套2。

6、具体地,本发明实施例中的水钻加工磨轮的尺寸为:外径为300mm,长度为895mm;所述碳钢磨轮基体1的直径较磨料套2的内径小6-8mm;所述磨料套2的外径为300mm,其厚度为8mm。

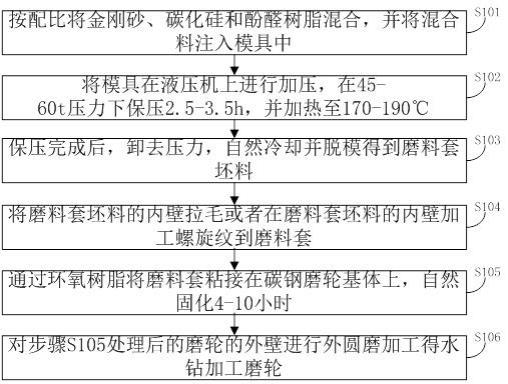

7、另一方面,本发明实施例还提供了一种水钻加工磨轮的制备方法,所述方法包括:

8、s101:按配比将金刚砂、碳化硅和酚醛树脂混合,并将混合料注入模具中;

9、s102:将模具在液压机上进行加压,在45-60t压力下保压2.5-3.5h,并加热至170-190℃;

10、s103:保压完成后,卸去压力,自然冷却并脱模得到磨料套坯料;

11、s104:将磨料套坯料的内壁拉毛或者在磨料套坯料的内壁加工螺旋纹到磨料套2;

12、s105:通过环氧树脂将磨料套2粘接在碳钢磨轮基体1上,自然固化4-10小时;

13、s106:对步骤s105处理后的磨轮的外壁进行外圆磨加工得水钻加工磨轮。

14、其中,本发明实施例中的磨料套2的尺寸为:长度为15cm,厚度为8mm;在步骤s101中,所述混合料填装模具的高度为19-20cm,模具的内模与外模之间的间隙为10mm。

15、优选地,在步骤s102中,多个模具上下叠层后于液压机上同时进行加压。

16、其中,在步骤s102中,所述模具包括外模、内模、底座和压盖,所述外模、内模、底座和压盖围成与磨料套配合的成型腔;所述底座为法兰盘结构,其上侧中心同轴设有与内模外壁配合的圆槽,其上侧且位于圆槽外同轴设有环槽;所述外模为圆筒状且其底部同轴设有法兰盘,所述法兰盘与底座配合且其底部同轴设有与环槽配合的凸环,所述凸环的内壁、法兰盘的内壁和外模的内壁平齐;所述外模与底座通过法兰孔中的螺栓固定;所述内模为圆筒状,其内同轴设有至少一个支撑环,其顶部沿其径向设有提手;所述压盖包括环形盖板及其下侧同轴设置的压环,所述压环的内壁与压盖的内壁平齐且其与内模的外壁间隙配合,其外壁与外模的内壁间隙配合;所述外模和内模的高度均大于19cm,所述内模的高度较外模的高度大。

17、本发明实施例提供的技术方案带来的有益效果是:本发明实施例提供了一种水钻加工磨轮及其制备方法,该水钻加工磨轮的使用时间为2.5年(已于2018年开始在少量磨抛机上试用,2020年在大量磨抛机上使用),加工成本在9000元左右;单位成本的使用时间更长,可降低成本;可减少水钻磨抛机的停机时间,提升生产效率,进而提升产量;可减少更换次数,节约劳力。另外,本水钻加工磨轮具有更高的磨削效率,单个水钻(材质为二氧化硅,胚珠直径为2.5-2.6mm)的加工时间可以由3.0s降低在2.9s。

技术特征:

1.水钻加工磨轮,包括圆柱状的碳钢磨轮基体(1);其特征在于,还包括套设于碳钢磨轮基体(1)外的多个磨料套(2),多个磨料套(2)于碳钢磨轮基体(1)的轴线方向上并排设置且其均与碳钢磨轮基体(1)同轴设置,所述磨料套(2)通过环氧树脂(3)粘接在碳钢磨轮基体(1)上;所述磨料套(2)的长度为12-20cm,其厚度为7-9mm;所述磨料套(2)由以下重量份的原料制成:金刚砂24-28份、碳化硅45-50份和酚醛树脂25-30份;所述金刚砂的大小为180-200目,所述碳化硅的大小为250-500目。

2.根据权利要求1所述的水钻加工磨轮,其特征在于,所述磨料套(2)的加工条件为:在45-60t压力下保压2.5-3.5h,并加热至170-190℃。

3.根据权利要求2所述的水钻加工磨轮,其特征在于,所述磨料套(2)的加工条件为:在50t压力下保压3h,并加热至180℃。

4.根据权利要求1所述的水钻加工磨轮,其特征在于,所述磨料套(2)的长度为15cm,所述碳钢磨轮基体(1)外套设有6个磨料套(2)。

5.根据权利要求4所述的水钻加工磨轮,其特征在于,所述水钻加工磨轮的尺寸为:外径为300mm,长度为895mm;所述碳钢磨轮基体(1)的直径较磨料套(2)的内径小6-8mm;所述磨料套(2)的外径为300mm,其厚度为8mm。

6.如权利要求1-5任一项所述的水钻加工磨轮的制备方法,其特征在于,所述方法包括:

7.根据权利要求6所述的制备方法,其特征在于,所述磨料套(2)的尺寸为:长度为15cm,厚度为8mm;在步骤s101中,所述混合料填装模具的高度为19-20cm,模具的内模与外模之间的间隙为10mm。

8.根据权利要求6所述的制备方法,其特征在于,在步骤s102中,多个模具上下叠层后于液压机上同时进行加压。

9.根据权利要求6所述的制备方法,其特征在于,在步骤s102中,所述模具包括外模、内模、底座和压盖,所述外模、内模、底座和压盖围成与磨料套配合的成型腔;所述底座为法兰盘结构,其上侧中心同轴设有与内模外壁配合的圆槽,其上侧且位于圆槽外同轴设有环槽;所述外模为圆筒状且其底部同轴设有法兰盘,所述法兰盘与底座配合且其底部同轴设有与环槽配合的凸环,所述凸环的内壁、法兰盘的内壁和外模的内壁平齐;所述外模与底座通过法兰孔中的螺栓固定;所述内模为圆筒状,其内同轴设有至少一个支撑环,其顶部沿其径向设有提手;所述压盖包括环形盖板及其下侧同轴设置的压环,所述压环的内壁与压盖的内壁平齐且其与内模的外壁间隙配合,其外壁与外模的内壁间隙配合;所述外模和内模的高度均大于19cm,所述内模的高度较外模的高度大。

技术总结

本发明公开了一种水钻加工磨轮及其制备方法,属于水钻加工技术领域。包括圆柱状的碳钢磨轮基体及其外的多个磨料套,多个磨料套于碳钢磨轮基体的轴线方向上并排设置且其均与碳钢磨轮基体同轴设置,磨料套通过环氧树脂粘接在碳钢磨轮基体上;磨料套的长度为12‑20cm,其厚度为7‑9mm;磨料套由以下重量份的原料制成:金刚砂24‑28份、碳化硅45‑50份和酚醛树脂25‑30份;金刚砂的大小为180‑200目,碳化硅的大小为250‑500目。该水钻加工磨轮的使用时间为2.5年,加工成本在9000元左右;单位成本的使用时间更长,可降低成本;可减少水钻磨抛机的停机时间,提升生产效率;可减少更换次数,节约劳力。

技术研发人员:陈海峰

受保护的技术使用者:湖北铭宇水晶饰品有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!