一种钛基管状合金靶材及其制备方法与流程

本发明属于硬质涂层,具体涉及一种钛基管状合金靶材及其制备方法。

背景技术:

1、硬质涂层主要应用于刀具和模具镀膜。镀膜刀具具有高硬度、高膜基结合力、高抗高温氧化性、低摩擦系数等优点。镀膜刀具的使用,可以实现高进刀深度、高走刀速度、高切削精度和硬切削,大幅度提高加工质量和效率。使用镀膜模具可以在大大提高模具使用寿命的同时,降低产品表面粗糙度,提高产品质量。

2、获得硬质涂层的主要方式为物理气相沉积(pvd)和化学气相沉积(cvd)两种方式。其中,pvd工艺制备的薄膜具有硬度和强度高、热稳定性好、耐磨性好、化学性能稳定、摩擦系数低、组织结构致密等优点而被广泛的应用于硬质涂层领域。靶材,作为pvd过程中膜层的源材料,其质量的好坏直接影响着膜层的整体性能。常用的靶材可分为平面靶和旋转靶(管状靶)两类,目前平面靶材因其制备工艺简单、易于装卸的优点,是各pvd设备商的首选。相对于平面靶材,管状靶材具有材料利用率高、镀膜连续性好、膜层均匀等优点。在管状靶材制备工艺中,热等静压管靶因其密度高、组织均匀、纯度高而被越来越多的应用于硬质涂层领域。目前,管状靶材常用的工艺为单质或合金粉末混合后直接装入包套进行热等静压处理,然后机加工得到热等静压管靶。但在热等静压管靶中,ti基多元粉末合金管靶由于热等静压工艺相对较复杂,靶材在成型过程中收缩较大,易弯曲,后期加工难度大等问题,因此,管靶的制备工艺还有待进一步提高。

技术实现思路

1、为解决上述问题,本发明目的是提供一种热等静压钛基管状合金靶材及其制备方法,其中,本发明制备方法与常规装粉生产管靶工艺相比,本发明通过先对粉体模压成型,然后冷等静压致密化,最后热等静压烧结,以解决ti基粉末热等静压后收缩大、易弯曲、难加工的问题。

2、为实现上述目的,本发明提供一种钛基管状合金靶材的制备方法,依次包括含ti原料粉末混料、装模压管制坯、背管打底处理、坯体真空塑封处理、坯体冷等静压处理、坯体加工整形、坯体与背管装配包套封焊、包套脱气真空处理、脱气包套热等静压成型处理、去包套加工处理。

3、采用上述技术方案,通过对粉末进行装模压管制坯及冷等静压处理,保证了坯料与背管之间的焊合和管靶的直线度。与传统装粉制备ti基管状靶材相比,不仅提高了ti粉装填密度(传统装填密度为40~50%),还避免了hip过程中收缩比较大、容易造成靶材包套褶皱和弯曲、合格率较低的问题。具体地,本发明通过对ti基粉末进行模压得到相对密度60~70%的坯体,然后再将坯体进行冷等静压,得到相对密度80~90%的坯体,最后将坯体装入包套内进行热等静压烧结,可有效解决ti基管靶在hip过程中收缩大、易弯曲问题。

4、进一步地,所述钛基管状合金靶材的制备方法,具体包括以下步骤:

5、s1.将ti粉以及me粉按既定比例混合均匀,其中,所述me为si、mo、w、nb、ta、ni、cr等其中的一种或两种,所述既定比例中的ti比例为30~100at%;

6、s2.将混合后的粉末装入制坯模具中压制成管状的坯体;

7、s3.对靶材的背管进行打底处理;

8、s4.将压制好的坯体进行真空塑封处理,然后进行冷等静压处理;

9、s5.将冷压后的坯体进行加工整形;

10、s6.将整形后的坯体与背管进行装配,其中背管的打底面与所述整形后的坯体接触,然后与包套管进行封焊;

11、s7.将包套进行脱气抽真空处理;

12、s8.将脱气后的包套进行热等静压成型处理;

13、s9.将热等静压后的坯体去除包套后,加工处理。

14、进一步地,所用ti粉和me粉的粒度可以为-100目、-200目、-325目的通粉、或-100目至+200目的区间粉、或-200目至+325目的区间粉,优选-325目通粉。

15、进一步地,在步骤s2中,所述坯体的尺寸为:内径d1为50~200mm(如50mm、70mm、90mm、110mm、130mm、150mm、170mm、190mm、200mm);长度d2为30~200mm(如30mm、50mm、70mm、90mm、110mm、130mm、150mm、170mm、190mm、200mm),壁厚l为10~50mm(如10mm、15mm、20mm、25mm、30mm、35mm、40mm、45mm、50mm)。

16、采用上述技术方案,可根据坯体尺寸不同获得尺寸不同的靶材,且坯体尺寸可根据靶材需要进行设定。

17、进一步地,在步骤s2中,所述压制时的压力为300~1500吨(如300t、500t、700t、900t、1100t、1400t、1500t)。

18、采用上述技术方案,压制压力可根据坯体尺寸以及压制后所需坯料的密度进行设定。压制时坯料的受力方向为沿坯料长度方向进行。

19、进一步地,在步骤s2中,所述压制通过模压机进行。

20、进一步地,在步骤s3中,所述打底处理时的打底层为镍、镍铝、镍铬、青铜中的一种。

21、采用上述技术方案,打底层的设置是为了增加靶材与背管之间的结合强度。

22、进一步地,在步骤s3中,所述打底处理时的打底层单侧厚度为0.2-0.8mm(如0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm),优选0.5mm。

23、进一步地,在步骤s4中,所述冷等静压处理时的压力为100~300mpa(如100mpa、200mpa、300mpa),优选200mpa。

24、采用上述技术方案,冷等静压处理时的压力过大则可能会把坯料压碎,太小则可能导致坯料密度低,而hip过程中收缩大。

25、进一步地,在步骤s4中,所述冷等静压处理通过冷等静压机进行。

26、进一步地,在步骤s5中,所述加工整形为机加工整形至所需要的尺寸。

27、进一步地,在步骤s6中,所述装配为大于等于1个坯体与背管装配。具体装配数量可根据成品的长度进行设计。

28、采用上述技术方案,装配时根据靶材长度要求沿着背管长度方向装配坯体,靶材越长,装配坯体数量则需越多。坯体设置成多个可避免受模压时模具尺寸的限制,且在装配时装配简单方便,还有就是冷等静压过程中不容易变形或破碎。

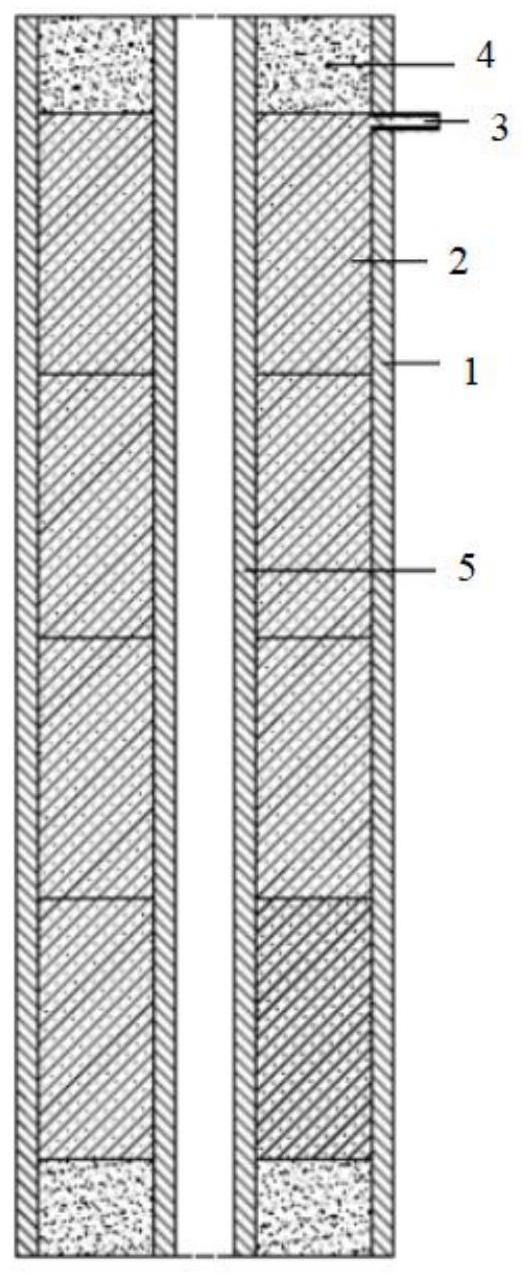

29、进一步地,在步骤s6中,所述包套管包括:筒形外包套,用于固定靶材,背管设置于筒形外包套内且与筒形外包套的中心轴重合,背管外壁与筒形外包套内壁之间的空隙用于装填冷压后的坯体;贯穿所述筒形外包套壁的真空脱气口;以及包套盖,盖设在背管与筒形外包套形成的空隙上部,用于封闭坯体。

30、进一步地,在步骤s7中,所述脱气抽真空处理时的保温温度为400~600℃(如400℃、450℃、500℃、550℃、600℃),优选450℃。

31、采用上述技术方案,脱气抽真空处理时的保温温度越大,则制造成本越高,而温度低则会导致内部气体无法完全脱出。

32、进一步地,在步骤s7中,所述脱气抽真空处理时的脱气真空度为1*10-3pa~2*10-2pa(如1*10-3pa、2*10-3pa、3*10-3pa、4*10-3pa、5*10-3pa、7*10-3pa、9*10-3pa、1*10-2pa、1.5*10-2pa、2*10-2pa),优选2*10-3pa。

33、采用上述技术方案,脱气抽真空处理时的脱气真空度越大,则制造成本越高,而脱气真空度低则会导致内部气体无法完全脱出。

34、进一步地,在步骤s7中,所述脱气抽真空处理通过脱气炉进行。

35、进一步地,在步骤s8中,所述热等静压成型处理时的处理温度为850~1200℃(如850℃、950℃、1050℃、1150℃、1200℃),优选950℃。

36、采用上述技术方案,热等静压成型处理时的处理温度越大,则制造成本越高,温度低则会导致致密度不足。

37、进一步地,在步骤s8中,所述热等静压成型处理时的压力为100~150mpa(如100mpa、110mpa、120mpa、130mpa、140mpa、150mpa),优选140mpa。

38、采用上述技术方案,热等静压成型处理时的压力越大,则制造成本越高,压力小则会导致致密度不足。

39、进一步地,在步骤s8中,所述热等静压成型处理时的保温保压时间为2~6h(如2h、3h、4h、5h、6h),优选3h。

40、采用上述技术方案,热等静压成型处理时的保温保压时间越长,则制造成本越高,时间短则会导致致密度不足。

41、进一步地,在步骤s8中,所述热等静压成型处理通过热等静压炉进行。

42、进一步地,在步骤s8中,所述加工处理为加工处理成符合图纸要求的靶材产品。

43、一种上述制备方法制得的钛基管状合金靶材,所述钛基管状合金靶材包括既定比例的ti以及me,其中,ti比例为30~100at%,me为si、mo、w、nb、ta、ni、cr等其中的一种或两种。

44、进一步地,所述钛基管状合金靶材的相对密度≥99%,平均晶粒尺寸为30~200μm(如30μm、50μm、70μm、90μm、110μm、130μm、150μm、170μm、190μm、200μm)。

45、进一步地,所述钛基管状合金靶材的长度≤2000mm,外径≤170mm。

46、与现有技术相比,本发明的有益效果是:

47、本发明通过对粉末进行压坯及冷等静压处理,保证了热等静压时坯料与背管之间的焊合和管靶的直线度。与传统装粉制备ti基管状靶材相比,不仅提高了ti粉装填密度(传统装填密度为40~50%),还避免了hip过程中收缩比较大、容易造成靶材包套褶皱和弯曲、合格率较低的问题。具体地,本发明通过对ti基粉末进行模压得到相对密度60~70%的坯体,然后再将坯体进行冷等静压,得到相对密度80~90%的坯体,最后将坯体装入包套内进行热等静压烧结,可有效解决ti基管靶在hip过程中收缩大、易弯曲问题,特别是对于长度较长的靶材而言,本发明方法不容易产生弯曲,并且所得产品相对密度≥99%,晶粒尺寸均匀,平均晶粒尺寸30~200μm。其中,坯体尺寸以及压制时所用压力可根据成品尺寸设定,适用范围广,可得产品尺寸多。

- 还没有人留言评论。精彩留言会获得点赞!