高温合金管熔铸器的制作方法

1.本实用新型属于合金管制备技术领域,特别涉及一种高温合金管熔铸器。

背景技术:

2.随着我国经济建设的快速发展,不锈钢的消费量不断增加,其中不锈钢管需求量同样日趋扩大,市场前景看好。然而,目前国产不锈钢管品种、规格、数量、质量等方面与市场需求有一定差距。

3.传统的不锈钢管制备时,原材料是从鞍钢,首钢,武钢等大型钢厂购买,根据圆管方管或矩形管的周长来裁剪出相应宽的的不锈钢,再将钢带加工成圆管方管。

4.其中,圆管制作时,首先将不锈钢带用轧辊旋转压制使两端翘曲,然后使轧辊旋转压制在上一步的基础上的板,使钢板两端紧贴模具内腔卷成一定的圆形。继续卷曲使不锈钢带卷曲成更接近成形圆钢管的形状,使其接口距离缩短。将板滚压成圆管并向前送料,用氩弧焊枪对准板两端接合处焊接,使之成为圆管。

5.方管制作时,用四个带有一定圆弧的轧辊把制作好的圆管压成类似方管的管,再用平端的轧辊把上一步制作的管彻底压制成方管。矩形管的制作方法也是在圆管基础上的,其工艺同方管类似。焊缝说明:方管压制完成时候焊缝在离直角的地方大约10mm的地方,矩形管的焊缝在较窄的一面上离直角大约10mm的地方。

6.厚壁无缝管的制备工艺更为复杂;先制备实心棒坯,再进行穿管,穿管后再进行轧轧制,经过多次轧制直到目标尺寸才行。这样的制管成本较前者更高,效率更低,产量上不去成本下不来,这也是制约我国不锈钢管发展的重要原因。

7.因此,提供一种新的高温合金管熔铸器是本领域技术人员亟需解决的技术问题。

技术实现要素:

8.本实用新型的目的在于克服现有技术中不锈钢管制作成本高、效率低的缺陷,提供了高温合金管熔铸器。

9.本实用新型提供了一种高温合金管熔铸器,包括坩埚以及与所述坩埚固定连接的管材成型器;

10.所述坩埚顶部开口,底部与所述管材成型器连通;

11.所述坩埚外侧周向设置有加热系统,所述加热系统与所述坩埚固定连接;

12.所述管材成型器为两端开口的中空结构,所述中空结构内部设置有第一导向管,所述第一导向管与所述中空结构同轴设置;

13.所述第一导向管底部固定设置有第二导向管,所述第一导向管和第二导向管连通;所述第一导向管内部设置有实心柱,所述实心柱与所述第一导向管一体成型,所述实心柱的底端延伸至所述第二导向管内部。

14.进一步的方案为,加热系统为高频感应加热铜管;

15.所述高频感应加热铜管沿所述坩埚周向缠绕设置;

16.所述高频感应加热铜管内部设置有冷却水。

17.进一步的方案为,所述坩埚和高频感应加热铜管之间设置有保温层,所述保温层分别与所述坩埚和高频感应加热铜管固定连接。

18.进一步的方案为,所述第一导向管和第二导向管之间设置有锥形结构,所述锥形结构顶部与所述第一导向管固定连接,底部与所述第二导向管固定连接;

19.所述实心柱与所述锥形结构一体成型。

20.进一步的方案为,所述锥形结构由若干管道螺旋设置编织而成,所述管道顶部与所述第一导向管的内壁连接,底部与所述第二导向管的内壁连接。

21.进一步的方案为,所述管材成型器外壁周向缠绕设置有高频感应加热铜管,所述高频感应加热铜管与所述管材成型器同轴设置、固定连接。

22.进一步的方案为,所述管材成型器靠近底端的外壁上固定设置有冷却水管,所述冷却水管的出水口位于所述中空结构内部且与所述第二导向管外壁不接触。

23.进一步的方案为,所述坩埚顶部设置有盖板,所述盖板与所述坩埚活动连接。

24.进一步的方案为,所述保温层包括氧化锆砖层和氧化锆纤维棉层,所述氧化锆砖层在靠近所述坩埚的一侧,氧化锆纤维棉层在靠近所述高频感应加热铜管的一侧。

25.进一步的方案为,所述坩埚和管材成型器均为钨或钼材质。

26.与现有技术相比,本实用新型的有益效果在于:

27.一、本实用新型通过实心柱与第二导向管的配合,可以一步制备出所需尺寸的合金管,减少了多工序多工位的出错率,也减少了很多中间环节和过程设备,降低成本;并且通过更换实心柱即可实现制备不同壁厚的合金管,提高了合金管的生产效率。

28.二、本实用新型通过在第一导向管的底部设置由若干管道螺旋设置编织而成锥形结构,一方面增大了熔化原料的流速,提高了制备速率,另一方面能保证熔化原料更好的混合,保证了产品质量。

29.三、本实用新型的制管设备灵活性更强,可以短时间更改生产规格,对生产批量没有过多的要求,并且的,本实用新型对原料没有要求,可以用小的边角,也可以用规格的料,减少了资源的浪费。

30.四、本实用新型的制管设备对合金成分的配比也是可以灵活精准的控制。不光对成分可以精准控制,还可以使其中的合金配比更均匀,由此可以使合金管的质量更稳定可靠。

附图说明

31.以下附图仅对本实用新型作示意性的说明和解释,并不用于限定本实用新型的范围,其中:

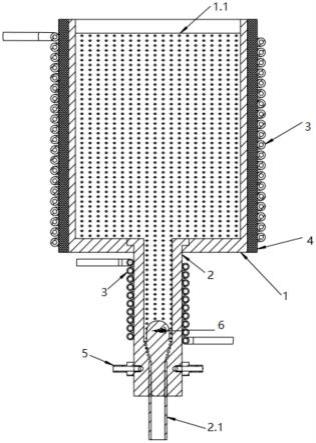

32.图1:本实用新型内部结构示意图;

33.图2:本实用新型外部结构示意图;

34.图3:锥形结构连接示意图;

35.图中:1坩埚、1.1熔化原料、2管材成型器、2.1成品合金管、3高频感应加热铜管、4保温层、5冷却水管、6实心柱、7第一导向管、8锥形结构、9第二导向管。

具体实施方式

36.为了使本实用新型的目的、技术方案、设计方法及优点更加清楚明了,以下结合附图通过具体实施例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

37.如图1-3所示,本实用新型提供了一种高温合金管熔铸器,包括坩埚1以及与所述坩埚1固定连接的管材成型器2;所述坩埚1顶部开口,底部与所述管材成型器2连通;所述坩埚1外侧周向设置有加热系统,所述加热系统与所述坩埚1固定连接;所述管材成型器2为两端开口的中空结构,所述中空结构内部设置有第一导向管7,所述第一导向管7与所述中空结构同轴设置;所述第一导向管7底部固定设置有第二导向管9,所述第一导向管7和第二导向管9连通;所述第一导向管7内部设置有实心柱6,所述实心柱6与所述第一导向管7一体成型,所述实心柱6的底端延伸至所述第二导向管9内部。

38.其中,坩埚系统是容纳原料并熔炼的储仓,并作为合金成分配比的仓室。坩埚采用金属钨材质,可以熔炼2500摄氏度以下的金属或合金。在此熔炼过程中可以将有害杂质挥发掉使得原料质量更好。

39.在上述中,加热系统为高频感应加热铜管3;所述高频感应加热铜管3沿所述坩埚1周向缠绕设置;所述高频感应加热铜管3内部设置有冷却水。通过感应加热坩埚对料进行原料加热,得到液态的熔化原料1.1。

40.在上述中,所述坩埚1和高频感应加热铜管3之间设置有保温层4,所述保温层4分别与所述坩埚1和高频感应加热铜管3固定连接。具体的,所述保温层4包括氧化锆砖层和氧化锆纤维棉层,所述氧化锆砖层在靠近所述坩埚1的一侧,氧化锆纤维棉层在靠近所述高频感应加热铜管3的一侧。保温系统是为了使其高温不会外泄,同时保证不烧坏铜感应线圈。

41.为了保证熔化原料1.1能更顺畅的流动并且得到更好的混合,请继续参见图3,在第一导向管7和第二导向管9之间设置有锥形结构8,所述锥形结构8顶部与所述第一导向管7固定连接,底部与所述第二导向管9固定连接;其中实心柱6与所述锥形结构8的内壁一体成型。所述锥形结构8由若干管道螺旋设置编织而成,所述管道顶部与所述第一导向管7的内壁连接,底部与所述第二导向管9的内壁连接。管材成形器的材质通常使钨的或钼的制作。上述锥形结构可以利用重力下流作用成形规则的管材,还可以将下流的料进行再次混合,使其组织更为均匀,管材质量会更好,并且使其管材组织形成螺旋组织,这样的螺旋组织使其管材强度更好。

42.为了保证加热的原料连续下行,所述管材成型器2外壁周向缠绕设置有高频感应加热铜管3,所述高频感应加热铜管3与所述管材成型器2同轴设置、固定连接。

43.为了可以精确控制器管材温度在合适位置固化,顺畅的流出合格的管材,必须精确冷却。要实现精确控温的关键是控制其流量的大小来准确控制气温度。在本实施例中,管材成型器2靠近底端的外壁上固定设置有冷却水管5,所述冷却水管5的出水口位于所述中空结构内部且与所述第二导向管9外壁不接触,使得冷却水刚好流在第二导向管9的外壁上。

44.在上述中,所述坩埚1顶部设置有盖板,所述盖板与所述坩埚1活动连接。

45.本实用新型在使用时,将原料从坩埚顶部放入坩埚内部,由于需要对原料进行熔化,因此,对原料本身没有要求,可使用边角料来节省资源,并且可以根据用途调整合金管

的原料配比。通过高频感应加热铜管的温度上升,当原料处于液态时,熔化原料从坩埚的底部中心位置依靠重力流入管材成型器的第一导向管,由于第一导向管内部设置有实心柱,使得熔化原料顺着第一导向管的管壁流入锥形结构的管道内,最终流入第二导向管,由于实心柱的底端已经延伸至第二导向管,熔化原料在第二导向管和实心柱之间的间隙内形成胶状(熔化原料的固液共存体)的管状,通过冷却水管对管状原料进行冷却定型,得到成品合金管2.1。

46.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1