一种用于汽车箱体的压铸模具的制作方法

1.本实用新型涉及一种用于汽车箱体的压铸模具。

背景技术:

2.压铸模具是压铸生产的基本要素,它用于进行压铸工艺以稳定、高效地产出外观、内在质量好的、尺寸符合图样或协议规定要求的合格铸件。

3.现有的汽车涡轮箱体压铸模具实用性不佳,脱模效果不理想,需要人工进行脱模,因此我们技术人员设计出了一种压铸模具,来解决此类问题。

技术实现要素:

4.本实用新型的目的在于提供一种用于汽车箱体的压铸模具,以解决现有的压铸模具生产效率较差的问题。

5.为解决上述问题,本实用新型采用如下的技术方案。

6.一种用于汽车箱体的压铸模具,包括底板,所述底板的顶部固定连接有承载座,所述承载座的顶部固定连接有下模,所述底板的顶部固定连接有均匀分布的导轨,所述底板的顶部设置有安装板,所述导轨的顶端固定连接在安装板的底部,所述安装板的顶部固定安装有气缸,所述气缸的底端贯穿并延伸至安装板的底部,所述气缸的底端固定连接有浮动板,所述浮动板的底部固定连接有上模,所述导轨与浮动板的内壁滑动连接,所述承载座的顶部设置有两个顶出机构,所述底板的顶部设置有定位机构,所述底板的内部集成有单片机,所述单片机与定位机构信号连接。

7.作为上述技术方案的进一步描述:所述底板的顶部固定安装有控制面板,所述气缸与控制面板电性连接。

8.作为上述技术方案的进一步描述:所述导轨上套设有缓冲弹簧,所述缓冲弹簧的底端固定连接在导轨上,所述缓冲弹簧位于浮动板的底部。

9.作为上述技术方案的进一步描述:所述顶出机构包含有通槽,所述通槽开设在安装板的顶部,所述通槽的内壁上滑动连接有齿板,所述浮动板的底部转动连接有齿轮,所述齿轮与齿板相啮合,所述承载座的顶部开设有安装槽,所述安装槽的内底壁上固定连接有复位弹簧,所述复位弹簧的顶端固定连接有压板,所述承载座的内部开设有气槽,所述气槽与安装槽的内部相连通,所述气槽的内壁上滑动连接有密封垫,所述密封垫的顶端固定连接有顶杆,所述顶杆的顶端依次贯穿承载座与下模并延伸至下模的内部,所述顶杆的顶端固定连接有顶板。

10.作为上述技术方案的进一步描述:所述顶板的顶部固定连接有软垫,所述软垫由橡胶材料制成。

11.作为上述技术方案的进一步描述:所述复位弹簧的内部设置有伸缩杆,所述伸缩杆的顶端固定连接在压板的底部,所述伸缩杆的底端固定连接在安装槽的内底壁上。

12.作为上述技术方案的进一步描述:所述齿板上开设有滑槽,所述滑槽的内部滑动

连接有滑条,所述滑条固定连接在通槽的内壁上。

13.作为上述技术方案的进一步描述:所述定位机构包含有红外发射器,所述红外发射器固定安装在浮动板的顶部,所述红外发射器的底端贯穿并延伸至浮动板的底部,所述底板的顶部固定安装有红外接收器,所述红外接收器位于红外发射器的底部,所述红外接收器与单片机信号连接,所述安装板的顶部固定安装有警报器,所述警报器与单片机信号连接。

14.相比于现有技术,本实用新型的优点在于:

15.本实用新型通过顶出机构的设置可以减少人员劳动力的投入,在压铸完成后会自动将下模内部的工件顶出,避免工件与下模之间贴合过于紧密导致难以取下,定位机构的设置可以提高装置的实用性,防止倾斜导致工件出现质量问题甚至装置发生损坏,解决了以往汽车箱体的压铸模具实用性不佳的问题。

附图说明

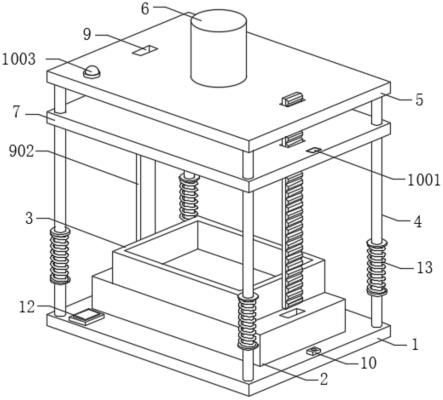

16.图1为本实用新型的立体结构示意图;

17.图2为本实用新型的正视剖面结构示意图;

18.图3为本实用新型的图2中a处放大结构示意图;

19.图4为本实用新型的图2中b处放大结构示意图;

20.图5为本实用新型的原理示意图。

21.图中标号说明:

22.1、底板;2、承载座;3、下模;4、导轨;5、安装板;6、气缸;7、浮动板;8、上模;9、顶出机构;901、通槽;902、齿板;903、齿轮;904、安装槽;905、复位弹簧;906、压板;907、气槽;908、密封垫;909、顶杆;910、顶板;10、定位机构;1001、红外发射器;1002、红外接收器;1003、警报器;11、单片机;12、控制面板;13、缓冲弹簧;14、软垫;15、伸缩杆;16、滑槽;17、滑条。

具体实施方式

23.请参阅图1~5,本实用新型中,一种用于汽车箱体的压铸模具,包括底板1,底板1的顶部固定连接有承载座2,承载座2的顶部固定连接有下模3,底板1的顶部固定连接有均匀分布的导轨4,底板1的顶部设置有安装板5,导轨4的顶端固定连接在安装板5的底部,安装板5的顶部固定安装有气缸6,气缸6的底端贯穿并延伸至安装板5的底部,气缸6的底端固定连接有浮动板7,浮动板7的底部固定连接有上模8,导轨4与浮动板7的内壁滑动连接,承载座2的顶部设置有两个顶出机构9,底板1的顶部设置有定位机构10,底板1的内部集成有单片机11,单片机11与定位机构10信号连接。

24.当需要对汽车涡轮箱体进行压铸时,使用人员将原料放置在下模3内部,随后使用人员控制气缸6通电工作,气缸6通电后带动与其固定连接的浮动板7同步移动,浮动板7沿着导轨4的方向向下移动,上模8随之下移,随着气缸6的持续运作,上模8对下模3内部的原料进行压铸,当压铸完成后气缸6带动浮动板7向上移动,顶出机构9因气压向上顶起,从而顶出机构9将工件向上顶起,随后使用人员即可将工件取出,顶出机构9的设置可以减少人员劳动力的投入,在压铸完成后会自动将下模3内部的工件顶出,避免工件与下模3之间贴

合过于紧密导致难以取下,在装置运作时定位机构10实时工作,定位机构10发射红外信号,定位机构10接收后并将信号实时传递给单片机11,若浮动板7下移过程中出现倾斜,定位机构10发出的红外信号则不会被接收,单片机11控制气缸6停止工作,同时控制定位机构10通电发出警报声对使用人员进行提示,在正常运作的情况下上模8则会对下模3内部的工件进行压铸,定位机构10的设置可以提高装置的实用性,防止倾斜导致工件出现质量问题甚至装置发生损坏,解决了以往汽车箱体的压铸模具实用性不佳的问题。

25.请参阅图1,其中:底板1的顶部固定安装有控制面板12,气缸6与控制面板12电性连接。

26.控制面板12的设置可以使得使用人员更加简单快捷的操控此装置,以此减少人员的投入与所需要操作的步骤,从而提高对汽车箱体的压铸效率。

27.请参阅图1与2,其中:导轨4上套设有缓冲弹簧13,缓冲弹簧13的底端固定连接在导轨4上,缓冲弹簧13位于浮动板7的底部。

28.当浮动板7下移的过程中会接触到缓冲弹簧13,缓冲弹簧13受力收缩的同时会产生相反的作用力,从而提高装置的缓冲性能,避免装置出现损坏。

29.请参阅图1~4,其中:顶出机构9包含有通槽901,通槽901开设在安装板5的顶部,通槽901的内壁上滑动连接有齿板902,浮动板7的底部转动连接有齿轮903,齿轮903与齿板902相啮合,承载座2的顶部开设有安装槽904,安装槽904的内底壁上固定连接有复位弹簧905,复位弹簧905的顶端固定连接有压板906,承载座2的内部开设有气槽907,气槽907与安装槽904的内部相连通,气槽907的内壁上滑动连接有密封垫908,密封垫908的顶端固定连接有顶杆909,顶杆909的顶端依次贯穿承载座2与下模3并延伸至下模3的内部,顶杆909的顶端固定连接有顶板910。

30.当需要对汽车涡轮箱体进行压铸时,使用人员将原料放置在下模3内部,随后使用人员控制气缸6通电工作,气缸6通电后带动与其固定连接的浮动板7同步移动,浮动板7沿着导轨4的方向向下移动,上模8随之下移,由于齿板902的作用齿轮903开始发生转动,与齿轮903相啮合的齿板902开始向上移动,随着气缸6的持续运作,上模8对下模3内部的原料进行压铸,当压铸完成后气缸6带动浮动板7向上移动,齿轮903反向转动,齿板902开始向下移动直至进入安装槽904内部,齿板902压动压板906,复位弹簧905受力收缩,安装槽904内部的气体开始进入气槽907内部,随着压板906的持续下移密封垫908并气压向上顶起,从而使得顶杆909与顶板910随之上移,顶板910将工件向上顶起,随后使用人员即可将工件取出,顶出机构9的设置可以减少人员劳动力的投入,在压铸完成后会自动将下模3内部的工件顶出,避免工件与下模3之间贴合过于紧密导致难以取下。

31.请参阅图2与4,其中:顶板910的顶部固定连接有软垫14,软垫14由橡胶材料制成。

32.橡胶制成的软垫14可以避免顶板910对工件造成磨损,以此来提高装置的实用性。

33.请参阅图2与4,其中:复位弹簧905的内部设置有伸缩杆15,伸缩杆15的顶端固定连接在压板906的底部,伸缩杆15的底端固定连接在安装槽904的内底壁上。

34.伸缩杆15的设置可以对压板906的移动方向起到限制作用,避免压板906出现倾斜导致安装槽904内部气体泄露。

35.请参阅图2与3,其中:齿板902上开设有滑槽16,滑槽16的内部滑动连接有滑条17,滑条17固定连接在通槽901的内壁上。

36.当齿板902移动时滑条17也会在滑槽16内部移动,滑条17与滑槽16之间的配合使用可以对齿板902起到稳固作用,使得齿板902始终保持垂直方向移动。

37.请参阅图1与5,其中:定位机构10包含有红外发射器1001,红外发射器1001固定安装在浮动板7的顶部,红外发射器1001的底端贯穿并延伸至浮动板7的底部,底板1的顶部固定安装有红外接收器1002,红外接收器1002位于红外发射器1001的底部,红外接收器1002与单片机11信号连接,安装板5的顶部固定安装有警报器1003,警报器1003与单片机11信号连接。

38.在装置运作时定位机构10实时工作,红外发射器1001向下发射红外信号,红外接收器1002接收后并将信号实时传递给单片机11,若浮动板7下移过程中出现倾斜,红外发射器1001发出的红外信号则不会被接收,单片机11控制气缸6停止工作,同时控制警报器1003通电发出警报声对使用人员进行提示,在正常运作的情况下上模8则会对下模3内部的工件进行压铸,定位机构10的设置可以提高装置的实用性,防止倾斜导致工件出现质量问题甚至装置发生损坏。

39.工作原理:当需要对汽车涡轮箱体进行压铸时,使用人员将原料放置在下模3内部,随后使用人员控制气缸6通电工作,气缸6通电后带动与其固定连接的浮动板7同步移动,浮动板7沿着导轨4的方向向下移动,上模8随之下移,由于齿板902的作用齿轮903开始发生转动,与齿轮903相啮合的齿板902开始向上移动,随着气缸6的持续运作,上模8对下模3内部的原料进行压铸,当压铸完成后气缸6带动浮动板7向上移动,齿轮903反向转动,齿板902开始向下移动直至进入安装槽904内部,齿板902压动压板906,复位弹簧905受力收缩,安装槽904内部的气体开始进入气槽907内部,随着压板906的持续下移密封垫908并气压向上顶起,从而使得顶杆909与顶板910随之上移,顶板910将工件向上顶起,随后使用人员即可将工件取出,顶出机构9的设置可以减少人员劳动力的投入,在压铸完成后会自动将下模3内部的工件顶出,避免工件与下模3之间贴合过于紧密导致难以取下,在装置运作时定位机构10实时工作,红外发射器1001向下发射红外信号,红外接收器1002接收后并将信号实时传递给单片机11,若浮动板7下移过程中出现倾斜,红外发射器1001发出的红外信号则不会被接收,单片机11控制气缸6停止工作,同时控制警报器1003通电发出警报声对使用人员进行提示,在正常运作的情况下上模8则会对下模3内部的工件进行压铸,定位机构10的设置可以提高装置的实用性,防止倾斜导致工件出现质量问题甚至装置发生损坏,解决了以往汽车箱体的压铸模具实用性不佳的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1