具有均匀气氛场和温度场的气相沉积装置

1.本实用新型属于二维材料气相沉积技术领域,具体涉及一种晶圆范围精确可控的高度均匀气氛场与温度场气相沉积装置。

背景技术:

2.二维材料具有优异的电学和光学性质,广泛的应用于催化,纳米摩擦学,微电子学,锂电池,储氢,医疗和光电领域。但大尺寸,均匀,高定向的单层二维材料薄膜的可控生长是其实际应用中的一大阻碍。化学气相沉积法由于其低成本和可扩展性而成为生产高质量单层tmd的最公认的方法。中科院物理所张广宇团队自主搭建了两英寸多源化学气相沉积设备,成功制备了2英寸mos2晶圆。 2020年,该团队进一步改进化学气相沉积设备,将设备尺寸扩展到四英寸并将源通路从3路增加至7路,同时蓝宝石衬底垂直放置,成功外延得到4英寸连续单层 mos2膜。南京大学王欣然团队采用类似设备,并改用c/a面蓝宝石作为基底制备了两英寸同取向单晶mos2晶圆。最近,北京大学刘开辉团队利用a面蓝宝石表面及台阶与二维半导体的相互作用,通过cvd法成功实现了2英寸单晶ws2单层膜的制备,并展示该基底同样适用于单晶mos2、wse2和mose2的外延生长。但是二维材料的生长过程复杂,生长结果受反应腔室的温度场、气氛场以及前驱体蒸气压的协同控制,难以实现精确调控,导致面内与面外生长竞争、生长与热蚀竞争以及成核随机且不可控等问题;晶圆级tmd的普适性制备仍需要进一步努力。

3.现有技术中,很难克服前驱体到达基底时的浓度梯度,气氛场的不均匀分布和扩散仍会导致基底沉积样品随不同位置而发生梯度变化,同时,沉积温区温度波动起伏大,导致不同位置,即不同温度区域沉积的样品形貌和质量差异巨大,从而严重影响薄膜的尺寸和质量。

技术实现要素:

4.为解决现有技术存在的问题,本实用新型目的在于提供一种具有均匀气氛场与温度场二维材料气相沉积反应装置,旨在改善沉积过程中的气氛以及温度的均匀性,改善制得的二维材料的形貌以及性能。

5.一种具有均匀气氛场和温度场的气相沉积装置,包括反应管、密封反应管两端的密封装置a和密封装置b、以及包裹反应管并对反应管腔室进行控温的炉膛;

6.所述的密封装置a上带有向反应管供气的进气管,且进气管包括载气管和原料控气管;密封装置b设置有输出反应管中气体的排气管;

7.炉膛控温的相应反应管腔室为温控区,且温控区由多孔喷淋头分割成原料挥发区和沉积区;其中,位于密封装置a侧的温控区为原料挥发区,位于密封装置b侧的温控区为沉积区;所述的多孔喷淋头设置有若干贯穿原料挥发区和沉积区的通孔;

8.所述的挥发区设置有搅拌装置;

9.所述的沉积区设置有基底承托装置;

10.炉膛中,对挥发区控温的对应炉膛内设置有加热丝a和用于探测加热丝a 温度的温度探头a,对沉积区控温的对应炉膛内设置有加热丝b和用于探测加热丝b温度的温度探头b;所述的温度探头b的数量大于或等于2个;所述的加热丝b为螺旋加热丝,且其螺距沿气流方向(密封装置a指向密封装置b的方向)渐变增加。

11.本实用新型中增设有原料控气管,如此可以将反应原料独立设置在原料控气管内从而实现原料的独立气路控制,再配合所述的搅拌装置、多孔喷淋头以及渐变加热丝b的联合控制,可以有效改善沉积过程中的气氛以及温度的双重均匀性,能够显著改善沉积一致性,改善沉积得到的二维材料的均匀性、形貌和性能。

12.本实用新型增设原料控气管从而实现反应原料独立控制,再配合所述的搅拌装置以及多孔喷淋头的联合控制,可使不同挥发的原料和载气充分混合且在空间均匀分布并维持长程稳定性,直至抵达生长衬底处,如此能够更好的控制晶圆级二维材料生长前驱体蒸气的扩散速率和浓度梯度,控制二维材料的晶畴、生长密度、尺寸不随位置发生变化,晶圆级范围内保持稳定。本实用新型装置有效地解决了生产晶圆级二维材料时样品形状不规则、结晶质量差、厚度不均匀等缺点,利于生长出大尺寸,均匀的高质量二维材料。此外,本实用新型中,还创新地在加热沉积区的炉膛内设置具有螺距渐变的螺旋加热丝,其中螺旋加热丝缠绕的密度逐步减小,进一步配合多温度探头b的联合,如此能够调控沉积区温度缓慢、稳步降低,避免温度扰动带来的干扰,利于温度实时监测。因此,通过本实用新型的装置,能够实现气氛和温度场的双重均匀性控制,可协同改善沉积的二维材料的形貌、一致性以及性能。

13.本实用新型中,所述的密封装置a和b可以是行业内公知的能够用于沉积反应管密封的装置,例如可以为法兰。

14.本实用新型中,所述的反应管为石英管或刚玉管。

15.所述的反应管优选为直管,进一步优选为圆柱型直管。

16.反应管的长度、内径和壁厚可根据使用需求进行调整。

17.例如,所述的反应管的外径例如为50mm~800mm;壁厚为外径的1~15%。

18.本实用新型中,所述的装置还包括炉膛,所述的炉膛包覆在部分反应管的外周。且炉膛内壁和反应管的外壁允许含有间隙。也即是,反应管穿过炉膛的加热腔内,其两端裸露在加热腔外。

19.本实用新型中,受炉膛控温的反应管的腔室定义为温控区。优选地,温控区的长度占反应管总长度的1/8~7/8。

20.本实用新型中,所述的温控区由所述的多孔喷淋头分割成原料挥发区以及沉积区。

21.作为优选,所述的多孔喷淋头的外径与反应管的内径相匹配。

22.所述的多孔喷淋头的形状和大小和反应管的内壁的形状和大小相互匹配。例如,所述的反应管的横截面为圆形时,所述的多孔喷淋头为圆柱形的薄片;所述的反应管的横截面为方形时,所述的多孔喷淋头为和所述的反应管形状相匹配的方形。

23.所述的多孔喷淋头设置在反应管的内壁上,优选地,多孔喷淋头的外缘和反应管的内壁接触。

24.作为优选,所述的多孔喷淋头垂直或近似垂直于反应管轴向方向设置。

25.所述的多孔喷淋头具有一定厚度;例如,其厚度可以是温控区管壁长度的 1~20%。

26.作为优选,所述的多孔喷淋头上设置有贯穿上表面以及下表面的通孔。通过所述的通孔的设置,配合所述的搅拌装置以及独立源管设置,可以协同改善气氛的均匀性,改善沉积的二维材料的形态。

27.所述的通孔为圆形通孔,通孔的径向方向平行于反应管的长度方向。也即是,气体通过通孔的方向和反应管的长度方向平行。

28.本实用新型中,所述的通孔的大小和数量可根据需要进行调整。

29.例如,所述的孔隙率为20~80%;孔径例如可以为0.01~1mm。

30.本实用新型中,由多孔喷淋头分割的且靠近密封装置a侧的温控区为原料挥发区,位于密封装置b侧的温控区为沉积区。也即是,按沉积的气流方向计,位于气流上游的(靠近进气管侧)为原料挥发区,位于气源下游的(靠近出气口) 为沉积区。

31.本实用新型中,所述的挥发区设置有搅拌装置,且所述的搅拌装置包括搅拌桨以及固定搅拌桨的搅拌轴,所述的搅拌轴平行于反应管的轴向方向且固定在密封装置a上。

32.所述的沉积区设置的基底承托装置包括样品托以及将其固定的样品托杆;

33.优选地,所述的样品托的平面和反应管轴向的平面垂直。

34.优选地,所述的样品托杆平行于反应管轴向方向并固定在密封装置b上;

35.优选地,所述的沉积基底设置在所述的样品托上;

36.本实用新型研究发现,将沉积基底设置在所述结构的样品托上,配合所述的独立管源、搅拌装置、渐变加热丝b等装置联合,能够进一步协同改善基底处的温度以及气氛均匀性,进一步利于改善二维材料的沉积一致性和均匀性。

37.所述的沉积基底和沉积区的内壁允许存在间隙。优选地,所述的沉积基底的平面面积可以为沉积区横截面积的10~60%。

38.本实用新型中,所述的温控区通过炉膛进行控温。进一步优选通过设置在炉膛上的加热丝(电阻丝)进行控温。例如,通过加热丝a对挥发区进行控温,通过加热丝b对沉积区进行控温。

39.优选地,所述的加热丝a为螺旋加热丝(弹簧状结构)。

40.优选地,所述的加热丝a为等螺距螺旋加热丝。所述的等螺距指不同区域的螺旋缠绕的密度相同。

41.本实用新型中,加热挥发区对应炉膛的顶部和底部均设置有加热丝a。

42.本实用新型中,可根据反应原料的数量,进一步调控加热丝a的数量。例如,所述的加热丝a沿气流方向,设置有两组。例如,底部以及顶部,沿气流方向,均设置有两组的加热丝a。

43.本实用新型中,温度探头a设置在加热丝a的附近,例如,二者的距离小于或等于3cm。优选地,温度探头a设置在位于底部的加热丝a的附近,且每组加热丝a设置一个温度探头。

44.本实用新型中,在加热沉积区的炉膛内设置有加热丝b;所述的加热丝b 呈螺旋的弹簧状结构,且加热丝b的螺距沿气流方向渐变增加。也即是,所述的加热丝沿气流方向的螺旋密度渐变降低。

45.作为优选,加热沉积区的炉膛的顶部和底部均设置有加热丝b。

46.本实用新型中,所述的加热丝a和b,可以放置在炉膛的内壁中,还可以借助于固定支架固定在炉膛上。

47.作为优选,温度探头b设置在加热丝b的附近,例如,二者的距离小于或等于3cm。优选地,温度探头b设置在位于底部的加热丝b的附近。进一步优选,温度探头b的数量为3~6个,且其沿加热丝b的长度方向均匀设置。

48.本实用新型中,所述的温度探头a和b可以是行业内公知的能够探测温度的设备,例如,可以是热电偶探头。

49.本实用新型中,所述的进气管根据功能的不同,分为用于输入载气的载气管,以及用于对反应原料进行独立气源控制的原料控气管。

50.其中,载气管的输入端与载气例如保护性气源连接;载气管的输出端位于多孔喷淋头和密封装置a之间的反应管腔室或挥发区内。

51.原料控气管的输入端与保护性气源或者反应性气源连接;

52.本实用新型中,原料控气管的输出端设置在挥发区。在实施过程中,位于原料挥发区内的原料控气管的管内设置有反应原料。

53.所述的反应性气源为含氢气气源或者含氧气气源。

54.所述的保护性气源例如为氮气或者氩气。

55.本技术方案中,作为一个实施方案:原料控气管的数量和反应原料的种类数量相同;且不同种类的反应原料分别设置在不同的原料控气管中。

56.例如,当进行物理气相沉积时,其反应原料为一种原料,所设置的原料控气管可以是一根。当反应原料为两种及以上原料时,可以根据原料的种类设置相同数量的多根原料控气管,且将不同的固相反应原料分别设置在不同的原料控气管中,从而,不同反应原料中的各原料独立挥发控制,互不干扰。进一步配合所述的搅拌装置以及喷淋头,有助于进一步保证源气体分子、载气转动并充分混合,使源到达基底表面处浓度分布均匀,改善沉积的材料的形态以及性能。

57.作为优选,所述的反应原料为气体原料或者固体原料。

58.所述的固体原料例如为粉末、颗粒、金属线等材料。

59.例如,所述的原料为se粉、s粉、te粉,氧化钼等过渡金属和化合物和可能应用的其他基材。

60.作为优选,反应原料的种类为一种及以上。例如,当原料为两种或者以上。例如,原料控气管包括原料控气管1和原料控气管2,且原料控气管1和原料控气管2中分别设置不同的反应原料。

61.所述的反应原料可借助于瓷舟设置在原料控气管中。

62.所述的反应原料设置在各原料控气管的靠近输出端的部位。

63.原料控气管的管径可根据需要进行调整。

64.反应原料的设置区域的温度不低于反应原料挥发的温度。

65.所述的排气管与真空装置连接。

66.本实用新型装置,可以用于各类二维材料的制备,例如,可以用于纳米薄膜、纳米片、纳米带、超晶格的制备。

67.本实用新型装置,可以用于高质量的晶圆级二维材料的制备;例如,可以制备厚度为0.7-100nm的晶圆级二维材料。

68.本实用新型设备实施方式:

69.pvd方案:当采用一种原料进行pvd时,所述的反应室结构中的原料控气管可以是一根,将原料例如wse2原料设置在原料控气管的靠近输出端的区域 (设置在原料控气管的位于挥发区的区域),将沉积基底设置在样品托表面,开启载气管、原料控气管、排气管、搅拌装置,采用载气对反应管中进行洗气,随后采用炉膛中的加热丝对挥发区以及反应沉积区进行控温,从而在基底上获得二维材料。

70.cvd方案:当采用两种及以上的原料进行化学气相沉积时,根据原料种类,设置相同数量的原料控气管,且将不同的原料例如moo3和s原料分别设置在原料控气管的位于挥发区的管内(设置在原料控气管的位于挥发区的区域),将沉积基底设置在样品托表面,开启搅拌发生装置与各管路,并根据制备需要控制原料控气管的气源,随后采用炉膛中的加热丝a和b对挥发区以及反应沉积区进行控温,从而在基底上获得晶圆级二维材料。

71.有益效果

72.本实用新型所述的反应装置,创新地根据原料种类以及制备需要增设一根或者多个的原料控气管,实现原料挥发的独立控制,此外,在所述的独立源控制基础上,进一步配合所述的搅拌装置、喷淋头装置,缠绕密度逐渐减小的加热电阻丝,热电偶探头(温度探头)生长二维材料反应室设备,如此能够更好的控制晶圆级二维材料生长前驱体蒸气的扩散速率和浓度梯度,控制沉积区温度缓慢、稳步降低,避免温度扰动带来的干扰,将基底垂直管道放置,极大程度减小了基底所处横向温度场范围,进一步提高二维材料沉积温度场的均匀性,控制二维材料的晶畴、生长密度、尺寸不随位置发生变化,晶圆级范围内保持稳定。本实用新型装置能够有效解决生产晶圆级二维材料时样品形状不规则、结晶质量差、厚度不均匀等缺点,利于生长得到大尺寸,均匀的高质量二维材料。

73.此外,本实用新型能够起到高效,节约人工成本的效果,同时提高了实验效率,保证了生长薄膜材料的尺寸和质量,完全适用于管式炉控制生长二维材料薄膜;具有较大的实用性和市场空间。

附图说明

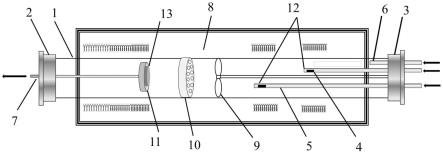

74.图1为改进卧式管式炉及基底处温度分布图;

75.图2为实施例1的反应管设备结构图;

76.图3为实施例2的反应管装置结构图。

具体实施方式

77.本实用新型的装置结构见图1以及图2所示:包括圆柱形的反应管1以及用于密封反应管1两端的法兰2和法兰3;其中,法兰3带有向反应管供气的进气管4,5和6;法兰2设置有输出反应管中气体的排气管7,所述的排气管7和真空泵连接;

78.所述的反应管1的中部定义为温控区,温控区设置有对该区域进行控温的炉膛8,温控区中设置有将其腔室左右分割成挥发区12和沉积区13的喷淋头装置 10,所述的喷淋头装置10为圆柱体型薄片,其厚度为温控区管径长度的5~10%;其外周和温控区管内壁配

合。所述的喷淋头装置10位于法兰3侧的温控区(右侧温控区)为挥发区12,位于法兰2侧的温控区(左侧温控区)为沉积区13。

79.挥发区12内设置有搅拌桨9以及将搅拌桨固定在法兰3上的搅拌轴,所述的搅拌轴平行于反应管1的轴向方向设置。

80.所述的沉积区13设置有样品托11以及将样品托固定在法兰2上的呈平行于反应管轴向方向(长度方向,也可理解为气流方向)设置的样品托杆。所述的样品托上装配有沉积基底。

81.所述的进气管6为载气管,其输入端和ar气源连接,其输出端位于法兰3 的反应管内侧,且位于挥发区12外的上游区域(反应管的法兰3和挥发区之间的腔室内);进气管4的输入端和ar气源连接,其输出端位于温控区的挥发区 12,进气管5的输入端和ar和氧气的混合气气源连接,其输出端位于温控区的挥发区12;

82.加热挥发区的炉膛的顶部和底部沿气流方向均设置有两组螺旋加热丝a,且位于底部的各组螺旋加热丝a中部均设置有一个温度探头(也称为热电偶探头,附图中省略,其紧挨加热丝a设置);加热沉积区的相应的炉膛的顶部以及底部均设置沿气流方向螺距渐变增加的渐变螺旋加热丝b(14);且位于底部的加热丝b附近设置有3~6个温度探头(附图中省略),且温度探头紧挨加热丝b且沿加热丝b长度方向均匀设置。

83.实施过程中,进气管6连接载气,排气管7和真空泵(未示出),在进气管的4,5的末端(根据原料挥发的温度控制其在挥发区的位置)设置装载有不同原料粉末的瓷舟,在沉积区的样品托11上设置沉积基底;然后通入合适的载气并用真空泵抽取排尽反应室的氧气,通入适量的流量,打开搅拌桨9,通过加热丝 a和b加热反应室(挥发区和沉积区)并维持一定的真空度进行反应。

84.本实用新型具有优异温度场均匀性。

85.实施例2

86.pvd的实施方案,其装置结构见图3,和实施例1的cvd装置相比,区别仅在于,减少一个原料管(进气管4),其它结构和步骤同实施例1。

87.pvd实施过程中,进气管6和载气连接,排气管7和真空泵(未示出),原料挥发区的管5的输出端装载有原料粉末的瓷舟,在沉积区13的样品托11处设置沉积基底;然后通入合适的载气并用真空泵抽取排尽反应室的氧气,通入适量的流量,打开搅拌桨9,通过加热丝a和b加热反应室并维持一定的真空度进行反应。

88.本实用新型的生长晶圆级二维材料反应室设备能够起到高效,节约人工成本的效果,同时提高了实验效率,保证了沉积材料的尺寸、形状和质量,完全适用于管式炉控制生长晶圆级二维材料。

89.本实用新型工作原理是:采用原料进气管(独立源管道)、搅拌发生装置、喷淋头装置、缠绕密度逐渐减小的加热电阻丝,热电偶探头二维材料反应室设备,通过独立的源气流更准确的控制生长二维材料成核点产生的时间或者生长时间,使用搅拌装置充分混合气态前驱体和载气,使不同气氛前驱体和载气充分混合、反应并在空间均匀分布,使用喷淋装置使载气维持长程稳定性,直至抵达生长衬底处,使用缠绕密度逐步减小的电阻丝控制温度缓慢、稳步降低,避免温度扰动带来的干扰,并通过热电偶对温度进行实时监测,使用垂直管道放置基底,极大程度减小了基底所处横向温度场范围,进一步提高二维材料沉积温度

场的均匀性,有利于生长出大尺寸,高定向,厚度分布均匀的高质量二维材料薄膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1