一种用于模具加工的槽内导向斜度加工辅助工具的制作方法

1.本实用新型属于模具零件加工技术领域,具体涉及一种用于模具加工的槽内导向斜度加工辅助工具。

背景技术:

2.在模具零件加工中,经常会做一些槽内导向斜度,此类斜度一般较为固定,如1度、0.5度,并且槽两侧与底部都是相同的斜度。在加工此类斜度时,需要用到的辅助工具较多,有:正弦磁台加斜度垫块,工弦杆加斜度垫块,正弦台上需校平挡块。此方法前期准备工作长,借助工具多,使用起来也比较繁琐。加工完成后需要归还整理用过的工具,耗用的辅助工时多。

技术实现要素:

3.本实用新型的目的在于提供的一种用于模具加工的槽内导向斜度加工辅助工具,解决槽内导向斜度加工所需的辅助工具较多、使用耗时较长且成本较高的问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种用于模具加工的槽内导向斜度加工辅助工具,包括一导向加工器,导向加工器具有放置部和定位部,定位部垂直设于放置部的一侧;

6.其中,所述放置部设有具有第一斜度的放置面,在该放置面上可放置加工工件;所述定位部在背离所述放置部的侧立面至少设有一个第一定位面,该第一定位面具有第二斜度。

7.在可能的实现方式中,所述侧立面还设有第二定位面,第二定位面具有第三斜度。

8.在可能的实现方式中,所述第一定位面与所述第二定位面以垂直于所述侧立面的平面呈对称设置。

9.在可能的实现方式中,所述第一定位面的第二斜度和所述第二定位面的第三斜度等于各定位面与所述侧立面的之间的锐角角度。

10.在可能的实现方式中,所述第二斜度和第三斜度均为1

°

。

11.在可能的实现方式中,所述第一斜度为1

°

。

12.在可能的实现方式中,所述槽内导向斜度加工辅助工具还包括第一挡块,该第一挡块具有可供所述导向加工器至少一个第一定位面平行抵靠的第一抵靠面。

13.在可能的实现方式中,所述槽内导向斜度加工辅助工具还包括第二挡块,第二挡块具有可供所述导向加工器放置部抵靠的第二抵靠面。

14.在可能的实现方式中,所述定位部高于所述放置部。

15.与现有技术相比,本实用新型具有以下有益效果:

16.本实用新型的用于模具加工的槽内导向斜度加工辅助工具,通过将所需要的斜度集合在一个导向加工器上,既节省了加工前和加工完成后的时间,缩短了加工整体用时,也避免了成本较高的正弦磁台加正弦杆的使用,成本更低,使用也更为方便、灵活。

附图说明

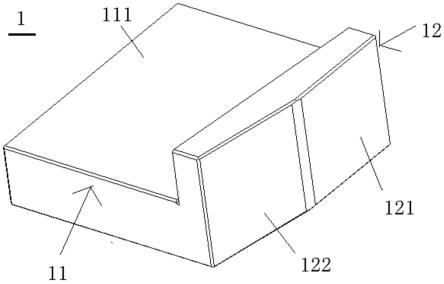

17.图1为本技术实施例的一种用于模具加工的槽内导向斜度加工辅助工具的导向加工器的立体示意图;

18.图2为本技术实施例的一种用于模具加工的槽内导向斜度加工辅助工具在机床上使用时的结构示意图。

19.图中:1-导向加工器;11-放置部;111-放置面;12-定位部;121-第一定位面;122-第二定位面;2-第一挡块;3-机床;4-砂轮防护罩;5-机床法兰盘;6-砂轮;7-机床磁台;8-第二挡块;9-加工工件。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

21.在模具零件加工中,经常会做一些槽内导向斜度,此类斜度一般较为固定,如1度、0.5度,并且槽两侧与底部都是相同的斜度。在加工此类斜度时,需要用到的辅助工具较多,有:正弦磁台加斜度垫块,工弦杆加斜度垫块,正弦台上需校平挡块。此方法前期准备工作长,借助工具多,使用起来也比较繁琐。加工完成后需要归还整理用过的工具,耗用的辅助工时多。

22.为了解决上述问题,本技术实施例通过将加工槽内导向斜度的所需斜度集合于一个导向加工器上,这样便可通过该夹具就能基本实现对槽内导向斜度的加工,从而避免了较高成本的工弦杆和正弦台的使用,并可使使用更为方便,也大大缩减了加工前准备和加工后归还所需的时间,提高了加工的整体效率。

23.下面结合附图及具体实施例对本实用新型作进一步阐述。

24.请参照图1所示,本技术的实施例提供了一种用于模具加工的槽内导向斜度加工辅助工具,包括一导向加工器1,导向加工器1具有放置部11和定位部12,定位部12垂直设于放置部11的一侧;其中,所述放置部11设有具有第一斜度的放置面111,在该放置面111上可放置加工工件9;所述定位部12在背离所述放置部11的侧立面至少设有一个第一定位面121,该第一定位面121具有第二斜度。

25.这样一来,导向加工器1可通过其上放置部11的放置面111放置工件,通过其一侧的定位部12可便于进行定位,并且放置面111设置的第一斜度可便于加工出具有与第一斜度相对应的槽内导向斜度,而定位部12具有第二斜度的第一定位面121可便于定位,也便于在工件上加工出具有对应斜度的槽结构;当然,在在定位部12的侧立面上还可设置其他定位面,以便于加工出位于其他槽部位的具有斜度的结构。

26.因而,通过在一个夹具即导向加工器1上设置多个所需的斜度,这样可大大缩短加工前和加工后的时间,并避免使用成本多达几千块的正弦磁台加正弦杆等辅助工具,该夹具成本仅不到百元便可制作出,成本更低,使用也更为方便、灵活。

27.在一实施方式中,所述侧立面还设有第二定位面122,第二定位面122具有第三斜度。

28.第二定位面122的设置,可便于在加工零件上加工出具有与第三斜度对应的部位,进而可使得加工更为方便、实用。

29.进一步的,为了更好的加工出对应的零件和进行辅助定位,所述第一定位面121与所述第二定位面122以垂直于所述侧立面的平面呈对称设置。

30.需要进行说明的是,所述第一定位面121的第二斜度和所述第二定位面122的第三斜度等于各定位面与所述侧立面的之间的锐角角度。也就是说,第二斜度为第一定位面121与侧立面之间在锐角侧或为锐角的夹角角度,同理,第二角度也如此。

31.具体的,所述第二斜度和第三斜度均为1

°

。

32.为了更好的加工出对应角度的零件,所述第一斜度为1

°

。

33.在本技术的实施例中,所述槽内导向斜度加工辅助工具还包括第一挡块2,该第一挡块2具有可供所述导向加工器1至少一个第一定位面121平行抵靠的第一抵靠面。

34.其中,第一挡块2用于导向加工器1的定位,其可以是固定于机场的机床磁台7上,也可以是在加工准备时固定于机床磁台7上,并不作限制;优选的,第一挡块2的第一抵靠面也可供导向加工器1的第二定位面122平行抵靠,以便于仅通过更为姿态便可实现进一步的定位,更为方便实用。

35.进一步的,所述槽内导向斜度加工辅助工具还包括第二挡块8,第二挡块8具有可供所述导向加工器1放置部11抵靠的第二抵靠面。第二挡块8可根据实际情况进行选择设置,其用于对导向加工器1进行侧向的抵靠定位,以便于使得导向加工器1在加工时不易移动。

36.为了便于待加工工件9在定位部12上的准确放置,所述定位部12高于所述放置部11。这样的结构也便于工件的更为准确的放置在导向加工器1上。

37.结合图1和图2所示,本技术实施例的一种用于模具加工的槽内导向斜度加工辅助工具的使用方法,包括如下步骤:

38.步骤1:将导向加工器1的第一定位面121与机床磁台7上的第一挡块2放置齐平,并向抵靠;

39.步骤2:把工件放置在导向加工器1的放置面111上,紧靠于导向加工器1侧面的直边,利用机床磁台7的磁力透过导向加工器1可把工件吸住,同时检查磁力强度情况,如磁力较弱,可在工件外侧增加第二档块;

40.步骤3:用砂轮6把槽子侧面与底部斜度的一半加工成;

41.步骤4:将导向加工器1侧面的第二定位面122与机床磁台7侧面的第一挡块2靠平放置在磁台上;

42.步骤5:重复步骤2、3完成槽内另外一面斜度与底部剩下的一半,从而完成整个导向的加工。

43.优选实施例:

44.结合图1和图2所示,一种用于模具加工的槽内导向斜度加工辅助工具,包括一导向加工器1,导向加工器1具有放置部11和定位部12,定位部12垂直设于放置部11的一侧;其中,所述放置部11设有具有第一斜度的放置面111,在该放置面111上可放置加工工件9;所述定位部12在背离所述放置部11的侧立面至少设有一个第一定位面121,该第一定位面121具有第二斜度。

45.所述侧立面还设有第二定位面122,第二定位面122具有第三斜度。

46.所述第一定位面121与所述第二定位面122以垂直于所述侧立面的平面呈对称设置。

47.所述第一定位面121的第二斜度和所述第二定位面122的第三斜度等于各定位面与所述侧立面的之间的锐角角度。

48.所述第二斜度和第三斜度均为1

°

。

49.所述第一斜度为1

°

。

50.所述槽内导向斜度加工辅助工具还包括第一挡块2,该第一挡块2具有可供所述导向加工器1至少一个第一定位面121平行抵靠的第一抵靠面。

51.所述槽内导向斜度加工辅助工具还包括第二挡块8,第二挡块8具有可供所述导向加工器1放置部11抵靠的第二抵靠面。

52.所述定位部12高于所述放置部11。

53.实施原理:通过该导向斜度加工辅助工具,可有效的减少加工前与加工后的辅助时间,传统方法从找到辅助工件并装夹好工件,需十分钟左右,用完归还所有辅助工具则还需三到五分钟。而使用本辅助工具后,无需正弦台和正弦杆,使用轻便,而且可在一分钟内完成加工前所有准备工作,加工完成后便可轻松归还整理工具。

54.该优选实施例的一种用于模具加工的槽内导向斜度加工辅助工具的一具体使用方法,例如加工槽宽为3.00mm、槽内导向斜度为10mm*1度(3x)的工件,并在如图2所示的机床3上进行加工,该机床3设有机床磁台7,在机床磁台7的上方通过机床法兰盘5设有砂轮6,通过砂轮6对工件进行加工,并在砂轮6的上方设置有砂轮防护罩4,同时在机床磁台7上设置第一挡块2;该方法具体包括以下步骤:

55.步骤1:根据工件实际情况,如选用1度的导向加工器1;

56.步骤2:将导向加工器1放置在机床磁台7上,并使第一定位面121与磁台后面的第一档块靠平;

57.步骤3:将需加工的工件放置在导向加工器1上,工件需紧靠导向加工器1侧面直边(需加工处必须朝向导向加工器1大端),然后磁力台上磁,吸住导向加工器1及工件;

58.步骤4:选用2.0mm左右宽度砂轮6,加工完槽一边侧面斜度以及槽底部一部分斜度;

59.步骤5:再将导向加工器1换置方向,将侧面第二定位面122与机床磁台后面的第一挡块2靠平,并把工件放置导向加工器1上,工件方向不变。

60.步骤6:利用现有2.00mm砂轮6,加工槽另一侧面斜度与槽底所剩余未加工完的部分。

61.步骤7:完成以上所有步骤即可取下工件,完成加工。

62.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1