一种微震压实式造型机的多触头压头结构的制作方法

1.本实用新型涉及微震压实式造型机,特别地,涉及一种微震压实式造型机的多触头压头结构。

背景技术:

2.微震压实式造型机适用于批量生产的小型铸件单面型板单箱造型,可造上箱或下箱。本机采用微震压实机构,震击力和压实力设计的比较大,所以不需预震即可满足简单型或复杂型的要求。是机械化铸造不可缺少利器之一。现已逐步取代传统手动造型。

3.公告号为cn211727404u的实用新型专利公开了一种全自动压实式造型机,其压头部分主要是由一块压板实现相应的压实功能,但在实际使用中,发现单块压板的压实效果一般,达不到预想的效果。

技术实现要素:

4.有鉴于此,本实用新型目的是提供一种微震压实式造型机的多触头压头结构,具有压实好的特点。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种微震压实式造型机的多触头压头结构,包括箱体以及竖直安装在所述箱体上的若干触头;所述触头采用气缸结构,具有进气口和出气口,所述触头的活塞杆固定在箱体上;所述箱体的底部开设有供触头的下端伸出的开孔。

7.优选地,所述触头包括缸筒、活塞、活塞杆、上端盖和下端盖;其中,所述活塞杆位于缸筒外的侧壁上开设有第一气孔和第二气孔,所述活塞杆与活塞接触的侧壁上开设有第三气孔和第四气孔,所述第一气孔与第三气孔连通,所述第二气孔与第四气孔连通;所述活塞的上端开设有第五气孔,下端开设有第六气孔,所述活塞与活塞接触的侧壁上开设有用于连通第三气孔与第五气孔的第一气道,以及用于连通第四气孔与第六气孔的第二气道。

8.优选地,所述活塞杆包括空心杆套、第一挡圈和空心拉杆;所述上端盖开设有第一套孔,所述空心杆套密封地活动套设于所述第一套孔内,且下端与活塞密封地固定套接,上端与第一挡圈固定套接;所述第一挡圈开设有第二套孔,所述空心拉杆固定套设于所述第二套孔内,且下端穿过空心杆套后与活塞密封地固定套接,上端开口处安装有堵头;所述空心拉杆与箱体固定连接;所述空心拉杆的外壁与空心杆套的内壁之间形成第三气道;所述第三气道靠近活塞的端口形成所述第四气孔;所述第二气孔开设在所述第一挡圈上,并通过第三气道与第四气孔连通;所述第一气孔、第三气孔开设于空心拉杆上,所述第一气孔通过空心拉杆的内部空腔与第三气孔连通。

9.优选地,所述活塞的上端设置有与空心杆套的下端螺纹配合的第一螺纹槽,所述第一螺纹槽的槽底设置有与空心拉杆螺纹配合的第二螺纹槽;所述空心杆套的端部与第一固定槽的槽底之间留有间隙,所述第二气道的端口位于所述间隙的侧壁上;所述第一气道的端口位于第一螺纹槽的侧壁上。

10.优选地,所述空心拉杆靠近其上端的侧壁上固定套设有第二挡圈;所述空心拉杆的上端螺纹连接有螺母,所述螺母的下端与第二挡圈抵触;

11.所述箱体内设置有挡板;所述空心拉杆穿过所述挡板以及箱体;所述第二挡圈抵接于箱体的外壁,所述第一挡圈抵接于挡板的下侧壁。

12.优选地,所述箱体上设置有总进气端和总出气端,所述触头的进气口与所述总进气端连通,所述触头的出气口与所述总出气端连通;挡板将箱体内部分为上腔室和下腔室,其中上腔室与总进气端连通,下腔室与总出气端连通。

13.本实用新型技术效果主要体现在以下方面:

14.1、采用多触头结构,具有压实效果好的优点;

15.2、触头采用气缸结构,驱动方式简单方便。

附图说明

16.图1为实施例中微震压实式造型机的结构图;

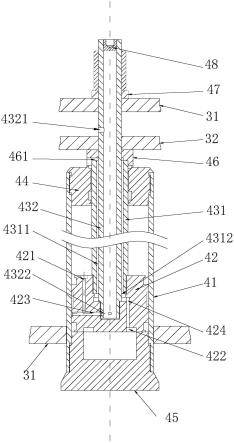

17.图2为实施例中触头的总装图。

18.附图标记:1、机身;2、转臂;3、密封箱;31、箱体;32、挡板;4、触头;41、缸筒;42、活塞;421、第五气孔;422、第六气孔;423、第一气道;424、第二气道;431、空心杆套;4311、第三气道;4312、第四气孔;432、空心拉杆;4321、第一气孔;4322、第三气孔;44、上盖;45、下盖;46、第一挡圈;461、第二气孔;47、第二挡圈;48、堵头;5、震动台;6、起模机构。

具体实施方式

19.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

20.如图1所示的一种微震压实式造型机,包括机身1、起模机构6、压头机构以及震动台5。压头机构包括转臂2和密封箱3,密封箱3包括箱体31以及竖直安装在箱体31上的若干触头4。箱体31的底部开设有供触头4的下端伸出的开孔。

21.如图2所示,触头4采用气缸结构,包括缸筒41、活塞42、活塞42杆、上端盖和下端盖;其中,活塞42杆固定于箱体31上,活塞42杆位于缸筒41外的侧壁上开设有第一气孔4321和第二气孔461。活塞42杆与活塞42接触的侧壁上开设有第三气孔4322和第四气孔4312,第一气孔4321与第三气孔4322连通,第二气孔461与第四气孔4312连通;活塞42的上端开设有第五气孔421,下端开设有第六气孔422,活塞42与活塞42接触的侧壁上开设有用于连通第三气孔4322与第五气孔421的第一气道423,以及用于连通第四气孔4312与第六气孔422的第二气道424。因此,当第一气孔4321和第二气孔461交替进出气时,缸筒41能够沿着箱体31上的开孔上下移动,从而对砂箱内的砂土进行压实。

22.活塞42杆的具体结构是:包括空心杆套431、第一挡圈46、第二挡圈47和空心拉杆432。上端盖开设有第一套孔,空心杆套431密封地活动套设于第一套孔内,且下端与活塞42密封地固定套接,上端与第一挡圈46固定套接;第一挡圈46开设有第二套孔,空心拉杆432固定套设于第二套孔内,且下端穿过空心杆套431后与活塞42密封地固定套接,上端开口处安装有堵头48;空心拉杆432与箱体31固定连接;空心拉杆432的外壁与空心杆套431的内壁之间形成第三气道4311;第三气道4311靠近活塞42的端口形成第四气孔4312;第二气孔461

开设在第一挡圈46上,并通过第三气道4311与第四气孔4312连通;第一气孔4321、第三气孔4322开设于空心拉杆432上,第一气孔4321通过空心拉杆432的内部空腔与第三气孔4322连通。

23.空心杆套431、空心拉杆432的下端与活塞42密封地固定套接,具体是:活塞42的上端设置有与空心杆套431的下端螺纹配合的第一螺纹槽,第一螺纹槽的槽底设置有与空心拉杆432螺纹配合的第二螺纹槽;空心杆套的端部与第一固定槽的槽底之间留有间隙,第二气道424的端口位于间隙的侧壁上;第一气道423的端口位于第一螺纹槽的侧壁上。

24.第二挡圈47固定套设于空心拉杆432靠近其上端的侧壁上,空心拉杆432的上端螺纹连接有螺母,螺母的下端与第二挡圈47抵触;同时,箱体31内设置有挡板32;空心拉杆432密封地穿过挡板32以及箱体31;第二挡圈47抵接于箱体31的外壁,第一挡圈46抵接于挡板32的下侧壁。如此,实现了对空心拉杆432的固定。

25.箱体31上设置有总进气端和总出气端,挡板32将箱体31内部分为上腔室和下腔室,其中上腔室与总进气端连通,下腔室与总出气端连通。如此设置,只需要通过对总进气端和总出气端进行进出气控制,即可同时对所有的触头4进行驱动。

26.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1