一种密封箱式气体渗碳淬火炉的制作方法

1.本技术涉及零部件热处理加工技术领域,尤其是涉及一种密封箱式气体渗碳淬火炉。

背景技术:

2.渗碳淬火是金属常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。传统工艺主要有:预冷直接淬火、一次加热直接淬火、渗碳淬火后高温回火、二次淬火、淬火后冷处理、淬火后低温回火、渗碳后感应加热等工序。

3.现在多采用真空渗碳淬火的方式成为流行的趋势,一般将工件装入真空炉中,抽真空并加热,使炉内净化,达到渗碳温度后通入碳氢化合物进行渗碳,经过一定时间后切断渗碳剂,再次抽真空进行扩散,但是产生的尾气中含有大量的热能、一氧化碳与丙烷等含碳氢化合物气体,无法直接进行排放。

技术实现要素:

4.为了对尾气进行处理,本技术提供一种密封箱式气体渗碳淬火炉。

5.本技术提供的一种密封箱式气体渗碳淬火炉采用如下的技术方案:

6.一种密封箱式气体渗碳淬火炉,包括炉体,所述炉体侧壁连接有用于加工前抽空炉内气体的第一真空泵,所述炉体与第一真空泵的进气口之间设置有第一密封阀,所述炉体侧壁连接有用于加工后抽空炉内气体的第二真空泵,所述第二真空泵的进气口与炉体连通,所述炉体与第二真空泵之间设置有第二密封阀,所述第二真空泵的出气口连接有尾气处理装置。

7.通过采用上述技术方案,加工前通过第一真空泵将炉内气体抽空,使炉体内处于真空状态并进行渗碳,渗碳完成后通过第二真空泵将加工产生的废气抽入尾气处理装置中,加工时第一密封阀与第二密封阀关闭,使炉体内保持真空状态。

8.可选的,所述尾气处理装置包括第一冷却箱,所述第一冷却箱的相对两侧分别连接有第一水管,两所述第一水管均设置有第一水流控制阀,所述第一冷却箱内设置有第一冷却管,所述第一冷却管的入口端与第二真空泵的出气口连通,所述第一冷却管的出口端伸出第一冷却箱,所述第一冷却管的伸出端连接有焚烧炉,所述第一冷却管与焚烧炉之间设置有第四密封阀,所述焚烧炉的侧壁设置有废气净化箱,所述废气净化箱与焚烧炉之间设置有第三密封阀,所述废气净化箱背离焚烧炉的一侧固定有排放管。

9.通过采用上述技术方案,废气流经第一冷却管,在第一冷却箱内进行冷却,便于后续对尾气进行处理,通过第一水流控制阀控住第一水管中的水流,从而对第一冷却箱中的冷却水进行更换,废气经冷却之后通入焚烧炉焚烧,除去有害气体,而后通入废气净化箱,并从排放管排出。

10.可选的,所述第一冷却管呈s型设置。

11.通过采用上述技术方案,利于废气进行充分冷却。

12.可选的,所述第一冷却箱内设置有用于检测箱内水温的温度检测器。

13.通过采用上述技术方案,温度检测器可检测第一冷却箱中的水温,便于对冷却水进行及时冷却降温。

14.可选的,所述尾气处理装置还包括第二冷却箱,所述第二冷却箱内设置有第二冷却管,所述第二冷却管的入口端连接于第一冷却管的伸出端,所述第二冷却管与第一冷却管连通设置,第二冷却管与第一冷却管的连通处位于第四密封阀靠近第一冷却箱的一侧,所述第二冷却管的入口端设置有第五密封阀,所述第二冷却管的出口端伸出第二冷却箱并与焚烧炉连接,所述第二冷却箱的相对两侧分别连接有两第二水管,两所述第二水管均设置有第二水流控制阀,所述第二冷却管的出口端与焚烧炉之间设置有第六密封阀。

15.通过采用上述技术方案,在第一冷却箱进行换水时,废气通入第二冷却箱进行冷却,而后通入焚烧炉进行焚烧处理。

16.可选的,所述第二冷却管呈s型设置。

17.通过采用上述技术方案,利于废气进行充分冷却。

18.可选的,所述焚烧炉内部的上端设置有锅炉,所述焚烧炉固定有承接网,所述焚烧炉的下端开设有排水口,所述排水口设置有第七密封阀。

19.通过采用上述技术方案,承接网可承接焚烧时产生的炭等固体杂质,焚烧完成后,第七密封阀打开,排水口可将焚烧产生的水排出。

20.可选的,所述焚烧炉的下端呈漏斗状设置。

21.通过采用上述技术方案,便于焚烧产生的废水流出。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.加工前通过第一真空泵将炉内气体抽空,使炉体内处于真空状态并进行渗碳,渗碳完成后通过第二真空泵将加工产生的废气抽入尾气处理装置中,加工时第一密封阀与第二密封阀关闭,使炉体内保持真空状态;

24.2.在第一冷却箱进行换水时,废气通入第二冷却箱进行冷却,而后通入焚烧炉进行焚烧处理。

附图说明

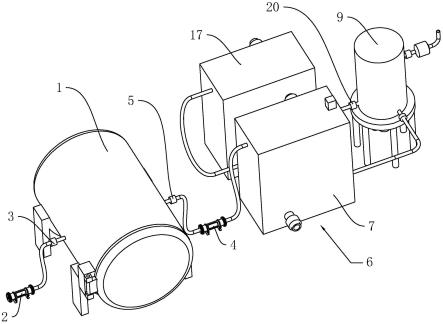

25.图1是本技术实施例的整体结构示意图。

26.图2是本技术实施例第一冷却箱与第二冷却箱的剖面结构示意图。

27.图3是本技术实施例焚烧炉的剖面结构示意图。

28.附图标记说明:

29.1、炉体;2、第一真空泵;3、第一密封阀;4、第二真空泵;5、第二密封阀;6、尾气处理装置;7、第一冷却箱;8、第一冷却管;9、焚烧炉;10、第三密封阀;11、第四密封阀;12、废气净化箱;13、排放管;14、第一水管;15、第一水流控制阀;16、温度检测器;17、第二冷却箱;18、第二冷却管;19、第五密封阀;20、第六密封阀;21、第二水管;22、第二水流控制阀;23、锅炉;24、承接网;25、排水口;26、第七密封阀。

具体实施方式

30.以下结合附图1-3对本技术作进一步详细说明。

31.本技术实施例公开一种密封箱式气体渗碳淬火炉。参照图1,包括炉体1,炉体1侧壁连接有用于加工前抽空炉内气体的第一真空泵2,炉体1与第一真空泵2的进气口之间通过螺钉固定有第一密封阀3,炉体1侧壁还连接有第二真空泵4,炉体1与第二真空泵4的进气口之间通过螺钉固定有第二密封阀5,第二真空泵4的出气口连接有尾气处理装置6,炉体1加工时第一密封阀3与第二密封阀5均关闭,保持炉体1密封。

32.参照图1与图2,尾气处理装置6包括第一冷却箱7,炉体1内的废气通过第二真空泵4被抽入第一冷却箱7中进行冷却,第一冷却箱7内通过螺钉固定有第一冷却管8,第一冷却管8呈s型设置,第一冷却管8的入口端与第二真空泵4的出气口密封连接,第一冷却管8的出口端伸出第一冷却箱7且伸出端连接有焚烧炉9,第一冷却管8的伸出端与焚烧炉9之间通过螺钉固定有第四密封阀11,从而使经过冷却的废气进入焚烧炉9中进行处理,焚烧炉9的上端侧壁连接有废气净化箱12,废气净化箱12与焚烧炉9之间通过螺钉固定有第三密封阀10,废气净化箱12背离焚烧炉9的一侧通过螺钉固定有排放管13,经过焚烧出来的废气通入废气净化箱12后再进行排放,防止造成污染。

33.第一冷却箱7的相对两侧壁分别连接有第一水管14,两第一水管14均通过螺钉固定有第一水流控制阀15,通过水流控制阀控制第一冷却箱7中冷却水的更换,第一冷却箱7内通过螺钉固定有温度检测器16,温度检测器16可检测第一冷却箱7内的水温,当水温过高时,温度检测器16发送信号至控制器,控制器控制第一水流阀开启,对第一冷却箱7中的冷却水进行更换。

34.尾气处理装置6还包括第二冷却箱17,第二冷却箱17内通过螺钉固定有第二冷却管18,第二冷却管18呈s型设置,第二冷却管18的入口端焊接于第一冷却管8的伸出端,第二冷却管18与第一冷却管8连通设置,第二冷却管18的入口端通过螺钉固定有第五密封阀19,第二冷却管18的出口端伸出第二冷却箱17并通过螺钉固定连接于焚烧炉9,第二冷却管18的出口端与焚烧炉9之间通过螺钉固定有第六密封阀20,第二冷却箱17的相对两侧分别连接有第二水管21,两第二水管21均通过螺钉固定有第二水流控制阀22,当第一冷却箱7内的水温过高时,第四密封阀11关闭,第五密封阀19打开,使冷却不充分的废气流入第二冷却管18,在第二冷却箱17中进行冷却,而后进入焚烧炉9中进行焚烧处理。

35.参照图3,焚烧炉9内部上端通过螺钉固定有锅炉23,焚烧炉9位于锅炉23下方通过螺钉固定有承接网24,用于承接焚烧产生的炭等固体杂质,焚烧炉9的下端开设有排水口25且焚烧炉9的下端呈漏斗状设置,排水口25储通过螺钉固定有第七密封阀26,焚烧完成后第七密封阀26打开,使焚烧产生的水从排水口25流出。

36.本技术实施例的实施原理为:加工前通过第一真空泵2抽搐炉内气体而后进行渗碳加工,渗碳完成后通过第二真空泵4将炉内废气抽入第一冷却管8,而后在第一冷却箱7中进行冷却处理,经冷却的废气进入焚烧炉9进行焚烧处理而后从焚烧炉9流经废气处理箱排放到大气,从而防止加工时产生的尾气污染大气;当温度检测器16检测到第一冷却箱7水温过高时,第四密封阀11关闭,第五密封阀19打开,使冷却不充分的废气流入第二冷却管18,在第二冷却箱17中进行冷却,而后进入焚烧炉9中进行焚烧处理,第一水流阀打开对第一冷却箱7中的冷却水进行更换。

37.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1