一种用于加工金属焊丝的节能型退火装置的制作方法

1.本实用新型涉及金属焊丝退火技术领域,尤其涉及一种用于加工金属焊丝的节能型退火装置。

背景技术:

2.常规金属焊丝在生产过程中,需要进行退火步骤,具体在退火箱体内设置一定的退火温度气氛,保温一段时间,其中在退火箱体内设置的加热装置时固定,从而使得不同位置的金属焊丝受热不均匀,而退火箱体内的热电偶检测的检测位置温度存在一定误差,从而使得金属焊丝退火时,受热不均,即浪费能源,有不能满足金属焊丝退火要求。

技术实现要素:

3.本实用新型的目的是提供一种用于加工金属焊丝的节能型退火装置,解决常规用于加工金属焊丝在退火过程中存在的上述问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型提供了一种用于加工金属焊丝的节能型退火装置,包括退火箱体、设置于所述退火箱体内部并用于放置金属焊丝的转盘、设置在所述退火箱体内部并用于退火加热的多个电加热管;

6.其中所述退火箱体的底部设置有支撑板,在所述支撑板的中心设置有轴承座,所述转盘的转轴设置在所述轴承座内,并贯穿所述支撑板;

7.在所述退火箱体内并位于所述支撑板上设置有隔热层,在所述隔热层中部预设有与所述转盘的外周壁适配的圆形槽;

8.在所述退火箱体的侧壁上密封设置有隔热门,在所述退火箱体的顶部设置有用于提供保护气氛的充气管。

9.本实施例中,进一步地优化,所述退火箱体的内壁为绝热材质。

10.本实施例中,再进一步地优化,所述隔热门通过铰接合页设置在所述退火箱体的一侧壁,其中在所述退火箱体内且对应于所述隔热门边侧设置有一周的密封槽,所述隔热门上设置有与所述密封槽适配的密封凸起。

11.本实施例中,再进一步地优化,在所述转盘上设置有用于限位放置所述金属焊丝的多个限位柱。

12.本实施例中,再进一步地优化,所述转轴通过位于所述退火箱体底部的电机7调节驱动。

13.本实施例中,再进一步地优化,所述电加热管垂直设置在所述退火箱体内,并位于多个所述限位柱的中心。

14.本实施例中,再进一步地优化,在所述退火箱体内并且位于所述转盘的上方中心对称设置有多个电加热管。

15.与现有技术相比,本实用新型的有益技术效果:本申请中在所述退火箱体内安装

转盘,并在所述转盘上安装用于放置待金属焊丝的限位柱,其中所述退火箱体内的电加热管与待金属焊丝间距布置均匀,并且利用转盘带动待金属焊丝转动,从而保证其均匀受热,其内设定温度满足退火要求;另外在转盘的外周侧安装隔热层,降低热量散失,从而更节能环保。

附图说明

16.下面结合附图说明对本实用新型作进一步说明。

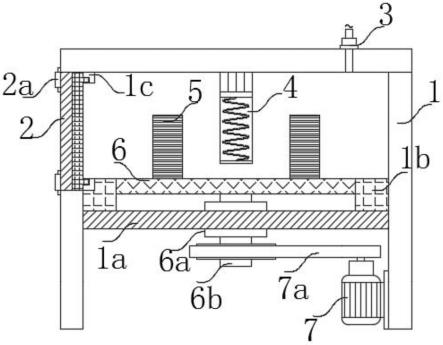

17.图1为本实用新型用于加工金属焊丝的节能型退火装置的主体示意图;

18.图2为本实用新型用于加工金属焊丝的节能型退火装置的结构示意图;

19.图3为图1中转盘的俯视示意图;

20.图4为图1中转盘和电加热管的俯视示意图。

21.附图标记说明:1、退火箱体;1a、支撑板;1b、隔热层;1c、密封槽;2、隔热门;2a、铰接合页;2b、密封凸起;3、充气管;4、电加热管;5、金属焊丝;6、转盘;6a、轴承座;6b、转轴;6c、限位柱;7、电机;7a、传动带。

具体实施方式

22.如图1-4所示,本实施例中公开了一种用于加工金属焊丝的节能型退火装置,包括退火箱体1、安装在所述退火箱体1的内部并用于放置金属焊丝5的转盘6、安装在所述退火箱体1内部并用于退火加热的多个电加热管4;

23.本实施例中,所述退火箱体1的内壁为绝热材质,例如耐火砖;

24.其中所述退火箱体1的底部安装有支撑板1a,在所述支撑板1a的中心安装有轴承座6a,所述转盘6的转轴6b安装在所述轴承座6a内,并贯穿所述支撑板1a;即本实施例中,所述支撑板1a作为所述转盘6的支撑结构,并且所述转盘6的转轴6b通过所述轴承座6a安装在所述支撑板1a,同时利用所述电机7带动所述转轴6b进行转动,从而带动所述转盘6进行转动,使得其上的金属焊丝5能够均匀受热,保证稳定地进行退火;

25.本实施例中,在具体实施时,所述转轴6b的下端安装齿轮,其中利用所述电机7对齿轮进行驱动,其中可以通过啮合传动;另外所述转轴6b还可以通过传动传动带7a与所述电机7的驱动端传动连接,其中所述电机7为减速电机,便于均匀地对所述金属焊丝5进行退火。

26.如图3所示,在所述转盘6上竖直安装有用于限位放置所述金属焊丝5的多个限位柱6c;

27.如图4所示,在所述退火箱体1内并且位于所述转盘6的上方中心对称安装有多个电加热管4,其中电加热管4为石英电加热管,其中所述电加热管4竖直安装在所述退火箱体1的顶壁,其导线以及电气元件位于所述退火箱体1的外部,其中所述电加热管4还连接有控制器,在所述退火箱体1内安装热电偶,便于通过负反馈的方式调节所述退火箱体1内温度。

28.如图1和图2所示,本实施例中,在所述退火箱体1内并位于所述支撑板1a上安装有隔热层1b,其中在所述隔热层1b中部预设有与所述转盘6的外周壁适配的圆形槽;

29.其中所述隔热层1b环绕所述转盘6的外周壁,用于减少热量散失;

30.具体实施时,所述隔热层1b与所述转盘6的外周壁预留一定间距,避免在旋转时产

生摩擦;所述隔热层1b为耐火砖、高铝耐火纤维、珍珠岩中的一种。

31.本实施例中,在所述退火箱体1的侧壁上密封安装有隔热门2,所述隔热门2通过铰接合页2a安装在所述退火箱体1的一侧壁,其中在所述退火箱体1内且对应于所述隔热门2边侧安装有一周的密封槽1c,所述隔热门2上安装有与所述密封槽1c适配的密封凸起2b;

32.本实施例中,在所述退火箱体1的顶部安装有用于提供保护气氛的充气管3,其中所述退火箱体1通过充气管3在其箱体内部补充氩气,作为金属焊丝5的保护气。

33.在本发明创造的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

34.以上实施例仅是对本发明创造的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种用于加工金属焊丝的节能型退火装置,其特征在于:包括退火箱体(1)、设置于所述退火箱体(1)内部并用于放置金属焊丝(5)的转盘(6)、设置在所述退火箱体(1)内部并用于退火加热的多个电加热管(4);其中所述退火箱体(1)的底部设置有支撑板(1a),在所述支撑板(1a)的中心设置有轴承座(6a),所述转盘(6)的转轴(6b)设置在所述轴承座(6a)内,并贯穿所述支撑板(1a);在所述退火箱体(1)内并位于所述支撑板(1a)上设置有隔热层(1b),在所述隔热层(1b)中部预设有与所述转盘(6)的外周壁适配的圆形槽;在所述退火箱体(1)的侧壁上密封设置有隔热门(2),在所述退火箱体(1)的顶部设置有用于提供保护气氛的充气管(3)。2.根据权利要求1所述的用于加工金属焊丝的节能型退火装置,其特征在于:所述退火箱体(1)的内壁为绝热材质。3.根据权利要求1所述的用于加工金属焊丝的节能型退火装置,其特征在于:所述隔热门(2)通过铰接合页(2a)设置在所述退火箱体(1)的一侧壁,其中在所述退火箱体(1)内且对应于所述隔热门(2)边侧设置有一周的密封槽(1c),所述隔热门(2)上设置有与所述密封槽(1c)适配的密封凸起(2b)。4.根据权利要求1所述的用于加工金属焊丝的节能型退火装置,其特征在于:在所述转盘(6)上设置有用于限位放置所述金属焊丝(5)的多个限位柱(6c)。5.根据权利要求1所述的用于加工金属焊丝的节能型退火装置,其特征在于:所述转轴(6b)通过位于所述退火箱体(1)底部的电机(7)调节驱动。6.根据权利要求4所述的用于加工金属焊丝的节能型退火装置,其特征在于:所述电加热管(4)垂直设置在所述退火箱体(1)内,并位于多个所述限位柱(6c)的中心。7.根据权利要求1所述的用于加工金属焊丝的节能型退火装置,其特征在于:在所述退火箱体(1)内并且位于所述转盘(6)的上方中心对称设置有多个电加热管(4)。

技术总结

本实用新型公开了一种用于加工金属焊丝的节能型退火装置,包括退火箱体、设置于所述退火箱体内部并用于放置金属焊丝的转盘、设置在所述退火箱体内部并用于退火加热的多个电加热管;其中所述退火箱体的底部设置有支撑板,在所述支撑板的中心设置有轴承座,所述转盘的转轴设置在所述轴承座内,并贯穿所述支撑板。本申请中在所述退火箱体内安装转盘,并在所述转盘上安装用于放置待金属焊丝的限位柱,其中所述退火箱体内的电加热管与待金属焊丝间距布置均匀,并且利用转盘带动待金属焊丝转动,从而保证其均匀受热,其内设定温度满足退火要求;另外在转盘的外周侧安装隔热层,降低热量散失,从而更节能环保。从而更节能环保。从而更节能环保。

技术研发人员:李建成 李建财 李建平

受保护的技术使用者:河北宇光焊业有限公司

技术研发日:2022.05.16

技术公布日:2022/9/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1