搪瓷管封头焊接缝坡口加工装置的制作方法

1.本实用新型涉及化工设备领域,更具体涉及一种搪瓷管封头焊接缝坡口加工装置。

背景技术:

2.搪玻璃设备广泛适用于化工、医药、染料、农药、有机合成、石油、食品制造和国防工业等工业生产和科学研究中的反应、蒸发、浓缩、合成、萃取、聚合、皂化、矿化、氯化、硝化等,以代替昂贵的不锈钢和有色金属。耐腐蚀性:对于各种浓度的无机酸、有机酸、有机溶剂及弱碱等介质均有极强的抗腐性。但对于强碱、氢氟酸及含氟离子介质,以及温度大于180℃,浓度大于30%的磷酸等不适用,搪玻璃设备主要包括反应罐、储罐、蒸馏罐、冷凝器以及连接管道。

3.在现有技术中大型的搪瓷设备顶部圆弧型个投料口和观察口,如图1所示,搪瓷管封头是具有弧形端面的,端面上方焊接若干投料口和观察口,现有技术中的置通常采用钢管焊接在弧形端面上,因此钢管的底部需要与封头的弧形端面贴合,因此需要切割成斜面在焊接以后才能保证投料口和观察口竖直,因为焊接的需要因此需要在钢管的斜面上打磨出坡口,才能够与封头进行焊接。

4.在焊接加工中,需要在连接处设置焊接坡口,以便于电弧能深入焊缝底部,使焊缝底部焊透,以提高焊缝的质量;便于沾除熔渣,获得较好的焊缝成型;坡口能起到调节基本金属和充填金屈比例的作用。

5.如图2所述,钢管焊接缝成品示意图,进行斜面切割以后需要将的管口为椭圆形,因此技术难度在于如何对椭圆形的焊接缝进行坡口打磨,因此现有技术中只能通过人工进行切割打磨,效率低且打磨的深浅不一为焊接后成品率低。

技术实现要素:

6.为了解决上述问题,本实用新型的目的在于提供了一种结构合理、生产效率高、打磨焊缝一致、提高成品率且降低操作人员劳动量的搪瓷管封头焊接缝坡口加工装置。

7.根据本实用新型的一个方面,提供了搪瓷管封头焊接缝坡口加工装置,其包括机座、第一回转台、第二回转台、同步驱动部、夹持部、导向部和打磨部,机座的一端安装第一回转台,机座的另一端安装第二回转台,同步驱动部连接第一回转台和第二回转台且驱动第一回转台和第二回转台同步转动,第一回转台上设置夹持部,第二回转台上设置导向部,打磨部通过安装部设置在第一回转台和第二回转台中间,打磨部能够远离或者靠近。

8.在一些实施方式中,导向部包括仿形块、导向槽、安装杆和导向转子,仿形块的外侧设有导向槽,安装杆的一端固定设置在安装部上,安装杆的另一端设有导向转子,导向转子设置早导向槽内,第一回转台驱动导向槽沿导向转子转动。

9.在一些实施方式中,导向槽的形状于仿形块的形状一致,导向槽为仿形块外壁的等比例缩小或者放大,仿形块可拆卸固定在第二回转台上。

10.在一些实施方式中,夹持部包括卡盘和角度调节组件,角度调节组件固定安装在第一回转台上,卡盘安装在角度调节组件上,角度调节组件调整卡盘端面与所述仿形块端面的角度。

11.在一些实施方式中,角度调节组件包括第一安装座、第一转轴、第二安装座和固定杆,第一安装座安装在第一回转台上,所述第二安装座的一端通过第一转轴与第一安装座铰接,第二安装座的另一端通过螺栓限定在固定杆上竖直设置的滑动槽内。

12.在一些实施方式中,打磨部包括安装组件、电机、驱动组件、张紧组件和打磨组件,安装组件设置安装部上,电机固定在安装组件上,安装组件的前端设有打磨组件,打磨组件的下方设有驱动组件,驱动组件驱动打磨组件上升或者下降,张紧组件固定在安装组件上且连接打磨组件,电机驱动打磨组件。

13.在一些实施方式中,安装组件包括第三安装座、第二转轴和第四安装座,第三安装座设置在安装部上,第四安装座通过第二转轴与第三安装座铰接;

14.电机固定在第四安装座上;

15.打磨组件包括驱动轮和打磨带,驱动轮固定在第四安装座上,打磨带连接电机的输出端、张紧组件和驱动轮;

16.张紧组件包括张紧轮、张紧杆和支撑杆,张紧杆的一端铰接第四安装座,张紧杆的另一端设有移动块,张紧轮安装在移动块上,支撑杆连接张紧杆和第四安装座;

17.驱动组件包括第五安装座和驱动件,第五安装座固定在安装部上,驱动件的底部与第五安装座铰接,驱动件的输出端连接第四安装座且驱动第四安装座以第二转轴为中心旋转;

18.驱动件为液压油缸或者气缸。

19.在一些实施方式中,安装部包括底座和滑动座,底座固定在机座上,底座顶部设有燕尾块,滑动座底部设有燕尾槽,滑动座通过燕尾槽和燕尾块在底座上滑动,滑动座通过螺栓固定在底座上。

20.本实用新型与现有技术相比具有结构合理、生产效率高、打磨焊缝一致、提高成品率且降低操作人员劳动量的有益效果。本实用新型利用同步驱动部同时驱动第一回转台和第二回转台,进而实现需要打磨的焊接缝与仿形块同步转动;利用打磨部实现对于焊接缝坡口的打磨;利用夹持部便于实现打磨的焊接缝与仿形块平行,便于打磨深度一致以及对于椭圆形焊接缝的坡口的打磨。

附图说明

21.图1是现有技术中的端面封头的结构示意图;

22.图2是现有技术中钢管焊接缝坡口打磨的结构示意图;

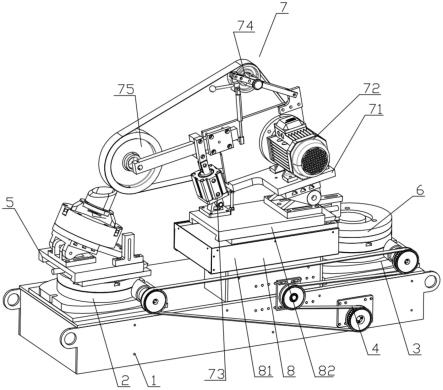

23.图3是本实用新型搪瓷管封头焊接缝坡口加工装置的结构示意图;

24.图4是本实用新型搪瓷管封头焊接缝坡口加工装置的导向部的结构示意图

25.图5是本实用新型搪瓷管封头焊接缝坡口加工装置的夹持部的结构示意图;

26.图6是本实用新型搪瓷管封头焊接缝坡口加工装置的打磨部的结构示意图;

27.图7是本实用新型搪瓷管封头焊接缝坡口加工装置的一实施状态示意图;

28.图8是本实用新型搪瓷管封头焊接缝坡口加工装置的另一实施状态示意图。

具体实施方式

29.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

30.在本实用新型的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解所述术语的具体含义。

31.如图3所示,所述的搪瓷管封头焊接缝坡口加工装置,其包括机座1、第一回转台2、第二回转台3、同步驱动部4、夹持部5、导向部6和打磨部 7,机座1的一端安装第一回转台2,机座1的另一端安装第二回转台3,同步驱动部4连接第一回转台2和第二回转台3且驱动第一回转台2和第二回转台3同步转动,第一回转台2上设置夹持部5,第二回转台3上设置导向部6,打磨部7通过安装部8设置在第一回转台2和第二回转台3中间,打磨部7能够远离或者靠近。利用同步驱动部4同时驱动第一回转台2和第二回转台3,进而实现需要打磨的焊接缝与仿形块61同步转动;利用打磨部7 实现对于焊接缝坡口的打磨;利用夹持部5便于实现打磨的焊接缝与仿形块 61平行,便于打磨深度一致以及对于椭圆形焊接缝的坡口的打磨。

32.同步驱动部4有电机72带动,通过同步带带动第一回转台2和第二回转台3同部转动。

33.如图4所示,导向部6包括仿形块61、导向槽62、安装杆63和导向转子64,仿形块61的外侧设有导向槽62,安装杆63的一端固定设置在安装部 8上,安装杆63的另一端设有导向转子64,导向转子64设置早导向槽62 内,第一回转台2驱动导向槽62沿导向转子64转动。利用导向转子64与导向槽62的配合,实现导向槽62的内壁沿导向转子64转动,进一步实现第二回转台3和第一回转台2同步转动。

34.导向槽62的形状于仿形块61的形状一致,导向槽62为仿形块61外壁的等比例缩小或者放大,仿形块61可拆卸固定在第二回转台3上。利用导向块的形状与需要打磨的焊接缝的形状一致来实现对焊接缝坡口的打磨,由于在不同的产品上需要使用的钢管的斜边的差异,因此需要按照生产要求更换不同的仿形块61,用来打磨不同规格的焊接缝坡口。

35.如图5所示,夹持部5包括卡盘51和角度调节组件52,角度调节组件 52固定安装在第一回转台2上,卡盘51安装在角度调节组件52上,角度调节组件52调整卡盘51端面与所述仿形块61端面的角度。由于需要打磨的斜面的角度不同,因此在打磨是需要将焊接缝调整到与仿形块61水平平行,利用角度调节组件52便于调节卡盘51的角度,卡盘51采用三爪卡盘51从钢管内壁外撑对钢管进行固定。

36.角度调节组件52包括第一安装座53、第一转轴54、第二安装座55和固定杆56,第一安装座53安装在第一回转台2上,所述第二安装座55的一端通过第一转轴54与第一安装座53铰接,第二安装座55的另一端通过螺栓限定在固定杆56上竖直设置的滑动槽内。通过抬高第二安装座55实现卡盘51 角度的调整,利用螺栓将第二安装座55固定。

37.如图6所示,打磨部7包括安装组件71、电机72、驱动组件73、张紧组件74和打磨组件75,安装组件71设置安装部8上,电机72固定在安装组件71上,安装组件71的前端设有打磨组件75,打磨组件75的下方设有驱动组件73,驱动组件73驱动打磨组件75上升或者下降,

张紧组件74固定在安装组件71上且连接打磨组件75,电机72驱动打磨组件75。利用电机 72驱动打磨组件75运转,再利用张紧组件74时打磨组件75保持张力便于提高打磨效果,利用驱动组件73将打磨组件75下拉实现对打磨位置的控制,保焊接缝坡口深浅一致。

38.安装组件71包括第三安装座711、第二转轴712和第四安装座713,第三安装座711设置在安装部8上,第四安装座713通过第二转轴712与第三安装座711铰接;

39.电机72固定在第四安装座713上;

40.打磨组件75包括驱动轮751和打磨带752,驱动轮751固定在第四安装座713上,打磨带752连接电机72的输出端、张紧组件74和驱动轮751;

41.张紧组件74包括张紧轮741、张紧杆742和支撑杆743,张紧杆742的一端铰接第四安装座713,张紧杆742的另一端设有移动块744,张紧轮741 安装在移动块744上,支撑杆743连接张紧杆742和第四安装座713;张紧杆742的前端设有多个安装孔,移动快固定在安装孔内,再利用支撑杆743 进行支撑固定,保证打磨带752处于张紧状态。

42.驱动组件73包括第五安装座731和驱动件732,第五安装座731固定在安装部8上,驱动件732的底部与第五安装座731铰接,驱动件732的输出端连接第四安装座713且驱动第四安装座713以第二转轴712为中心旋转;利用驱动件732的收缩或者伸长是驱动轮751上的打磨带752靠近或者远离工件。

43.驱动件732为液压油缸或者气缸。

44.安装部8包括底座81和滑动座82,底座81固定在机座1上,底座81 顶部设有燕尾块,滑动座82底部设有燕尾槽,滑动座82通过燕尾槽和燕尾块在底座81上滑动,滑动座82通过螺栓固定在底座81上。利用滑动座82 的移动便于时打磨带752在水平距离上靠近或者远离卡盘51。因为需要加工打磨的焊接缝的钢管管径会有差异。

45.滑动座82驱动打磨带752远离或者靠近卡盘51时在水平距离上的,而驱动件732驱动打磨带752远离或者靠近卡盘51时在竖直距离上的。

46.如图7所示,在打磨到斜边的长轴时,导向转子64位于导向槽62的短轴位置。

47.如图8所示,在打磨到斜边的短轴时,导向转子64位于导向槽62的长轴位置。

48.因此在安装时需要将斜边的位置与导向槽62的位置进行对应。

49.以上所述的仅是本实用新型的一些实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型的创造构思的前提下,还可以做出其它变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1