一种具有斜顶强制复位滑块的压铸模具的制作方法

1.本实用新型涉及压铸成型模具技术领域,特别涉及一种具有斜顶强制复位滑块的压铸模具。

背景技术:

2.压铸模具是依据实物的形状和结构按比例制成的模具,用压制或浇灌的方法使材料成为一定形状的工具。其原理是将压铸原料加入预热的加料室,然后向压柱施加压力,压铸原料在高温高压下熔融,并通过模具的浇注系统注入型腔或直接将压铸溶液注入型腔,然后逐渐硬化成压铸件100。如图8、图9所示,所述压铸件100一端设置有一个弯折段110,且所述弯折段110上设有两个通孔 120,所述通孔120内侧倒角设置。现有技术中的压铸模具如专利号 cn202020916050.5所公开的多向斜顶稳定压铸模具。

3.由于所述弯折段110向下弯折且内侧需要开设具有倒角的通孔120,因此需要一个成型块抵住底部,并通过成型块来形成所述弯折端110和所述通孔120。而在出料时,不能直接通过顶针将所述压铸件100顶出,成型块也需要一起顶出,但是顶出的同步性和如何复位,现有技术中的压铸模具难以实现。

技术实现要素:

4.有鉴于此,本实用新型提供了一种具有斜顶强制复位滑块的压铸模具,以解决上述技术问题。

5.一种具有斜顶强制复位滑块的压铸模具,所述具有斜顶强制复位滑块的压铸模具包括一个下模机构,一个设置在所述下模机构的顶针机构,以及一个设置在所述下模机构上的上模机构,所述下模机构包括一个下模板,两个设置在所述下模板上的成型块通孔,两个设置在所述下模板上的凹槽,以及两个分别设置在所述凹槽上的转动板,所述下模板朝向所述上模机构的一个端面设有成型凸块,所述转动板一端转动设置在凹槽内,所述转动板在自由状态下朝远离所述顶针机构的方向转动,所述顶针机构包括两个间隔设置在所述下模板上的底座,一个位于两个所述底座之间的顶针板,四个设置在所述顶针板的四个角上的伸缩柱,四个分别套设在所述伸缩柱上的弹簧,两个设置在所述顶针板上的成型块,以及两个设置在所述顶针板两侧的避让口,所述伸缩柱一端与所述顶针板连接,另一端活动插设在所述下模板上,所述弹簧一端与所述顶针板连接,另一端与所述下模板连接,在自由状态下所述弹簧在自身的弹力作用带动所述顶针板朝靠近所述下模机构的方向移动,所述成型块一端设置在所述顶针板上,另一端插设在所述成型块通孔内,所述上模机构包括一个设置在所述下模板上的上模板,一个设置在所述上模板上的成型凹槽,以及两个设置在所述上模板上的压杆,所述成型块通孔贯通所述下模板,所述凹槽位于所述下模板两侧,所述凹槽呈l形结构且与所述下模板上下两端连通,所述成型凹槽与所述成型凸块在合模后形成成型空腔,所述压杆一端设置在所述上模板两侧,另一端穿设在所述凹槽并推动所述转动板。

6.进一步地,所述下模机构还包括四个设置在所述下模板的四个角上的导向孔,以及一个设置在所述下模板上的流道组件。

7.进一步地,所述流道组件包括一个设置在所述下模板上的导流柱,以及多个设置在所述下模板上的流道,所述导流柱朝向所述流道的一侧设有导流槽,所述导流槽与所述流道连通,所述流道与所述成型空腔连通,以使压铸溶液能均匀的流入所述成型空腔中。

8.进一步地,所述顶针机构还包括多个设置在所述顶针板上的顶针,所述顶针一端与所述顶针板连接,另一端插设在所述下模板上,所述顶针位于所述流道和所述成型凸块上。

9.进一步地,所述成型块位于所述成型块通孔内的一端设有一个成型槽,所述成型槽位于所述成型块一侧且与所述成型空腔连通,所述成型槽内设有两个间隔设置的成型圆台。

10.进一步地,所述上模机构还包括四个设置在所述上模板的四个角上的导向柱,一个设置在所述上模板上的成型凹槽,以及一个设置在所述上模板上的浇注口。

11.进一步地,所述导向柱插设在所述导向孔内,所述导流柱位于所述浇注口内。

12.进一步地,在分模时,所述压杆逐渐抽出,所述转动板由于没有压杆,朝所述下模板的方向转动,使得所述顶针板在所述弹簧的作用下朝靠近所述下模板的方向移动。

13.进一步地,所述具有斜顶强制复位滑块的压铸模具包括两个设置在所述下模机构上的斜滑块机构,所述斜滑块机构包括一个滑动设置在所述下模板上的滑块,一个设置在所述滑块上的抽块,以及一个倾斜设置在所述滑块上的滑杆。

14.进一步地,所述抽块插入所述成型空腔中,所述滑杆一端活动插设在所述滑块上,另一端插设在所述上模板上。

15.与现有技术相比,本实用新型提供的具有斜顶强制复位滑块的压铸模具的所述成型块和所述顶针都设置在所述顶针板上,所述顶针板在自由状态下通过所述弹簧朝靠近所述下模机构的方向移动,从而保证在顶出出料时,所述成型块和所述顶针可以同步顶出,保证同步性,不会扯坏所述压铸件的所述通孔。所述转动板一端转动设置在所述凹槽内,所述转动板在自由状态下始终朝远离所述顶针机构的方向转动,但在合模时,所述压杆下压会推动所述转动板转动,使所述转动板朝所述顶针机构的方向转动并抵顶在所述顶针板上,随着所述压杆的继续下压,会使得所述转动板推动所述顶针板下压,进而带动所述顶针和所述成型块强制复位。

附图说明

16.图1为本实用新型提供的一种具有斜顶强制复位滑块的压铸模具的结构示意图。

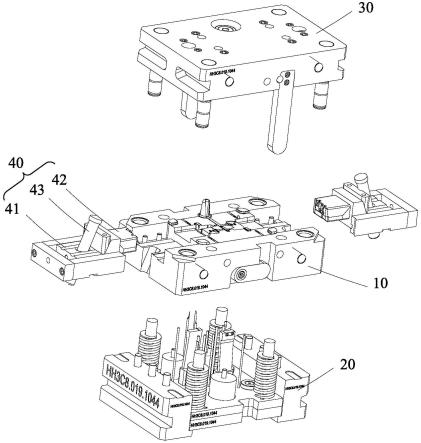

17.图2为图1的具有斜顶强制复位滑块的压铸模具的分解结构图。

18.图3为图1的具有斜顶强制复位滑块的压铸模具所具有的下模机构的结构示意图。

19.图4为图1的具有斜顶强制复位滑块的压铸模具所具有的顶针机构的结构示意图。

20.图5为图1的具有斜顶强制复位滑块的压铸模具所具有的成型块的结构示意图。

21.图6为图1的具有斜顶强制复位滑块的压铸模具所具有的顶针机构和下模机构的剖视图。

22.图7为图1的具有斜顶强制复位滑块的压铸模具所具有的上模机构的结构示意图。

23.图8为图1的具有斜顶强制复位滑块的压铸模具要压铸的压铸件的结构示意图。

24.图9为图1的具有斜顶强制复位滑块的压铸模具要压铸的压铸件另一个角度的结构示意图。

具体实施方式

25.以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

26.如图1至图9所示,其为本实用新型提供的具有斜顶强制复位滑块的压铸模具的结构示意图。所述具有斜顶强制复位滑块的压铸模具包括一个下模机构 10,一个设置在所述下模机构10的顶针机构20,一个设置在所述下模机构10 上的上模机构30,以及两个设置在所述下模机构10上的斜滑块机构40。可以想到的是,所述具有斜顶强制复位滑块的压铸模具还包括其他的一些功能模块,如组装组件,导向组件,调温组件,以及浇注组件等等,其为本领域技术人员所习知的技术,在此不再赘述。

27.首先需要说明的是,所述具有斜顶强制复位滑块的压铸模具用于将压铸溶液浇注成压铸件100。所述压铸件100一端设置有一个弯折段110,且所述弯折段110上设有两个通孔120,所述通孔120内侧倒角设置。

28.所述下模机构10包括一个下模板11,四个设置在所述下模板11的四个角上的导向孔12,一个设置在所述下模板11上的流道组件13,两个设置在所述下模板11上的成型块通孔14,两个设置在所述下模板11上的凹槽15,以及两个分别设置在所述凹槽15上的转动板16。

29.所述下模板11朝向所述上模机构30的一个端面设有成型凸块111,在合模后,所述成型凸块111与下述的成型凹槽23相互间隔设置,以形成用于成型所述压铸件100的成型空腔,所述成型空腔的结构与所述压铸件100的结构相同,从而在压铸溶液通过流道组件13流入所述成型空腔并冷却硬化后,形成所述压铸件100。所述导向孔12用于与所述上模机构30配合来提高开合模的精度和稳定性。所述流道组件13包括一个设置在所述下模板11上的导流柱131,以及多个设置在所述下模板11上的流道132。所述导流柱131朝向所述流道132的一侧设有导流槽133,所述导流槽133与所述流道132连通,所述导流柱131和所述导流槽133用于均匀压铸溶液流动的速度,避免压铸溶液刚进入流道132时压力过大。所述流道132与所述成型空腔连通,从而使压铸溶液能均匀的流入所述成型空腔中。所述成型块通孔14贯通所述下模板11且与所述成型空腔连通,所述成型块通孔14用于容纳用于成型所述弯折段110的下述的成型块26,从而使成型块26能伸入所述成型空腔中,具体说明会在下面结合成型块26一起说明。所述凹槽15位于所述下模板11两侧,所述凹槽15呈l形结构且与所述下模板11上下两端连通。所述转动板16一端通过扭簧等转动件转动设置在凹槽15内,所述转动板16在自由状态下始终朝远离所述顶针机构20的方向转动,但所述转动板16会在所述上模机构30的作用下朝所述顶针机构20的方向转动,从而顶住所述顶针机构20使其复位,具体说明会在下面结合所述上模机构30一起说明。

30.所述顶针机构20包括两个间隔设置在所述下模板11上的底座21,一个位于两个所述底座21之间的顶针板22,四个设置在所述顶针板22的四个角上的伸缩柱23,四个分别套设在所述伸缩柱23上的弹簧24,多个设置在所述顶针板22上的顶针25,两个设置在所述顶

针板22上的成型块26,以及两个设置在所述顶针板22两侧的避让口27。

31.所述底座21作为整个压铸模具的基座用于承载重量。所述伸缩柱23一端与所述顶针板22连接,另一端活动插设在所述下模板11上,从而使所述顶针板22可以上下活动。所述弹簧24一端与所述顶针板22连接,另一端与所述下模板11连接,在自由状态下所述弹簧24在自身的弹力作用带动所述顶针板22 朝靠近所述下模机构10的方向移动,而在所述转动板16的作用下可以朝远离所述下模机构10的方向移动。所述顶针25一端与所述顶针板22连接,另一端插设在所述下模板11上,所述顶针25位于所述流道132和所述成型凸块111 上,从而使所述顶针25能在所述顶针板22的带动下,将所述压铸件100和流道内的残渣顶出,实现出料。所述成型块26一端设置在所述顶针板22上,另一端插设在所述成型块通孔14内,所述成型块26位于所述成型块通孔14内的一端设有一个成型槽261,所述成型槽261位于所述成型块26一侧且与所述成型空腔连通,所述成型槽261内设有两个间隔设置的成型圆台262。当压铸溶液流入所述成型空腔中时,由于所述成型槽261与所述成型空腔连通,压铸溶液会流入所述成型槽261没,形成所述弯折段110而所述成型圆台262形成所述通孔120。完成浇注后,所述成型块26会所述顶针板22的带动下,和所述顶针 25一起将所述压铸件100顶出,所述成型块26的复位会在下面结合所述上模机构30一起说明。所述避让口27与所述凹槽15位于同一侧,并用于避让所述上模机构30。

32.所述上模机构30包括一个设置在所述下模板11上的上模板31,四个设置在所述上模板31的四个角上的导向柱32,一个设置在所述上模板31上的成型凹槽33,一个设置在所述上模板31上的浇注口34,以及两个设置在所述上模板31上的压杆35。

33.所述导向柱32插设在所述导向孔12内,用于提高开合模时的精度。所述成型凹槽33与所述成型凸块111在合模后形成所述成型空腔。所述导流柱133 位于所述浇注口34内,压铸溶液从所述浇注口34进入,然后顺着导流槽133 流入所述流道132中。所述压杆35一端设置在所述上模板31两侧,另一端穿设在所述凹槽15并推动所述转动板16,然后插设在所述避让口27内。

34.在分模时,所述压杆35逐渐抽出,所述转动板16也会由于没有压杆35,而朝所述下模板11的方向转动,从而不再顶住所述顶针板22,使得所述顶针板 22在所述弹簧24的作用下朝靠近所述下模板11的方向移动,以此来带动所述成型块26和所述顶针25上移,进而将所述压铸件100和流道内的残渣顶出。

35.在合模时,所述压杆35下压会推动所述转动板16转动,使所述顶针板22 朝远离所述下模板11的方向转动并抵顶在所述顶针板22上,随着所述压杆35 的继续下压,会使得所述转动板16推动所述顶针板22,进而带动所述顶针25 和所述成型块26强制复位。

36.所述斜滑块机构40包括一个滑动设置在所述下模板11上的滑块41,一个设置在所述滑块41上的抽块42,以及一个倾斜设置在所述滑块41上的滑杆43。

37.所述抽块42插入所述成型空腔中,并用于形成所述压铸件100侧面的一些结构。所述滑杆43一端活动插设在所述滑块41上,另一端插设在所述上模板 31上,在开模时,由于所述滑杆43倾斜设置,从而可以通过开模的动力,来带动所述滑块41滑动,从而抽出所述抽块42,其应当为现有技术,在此不再赘述。

38.与现有技术相比,本实用新型提供的具有斜顶强制复位滑块的压铸模具的所述成型块26和所述顶针25都设置在所述顶针板22上,所述顶针板22在自由状态下通过所述弹簧

24朝靠近所述下模机构10的方向移动,从而保证在顶出出料时,所述成型块26和所述顶针25可以同步顶出,保证同步性,不会扯坏所述压铸件100的所述通孔120。所述转动板16一端转动设置在所述凹槽15 内,所述转动板16在自由状态下始终朝远离所述顶针机构20的方向转动,但在合模时,所述压杆35下压会推动所述转动板16转动,使所述转动板16朝所述顶针机构20的方向转动并抵顶在所述顶针板22上,随着所述压杆35的继续下压,会使得所述转动板16推动所述顶针板22下压,进而带动所述顶针25和所述成型块26强制复位。

39.以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1