一种快速修模的低压模具结构的制作方法

1.本实用新型属于轮毂模具技术领域,具体为一种快速修模的低压模具结构。

背景技术:

2.轮毂多数采用低压模具生产,模具在压铸机台压铸一定模次后,往往需要下机日常维修保养,现有在进行顶模部分维修时,需要把顶杆板拆下单独维修,但顶模和顶杆板通过顶杆孔固定在一起拆卸困难,维修时首先需要把顶模翻转过来维修正面造型,然后拿天车吊起顶模,借助冲击把顶杆板墩下来维修顶杆,再把顶模和顶杆板翻过来安装完毕,最后再翻转过来喷砂。此过程需要频繁翻转顶模和顶模板,同时顶杆插在顶杆孔里不易分离顶模和顶杆板,耗时费力,而且有一定的安全风险,并且在进行边模下机维修时,由于边模开合模时配合滑键频繁在三角块对应凹槽里滑动,导致三角块该部位磨损严重,往往需要焊接修补,再用机加工修复,维修周期很长。

技术实现要素:

3.针对上述情况,为克服现有技术的缺陷,本实用新型提供一种快速修模的低压模具结构,有效的解决了现有轮毂生产用低压模具不便于快速进行修模的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种快速修模的低压模具结构,包括底模板,所述底模板的顶部安装有底模,底模的顶部安装有顶模,顶模的顶部安装有顶模板,顶模板与底模板之间安装有边模,顶模板的上方安装有顶杆上板,顶杆上板的底部安装有顶杆下板,顶杆下板的底端均匀安装有轮缘顶杆,顶杆下板的四角边均安装有回位柱,边模的四角边均安装有三角块,三角块上安装有配合镶键,配合镶键上安装有配合滑键,三角块的底端安装有定位销,三角块上安装有卸模支撑组件,卸模支撑组件上安装有导向定位块。

5.优选的,所述顶杆下板上在对应节圆位置开设有阶梯孔,用来放置轮缘顶杆,在其四个角对应部位开设有四个阶梯孔,用来放置回位柱。

6.优选的,所述顶模板的最内圈为六到十个阶梯安装孔,用连接螺栓将顶模连接在顶模板上,再往外圈为十二到十八个轮缘顶杆穿过孔,二者间隙1-3mm,再往外圈为四个对应的回位柱穿过孔,二者间隙1-2mm,最外圈为导向定位块的安装凹槽和螺栓安装阶梯孔,用来插入导向定位块后,用连接螺栓将其牢固固定在顶模板上,二者间隙0.5-1.5mm。

7.优选的,所述顶模在内圈对应位置有六到十个螺栓孔,用连接螺栓将顶模连接在顶模板上,外圈有与轮缘顶杆数量对应的顶杆孔,用来使轮缘顶杆插入,孔的上部为避让安装端,下部为配合端,用来与轮缘顶杆配合。

8.优选的,所述导向定位块高度为60-80mm,厚度为20-40mm,长度为60-70mm,插入顶模板对应安装凹槽里高度为20-30mm,上端为两到三个螺栓孔,用连接螺栓将其固定在顶模板对应安装凹槽里,下端呈倒角设计,方便插入三角块对应配合位置,三角块下部有两个螺丝孔、两个销孔,用来将三角块定位紧固在底模板上,中部有对应凹槽,用来将配合镶键放

入,然后用连接螺栓将其固定。

9.优选的,所述配合镶键在正面有六到八个阶梯孔,在将其安装入三角块对应凹槽后,用连接螺栓将其固定,二者配合间隙0.2-0.4mm,配合镶键上开有凹槽,与配合滑键形成滑动配合,二者间隙0.3mm,配合镶键采用耐磨的p20材料,同时采用渗氮表面处理,配合滑键前端呈45-60

°

角,在对应位置有两到三个阶梯安装孔,用来插入连接螺栓将其固定在边模对应凹槽里。

10.优选的,所述定位销对应每个三角块上的数量为两个,直径为14-18mm,插入底模板和三角块的长度至少为25-30mm,间隙为0.05-0.10mm。

11.与现有技术相比,本实用新型的有益效果是:

12.1)、在工作中,通过本实用新型解决了快速修模的难点问题,客户不需再借助天车来拆分由于顶杆粘铝等问题插在顶杆孔里不易分离的顶模和顶杆板,提高现场安全性,避免出现工伤;

13.同时客户拆卸顶杆板简单,可以轻松拿下,同时可以减少两到三次的翻转过程,大大减轻了工人的劳动强度,方便了现场维修,提高了人工劳效;

14.同时通过耐磨性好的可快速更换的配合镶键以及配合滑键的更换结构设计,大幅节约补焊、机加工维修时间。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

16.在附图中:

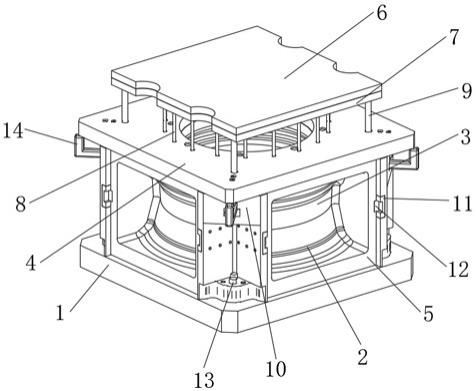

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的顶杆上板以及顶杆下板部分结构示意图;

19.图3为本实用新型的局部结构示意图。

20.图中:1、底模板;2、底模;3、顶模;4、顶模板;5、边模;6、顶杆上板;7、顶杆下板;8、轮缘顶杆;9、回位柱;10、三角块;11、配合镶键;12、配合滑键;13、定位销;14、卸模支撑组件;15、导向定位块。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例一,由图1、图2、和图3给出,本实用新型包括底模板1,底模板1的顶部安装有底模2,底模2的顶部安装有顶模3,顶模3的顶部安装有顶模板4,顶模板4与底模板1之间安装有边模5,顶模板4的上方安装有顶杆上板6,顶杆上板6的底部安装有顶杆下板7,顶杆下板7的底端均匀安装有轮缘顶杆8,顶杆下板7的四角边均安装有回位柱9,边模5的四角边均安装有三角块10,三角块10上安装有配合镶键11,配合镶键11上安装有配合滑键12,三角块10的底端安装有定位销13,三角块10上安装有卸模支撑组件14,卸模支撑组件14上安装

有导向定位块15;

23.顶杆上板6主要作用为压住轮缘顶杆8和回位柱9;

24.顶杆下板7上在对应节圆位置开设有阶梯孔,用来放置轮缘顶杆8,在其四个角对应部位开设有四个阶梯孔,用来放置回位柱9;

25.轮缘顶杆8上端固定在顶杆下板7上,并用顶杆上板6压住,中间穿过顶模板4对应孔位,下端插入顶模3对应的顶杆孔里,主要作用为将轮子顶出,数量一般为十二到十八个;

26.回位柱9上端固定在顶杆下板7上,并用顶杆上板6压住,中间穿过顶模板4对应孔位,二者间隙1-2mm,下端插入三角块10对应位置的凹槽里,主要作用为顶杆板复位后,起到回位、顶出作用,并防止顶杆板下沉;

27.顶模板4的最内圈为六到十个阶梯安装孔,用连接螺栓将顶模3连接在顶模板4上,再往外圈为十二到十八个轮缘顶杆8穿过孔,二者间隙1-3mm,保证易安装,再往外圈为四个对应的回位柱9穿过孔,二者间隙1-2mm,在保证安装容易的同时,保证一定的定位精度,最外圈为导向定位块15的安装凹槽和螺栓安装阶梯孔,用来插入导向定位块15后,用连接螺栓将其牢固固定在顶模板4上,二者间隙0.5-1.5mm;

28.顶模3主要用来提供轮子的背腔造型和内轮辋造型,在内圈对应位置有六到十个螺栓孔,用连接螺栓将顶模3连接在顶模板4上,外圈有与轮缘顶杆8数量对应的顶杆孔,用来使轮缘顶杆8插入,从而将轮子顶出,孔的上部为避让安装端,下部为配合端,用来与轮缘顶杆8配合;

29.导向定位块15高度为60-80mm,厚度为20-40mm,长度为60-70mm,插入顶模板4对应安装凹槽里高度为20-30mm,上端为两到三个螺栓孔,用连接螺栓将其固定在顶模板4对应安装凹槽里,下端呈倒角设计,方便插入三角块10对应配合位置;

30.三角块10下部有两个螺丝孔、两个销孔,用来将三角块10定位紧固在底模板1上,中部有对应凹槽,用来将配合镶键11放入,然后用连接螺栓将其固定,正常生产时,用来引导将导向定位块15插入,起到定位的作用,二者间隙2-4mm,同时回位柱9插入三角块10对应凹槽里,深度3-5mm,间隙1.5-3.5mm,需要卸模时,将卸模支撑组件14插入,待配合部位贴实后,此时侧面和上模间隙1-2mm,既保证定位,又能轻松放入;

31.卸模支撑组件14呈图示不规则配合形状,在卸模时手拿后侧把手端,将其插入三角块10对应形状的凹槽,待配合部位贴实后,将顶杆上板6下压,待回位柱9落入卸模支撑组件14对应的配合圆孔里后,轮缘顶杆8刚好未插入顶模顶杆孔的配合端,将模具拆卸进行维修,此时即可轻松取出顶杆上板6和顶杆下板7组成的部分,轻易对其维修;

32.边模5主要用来提供轮子的外轮辋造型,在两个侧面位置有对应凹槽,凹槽里有对应螺栓孔,用来安装配合滑键12,二者配合间隙为0.3-0.5mm,保证易安装,又不轻易窜动。

33.配合镶键11在正面有六到八个阶梯孔,在将其安装入三角块10对应凹槽后,用连接螺栓将其固定,二者配合间隙0.2-0.4mm,配合镶键11上开有凹槽,与配合滑键12形成滑动配合,二者间隙0.3mm,保证滑动顺畅,同时又不晃动,配合镶键11采用耐磨的p20材料,同时采用渗氮表面处理,耐磨性大幅提高,配合滑键12前端呈45-60

°

角,方便滑入,在对应位置有两到三个阶梯安装孔,用来插入连接螺栓将其固定在边模5对应凹槽里,主要作用为使边模5可以顺利开合模,

34.定位销13对应每个三角块10上的数量为两个,直径为14-18mm,插入底模板1和三

角块10的长度至少为25-30mm,间隙为0.05-0.10mm,保证定位效果;

35.底模板1在中心对应有对应止口,用来与底模2对应位置配合,在底模板1背面对应位置有六到十个阶梯安装孔,用来放入连接螺栓将底模2固定,在底模板1上的三角块10安装位置,有对应的两个螺栓孔以及两个销孔,用来紧固和定位三角块10;

36.底模2主要用来形成轮子的正面造型,在背面对应位置有六到十个螺栓孔,用来与底模板1连接固定,中心部位通过止口与底模板1位置配合,起到固定支撑、防变形作用;

37.使用中,通过本实用新型解决了快速修模的难点问题,客户不需再借助天车来拆分由于顶杆粘铝等问题插在顶杆孔里不易分离的顶模3和顶杆板,提高现场安全性,避免出现工伤;

38.同时客户拆卸顶杆板简单,可以轻松拿下,同时可以减少两到三次的翻转过程,大大减轻了工人的劳动强度,方便了现场维修,提高了人工劳效;

39.同时通过耐磨性好的可快速更换的配合镶键11以及配合滑键12的更换结构设计,大幅节约补焊、机加工维修时间。

40.工作原理:a.将模具按上述配合安装完毕后,上机正常生产;

41.b.正常生产时,模具开模后,顶模板4带动整个顶模3、顶杆上板6、顶杆下板7、轮缘顶杆8等部分上移,然后顶杆上板6下压,带动轮缘顶杆8将轮子顶出,然后顶杆上板6复位,带动轮缘顶杆8复位,顶模板4下移,导向定位块15引导插入三角块10配合部位,同时回位柱9插入三角块10对应凹槽里;

42.c.生产完毕需要卸模时,手拿卸模支撑组件14后侧把手端,将其插入三角块10对应形状的凹槽,待配合部位贴实后,然后将顶杆上板6下压,待回位柱9落入卸模支撑组件14对应的配合圆孔里后,此时轮缘顶杆8刚好未插入顶模3顶杆孔的配合端,然后将模具卸下,转维修现场进行维修;

43.d.维修时,由于轮缘顶杆8未插入顶模顶杆孔配合端,故可以轻松取下顶杆板放入架子上进行维修轮缘顶杆8,无需数次使用天车来回墩磕,既排除了人员安全风险,又排除了将模具造成磕碰伤的风险,然后取下卸模支撑组件14,在将顶模3维修喷砂后,将顶杆上板6、顶杆下板7、轮缘顶杆8等部分等部分安装入顶模板4;

44.e.在使用一定模次,维修时发现配合镶键11、配合滑键12有破损后,只需拿出新的备用件换上即可,可大幅节约补焊、机加工维修时间;

45.f.将卸模支撑组件14随模具一起带走,正常上机生产,下机维修时重复a到e过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1