一种压铸模具的侧边进料流道结构的制作方法

本技术涉及压铸模具领域,具体为一种压铸模具的侧边进料流道结构。

背景技术:

1、在生产框形压铸件时,通常采用侧边进料的进料方式,而这种方式需要模仁内有足够的空间来放置分流锥和料筒,适用于二板模;当模仁内空间较小无法放置分流锥和料筒时,则不得不采用三板模中心进料的结构,但是三板模有去料头加工繁琐且生产节奏慢的缺点,这样就增加了生产成本。

2、所以需要一种新的侧边进料压铸模结构来解决上述问题。

技术实现思路

1、本实用新型提供了一种压铸模具的侧边进料流道结构,可以解决现有技术中模仁内空间较小导致加工繁琐且生产节奏慢的问题。

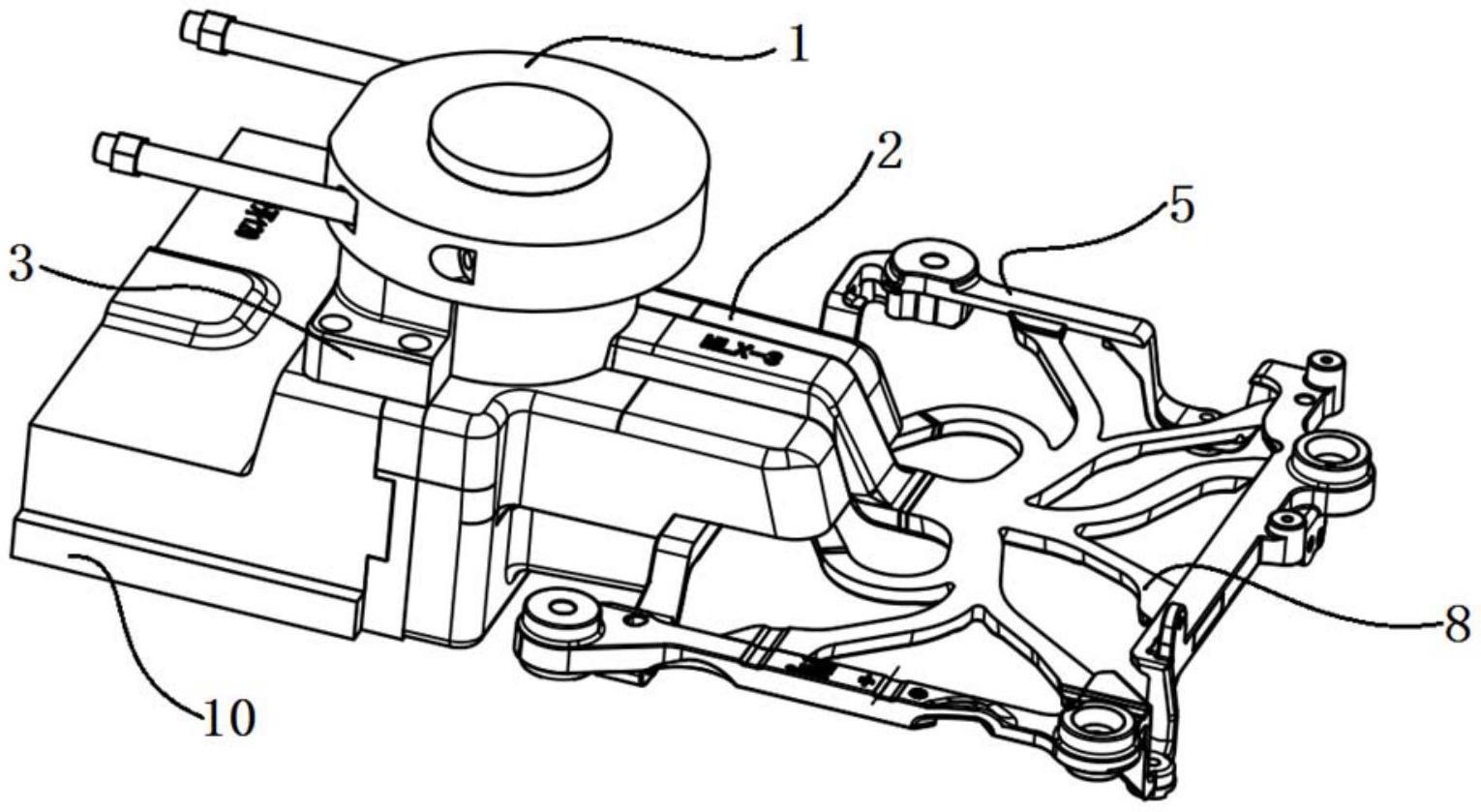

2、为实现上述目的,本实用新型提供如下技术方案:滑动件,所述的滑动件设置在所述压铸模具的模腔的一侧,所述的滑动件上侧安装有浇口套,所述的滑动件朝向模腔的一侧设有导流口,另一侧连接滑块尾座;紧固件,所述的紧固件围绕浇口套外壁与所述压铸模具固定;导流块,所述的导流块设置在浇口套内,所述的浇口套与导流块之间形成朝向导流口的引出口,所述的导流块与滑动件固定;浇道,所述的浇道包含有第一浇道和第二浇道,所述的第一浇道一端设置在滑动件上并延伸至的引出口的位置,另一端穿过导流口与第二浇道连通,所述的第二浇道包括若干呈四周发散设置的支道并延伸至模腔内。

3、作为优选,所述的滑动件的上侧设置有定位槽,所述的导流块的下端嵌入定位在所述定位槽内,所述的导流块的底部与滑动件对应位置处设置有若干固定孔。

4、作为优选,所述的紧固件呈u形环绕设置在浇口套底部侧壁上,与浇口套接触侧表面为弧形,所述的紧固件底面设有若干沉孔。

5、作为优选,所述的导流口为滑动件上表面一端中部向下的斜面。

6、作为优选,所述的导流口、引出口和导流块的在同一直线上设置。

7、与现有技术相比,本实用新型的有益效果是:

8、通过导流块和滑动件将液态金属原料从位于侧边的浇口套导流至框形压铸件中心,不用占用本就较小的模仁内部空间;通过滑动件配合滑块尾座,实现框形压铸件的自由顶出,省略了去料头的步骤加快的生产节奏,经试验验证,可以得到比较理想的效果。

技术特征:

1.一种压铸模具的侧边进料流道结构,其特征在于,包括:

2.根据权利要求1所述的压铸模具的侧边进料流道结构,其特征在于:所述的滑动件(2)的上侧设置有定位槽(12),所述的导流块(7)的下端嵌入定位在所述定位槽(12)内,所述的导流块(7)的底部与滑动件(2)对应位置处设置有若干固定孔(13)。

3.根据权利要求1所述的压铸模具的侧边进料流道结构,其特征在于:所述的紧固件(3)呈u形环绕设置在浇口套(1)底部侧壁上,与浇口套(1)接触侧表面为弧形,所述的紧固件(3)底面设有若干沉孔(14)。

4.根据权利要求1所述的压铸模具的侧边进料流道结构,其特征在于:所述的导流口(9)为滑动件(2)上表面一端中部向下的斜面。

5.根据权利要求1所述的压铸模具的侧边进料流道结构,其特征在于:所述的导流口(9)、引出口(11)和导流块(7)的在同一直线上设置。

技术总结

本技术公开了一种压铸模具的侧边进料流道结构,包括:滑动件,所述的滑动件设置在所述压铸模具模腔的一侧,所述的滑动件上侧安装有浇口套,所述的滑动件朝模腔一侧设有导流口,另一侧连接滑块尾座;紧固件,所述的紧固件围绕浇口套外壁与所述压铸模具固定;导流块,所述的导流块设置在浇口套内,所述的浇口套与导流块之间形成朝导流口的引出口,所述的导流块与滑动件固定;浇道,所述的浇道包含有第一浇道和第二浇道,所述的第一浇道一端设置在滑动件上并延伸至的引出口的位置,另一端穿过导流口与第二浇道连通,所述的第二浇道包括若干呈四周发散设置的支道。本技术可以解决现有技术中模仁内空间较小导致加工繁琐且生产节奏慢的问题。

技术研发人员:张贤辉,徐礼盛,张意平

受保护的技术使用者:宁波大榭开发区天正模具有限公司

技术研发日:20220809

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!