一种太阳能电池镀膜设备的制作方法

1.本实用新型涉及一种镀膜设备,具体是一种太阳能电池镀膜设备。

背景技术:

2.在各种太阳能电池中,晶体硅电池一直占据着最重要的地位。近年来,在晶体硅太阳电池提高效率方面取得了巨大成就和进展,进一步提高了它在未来光伏应用中的优势地位。背面钝化技术是晶体硅太阳能电池提高效率的有效手段之一,通过背面钝化,有效的提高了太阳电池的开路电压和短路电流,从而提高了太阳电池的转换效率。

3.目前背面钝化主要是在背面镀制钝化膜,此钝化膜可以选择二氧化硅,三氧化二铝,氮化硅,还可以选择叠层钝化膜,如二氧化硅与氮化硅叠层膜,三氧化二铝与氮化硅叠层膜等。

4.硅片在完成镀膜后需要拉出来查看镀膜效果如何,若是镀膜效果不佳需要重复镀膜,而现有的镀膜设备只能将硅片载板取下查看,若镀膜效果不佳,重新送入镀膜设备,费时费力。因此,本领域技术人员提供了一种太阳能电池镀膜设备,以解决上述背景技术中提出的问题。

技术实现要素:

5.本实用新型的目的在于提供一种太阳能电池镀膜设备,能够在不取下硅片载板的前提下对其进行支撑,便于对镀膜效果进行查看,省时省力,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种太阳能电池镀膜设备,包括镀膜箱,所述镀膜箱的内部开设有镀膜腔,且镀膜腔的内部设有镀膜机构,所述镀膜腔的内部中间位置设有硅片载板,且硅片载板一侧面与镀膜腔内壁之间设有磁斥件,所述镀膜箱的一侧面活动连接有两个对称的箱门,且箱门、镀膜腔与硅片载板之间设有载板导送机构。

8.本技术通过设置的载板导送机构能够在不取下硅片载板的前提下对其进行支撑,便于对镀膜效果进行查看,省时省力。

9.作为本实用新型进一步的方案:所述载板导送机构,具体包括:第一l型轨道板与第二l型轨道板,所述第一l型轨道板对称设置在镀膜腔内部中间位置,且第一l型轨道板与镀膜腔内壁之间固定连接有条形连板,所述第二l型轨道板对称固定在两个箱门内侧面上。

10.使用时,打开两个箱门,将第二l型轨道板与第一l型轨道板前后对齐,再将硅片载板从第一l型轨道板上向外拉,过程中,硅片载板滑动到第二l型轨道板上,进而使得硅片载板拉出镀膜腔后能够通过第二l型轨道板进行支撑,便于工作人员查看硅片载板上硅片的镀膜效果。

11.作为本实用新型再进一步的方案:所述条形连板的顶端面沿其长度方向开设有多个通孔。

12.通孔的设置便于后续的抽真空。

13.作为本实用新型再进一步的方案:所述箱门的最大转动角度为九十度,且箱门转动九十度时第二l型轨道板与第一l型轨道板前后对齐。

14.该设置保证箱门完全打开才能拉出硅片载板,且只有箱门完全打开才能使硅片载板从第一l型轨道板上外拉至第二l型轨道板上。

15.作为本实用新型再进一步的方案:所述第二l型轨道板一端嵌有全氟醚橡胶垫,且全氟醚橡胶垫侧面与硅片载板侧面固定的把手接触。

16.全氟醚橡胶垫耐高温,且全氟醚橡胶垫的设置能够在合上箱门时,避免把手抵在第二l型轨道板上导致二者产生磨损。

17.作为本实用新型再进一步的方案:所述磁斥件,具体包括:磁力相斥的第一铝镍钴磁铁与第二铝镍钴磁铁,所述第一铝镍钴磁铁嵌在硅片载板一侧面中间位置,所述第二铝镍钴磁铁嵌在镀膜腔一侧内壁并与第一铝镍钴磁铁相对。

18.磁斥件能够在打开箱门时将硅片载板向外弹出一定距离方便工作人员外拉硅片载板,避免工作人员伸手进入镀膜腔握住把手,从而在一定程度上避免镀膜腔的高温烫到工作人员。

19.作为本实用新型再进一步的方案:所述硅片载板的顶端面开设有若干个呈阵列分布的矩形通槽,且矩形通槽的内壁上固定连接有勾爪。

20.矩形通槽用以放置待镀膜的硅片,而勾爪能够托住硅片,避免硅片从矩形通槽中掉落。

21.作为本实用新型再进一步的方案:所述镀膜机构,具体包括:上进气孔与下进气孔,所述上进气孔固定在镀膜箱顶端面并与镀膜腔连通,所述下进气孔固定在镀膜箱底端面并与镀膜腔连通,且镀膜腔内壁顶端与底端均固定连接有加热板,所述镀膜箱两侧面固定连接有与镀膜腔连通的排气孔,且排气孔与外界抽真空设备连接,所述硅片载板上方的镀膜腔内壁上固定连接有上等离子源,且硅片载板下方的镀膜腔内壁上固定连接有下等离子源。

22.该设备对硅片上表面镀膜的反应流程为:镀膜工艺进行时,加热板将镀膜腔温度加热至所需温度,反应气体通过上进气孔进入镀膜腔,上等离子源对反应气体进行解离,解离状态下气体将发生反应,镀制在硅片上表面,外界抽真空设备将反应废气通过排气孔抽走,并保证镀膜腔的真空度。该设备对硅片下表面镀膜的反应流程为:镀膜工艺进行时,加热板将镀膜腔温度加热至所需温度,反应气体通过下进气孔进入镀膜腔,下等离子源对反应气体进行解离,解离状态下气体将发生反应,镀制在硅片下表面,外界抽真空设备将反应废气通过排气孔抽走,并保证镀膜腔的真空度。

23.与现有技术相比,本实用新型的有益效果是:

24.1、本技术通过设置的载板导送机构能够在不取下硅片载板的前提下对其进行支撑,便于对镀膜效果进行查看,省时省力。

25.2、本技术通过磁斥件能够在打开箱门时将硅片载板向外弹出一定距离方便工作人员外拉硅片载板,避免工作人员伸手进入镀膜腔握住把手,从而在一定程度上避免镀膜腔的高温烫到工作人员。

26.3、本技术的全氟醚橡胶垫能够在合上箱门时,避免把手抵在第二l型轨道板上导

致二者产生磨损。

27.4、本技术的载板导送机构,能够在送入硅片载板前将其放在第二l型轨道板上,随后只需将硅片载板沿着第二l型轨道板推到第一l型轨道板上即可完成送板,整个过程简单高效。

附图说明

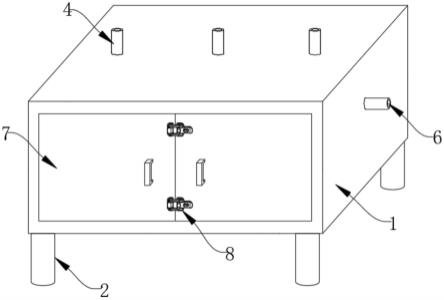

28.图1为一种太阳能电池镀膜设备的结构示意图;

29.图2为一种太阳能电池镀膜设备中镀膜腔的内部视图;

30.图3为一种太阳能电池镀膜设备中硅片载板与载板导送机构的结合视图;

31.图4为一种太阳能电池镀膜设备中第二l型轨道板与全氟醚橡胶垫的结合视图。

32.图中:1、镀膜箱;2、支腿;3、镀膜腔;4、上进气孔;5、下进气孔;6、排气孔;7、箱门;8、锁体;9、条形连板;10、第一l型轨道板;11、硅片载板;12、把手;13、上等离子源;14、下等离子源;15、加热板;16、通孔;17、矩形通槽;18、勾爪;19、第二l型轨道板;20、全氟醚橡胶垫;21、第一铝镍钴磁铁;22、第二铝镍钴磁铁。

具体实施方式

33.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

34.请参阅图1~4,本实用新型实施例中,一种太阳能电池镀膜设备,包括镀膜箱1,镀膜箱1的内部开设有镀膜腔3,且镀膜腔3的内部设有镀膜机构,镀膜腔3的内部中间位置设有硅片载板11,且硅片载板11一侧面与镀膜腔3内壁之间设有磁斥件,镀膜箱1的一侧面活动连接有两个对称的箱门7,且箱门7、镀膜腔3与硅片载板11之间设有载板导送机构。本技术通过设置的载板导送机构能够在不取下硅片载板11的前提下对其进行支撑,便于对镀膜效果进行查看,省时省力。

35.在本实施例中:载板导送机构,具体包括:第一l型轨道板10与第二l型轨道板19,第一l型轨道板10对称设置在镀膜腔3内部中间位置,且第一l型轨道板10与镀膜腔3内壁之间固定连接有条形连板9,第二l型轨道板19对称固定在两个箱门7内侧面上。使用时,打开两个箱门7,将第二l型轨道板19与第一l型轨道板10前后对齐,再将硅片载板11从第一l型轨道板10上向外拉,过程中,硅片载板11滑动到第二l型轨道板19上,进而使得硅片载板11拉出镀膜腔3后能够通过第二l型轨道板19进行支撑,便于工作人员查看硅片载板11上硅片的镀膜效果。

36.在本实施例中:条形连板9的顶端面沿其长度方向开设有多个通孔16。通孔16的设置便于后续的抽真空。

37.在本实施例中:箱门7的最大转动角度为九十度,且箱门7转动九十度时第二l型轨道板19与第一l型轨道板10前后对齐。该设置保证箱门7完全打开才能拉出硅片载板11,且只有箱门7完全打开才能使硅片载板11从第一l型轨道板10上外拉至第二l型轨道板19上。

38.在本实施例中:第二l型轨道板19一端嵌有全氟醚橡胶垫20,且全氟醚橡胶垫20侧面与硅片载板11侧面固定的把手12接触。全氟醚橡胶垫20耐高温,且全氟醚橡胶垫20的设置能够在合上箱门7时,避免把手12抵在第二l型轨道板19上导致二者产生磨损。

39.在本实施例中:磁斥件,具体包括:磁力相斥的第一铝镍钴磁铁21与第二铝镍钴磁铁22,第一铝镍钴磁铁21嵌在硅片载板11一侧面中间位置,第二铝镍钴磁铁22嵌在镀膜腔3一侧内壁并与第一铝镍钴磁铁21相对。磁斥件能够在打开箱门7时将硅片载板11向外弹出一定距离方便工作人员外拉硅片载板11,避免工作人员伸手进入镀膜腔3握住把手12,从而在一定程度上避免镀膜腔3的高温烫到工作人员。

40.在本实施例中:硅片载板11的顶端面开设有若干个呈阵列分布的矩形通槽17,且矩形通槽17的内壁上固定连接有勾爪18。矩形通槽17用以放置待镀膜的硅片,而勾爪18能够托住硅片,避免硅片从矩形通槽17中掉落。

41.在本实施例中:镀膜机构,具体包括:上进气孔4与下进气孔5,上进气孔4固定在镀膜箱1顶端面并与镀膜腔3连通,下进气孔5固定在镀膜箱1底端面并与镀膜腔3连通,且镀膜腔3内壁顶端与底端均固定连接有加热板15,镀膜箱1两侧面固定连接有与镀膜腔3连通的排气孔6,且排气孔6与外界抽真空设备连接,硅片载板11上方的镀膜腔3内壁上固定连接有上等离子源13,且硅片载板11下方的镀膜腔3内壁上固定连接有下等离子源14。该设备对硅片上表面镀膜的反应流程为:镀膜工艺进行时,加热板15将镀膜腔3温度加热至所需温度,反应气体通过上进气孔4进入镀膜腔3,上等离子源13对反应气体进行解离,解离状态下气体将发生反应,镀制在硅片上表面,外界抽真空设备将反应废气通过排气孔6抽走,并保证镀膜腔3的真空度。该设备对硅片下表面镀膜的反应流程为:镀膜工艺进行时,加热板15将镀膜腔3温度加热至所需温度,反应气体通过下进气孔5进入镀膜腔3,下等离子源14对反应气体进行解离,解离状态下气体将发生反应,镀制在硅片下表面,外界抽真空设备将反应废气通过排气孔6抽走,并保证镀膜腔3的真空度。

42.在本实施例中:镀膜箱1的底端面边角位置固定连接有支腿2,避免镀膜箱1直接接触到地面的湿气受到腐蚀。

43.在本实施例中:两个箱门7之间设有锁体8,用以在镀膜过程中锁住两个箱门7避免其打开。

44.本实用新型的工作原理是:使用时,将待镀膜的硅片放入矩形通槽17中,再将硅片载板11送入镀膜腔3坐落在第一l型轨道板10上,然后开始镀膜工艺。镀膜完成后,打开锁体8,将两个箱门7向外转动至最大角度,即九十度,随后,将第二l型轨道板19与第一l型轨道板10前后对齐,再将硅片载板11从第一l型轨道板10上向外拉,过程中,硅片载板11滑动到第二l型轨道板19上,进而使得硅片载板11拉出镀膜腔3后能够通过第二l型轨道板19进行支撑,便于工作人员查看硅片载板11上硅片的镀膜效果,此外,磁斥件能够在打开箱门7时将硅片载板11向外弹出一定距离方便工作人员外拉硅片载板11。

45.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

46.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1