一种直接熔融还原炉的制作方法

1.本实用新型属于非高炉炼铁技术领域,特别涉及一种直接熔融还原炉。

背景技术:

2.高炉炼铁技术是当前钢铁行业最主流的炼铁工艺,在生产大型化、高效化、长寿等方面具有显著的技术优势,但同时高炉炼铁工艺也存在必须使用焦炭、原料必须进行造块、污染排放高等问题,高炉炼铁工艺面临日益严重的焦煤资源短缺和环保升级的压力,因此开发非高炉炼铁工艺迫在眉睫。直接熔融还原技术可以直接使用非焦煤和铁矿石粉,可以完全摆脱焦化、烧结、球团工序,因此具有显著的环保技术优势。

3.hismelt熔融还原炼铁工艺是直接熔融还原技术的代表,已经实现工业化生产,是未来非高炉低碳绿色冶金的主要技术发展方向,具有较好的发展前景。hismelt工艺采用较高的二次燃烧率,并通过物料喷枪喷吹使液态渣铁产生涌泉,用于强化上部二次燃烧过程向熔池的传热,由于熔融还原炉内没有固体料柱,二次燃烧产生的高温烟气带走了大量的物理热,熔融还原炉出口煤气温度达到1500℃以上,现有工艺采用汽化冷却烟道、余热锅炉生产蒸汽,再用蒸汽发电,现有煤气余热回收方式能量回收效率较低,综合效率只有约30~40%左右,这也是造成工序能耗偏高的主要原因。除此之外,过高的煤气温度给汽化冷却烟道的长期稳定运行带来较大难度,汽化冷却烟道损坏漏水将导致熔融还原炉被迫停炉,从而影响熔融还原工厂的正常运行。

4.由此可见,实现熔融还原炉高温低热值煤气余热的高效利用,提高汽化冷却烟道的运行稳定性,是目前直接熔融还原技术发展亟待解决的问题。

技术实现要素:

5.本实用新型的目的在于提供一种直接熔融还原炉,解决了熔融还原炉高温煤气余热的回收效率不高的问题。同时降低熔融还原炉出口煤气温度,解决煤气系统设备故障率较高的问题。

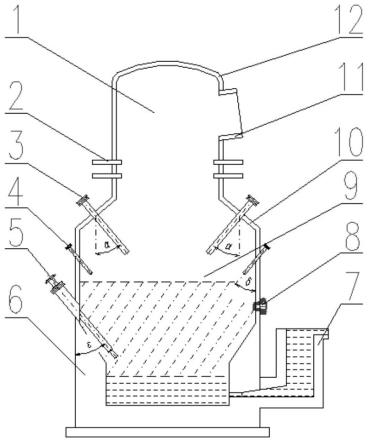

6.一种直接熔融还原炉,包括,烟气室1,富甲烷气体喷枪2,富氧气体喷枪3,燃气喷枪4,固体粉料喷枪5,炉缸内衬6,前置炉7,渣口8,直接熔融还原炉9,锥段10,煤气出口11和水冷壁12;直接熔融还原炉9下部呈圆柱形,内部砌筑有炉缸内衬6,并与前置炉7连通,直接熔融还原炉9上部与锥段10和烟气室1依次连接,烟气室1上设有煤气出口11;直接熔融还原炉9炉壳内表面,炉缸内衬6以上,设有水冷壁12,直接熔融还原炉9炉缸上方设有渣口8;直接熔融还原炉9沿圆周方向设有固体粉料喷枪5,固体粉料喷枪5上部设有燃气喷枪4;锥段10中部设有富氧气体喷枪3,烟气室1的煤气入口段设有富甲烷气体喷枪2。

7.所述的直接熔融还原炉9炉缸底部设有残铁口和残渣口,用于停炉时排净渣铁;

8.所述的直接熔融还原炉9炉内的操作压力为-180至160kpa;

9.所述的直接熔融还原炉9内部从下至上可分为液态金属区、渣铁混合区和二次燃烧区;

10.所述的固体粉料喷枪5位于炉缸内衬6侧壁上方,沿圆周方向均匀分布,数量为2~8支,固体粉料喷枪5的中心线与垂直方向夹角ε大小为20

°

~80

°

;

11.所述的渣口8数量为1~2个,与前置炉7在圆周方向夹角为90

°

或180

°

;

12.所述的燃气喷枪4沿圆周方向均匀分布,数量为1~4支,燃气喷枪4的中心线与垂直方向夹角δ大小为20

°

~80

°

;

13.所述的富氧气体喷枪3沿圆周方向均匀分布,数量为2~8支,垂直布置角度α大小为20

°

~80

°

,水平布置角度β大小为0

°

~90

°

,富氧气体的氧气含量为35%~99.5%;

14.所述的富甲烷气体喷枪2沿圆周方向均匀分布,设置层数为1-4层,每层喷枪数量为2~8支,水平布置角度γ大小为0

°

~80

°

。

15.所述直接熔融还原炉的使用方法,其具体步骤及参数如下:

16.1、铁矿粉与煤粉和熔剂混合后经固体粉料喷枪5喷入直接熔融还原炉9炉缸底部的液态金属区中,铁矿粉还原反应主要发生在液态金属区和渣铁混合区,喷射入炉的含铁物料、载气和煤粉在熔池区域形成强烈搅拌、喷溅和剧烈反应;

17.2、来自固体粉料喷枪5的含铁物料与铁水接触后与铁水中的溶解碳发生还原反应生产co,煤粉则遇热后挥发份挥发,并与铁水发生渗碳反应,未来得及完全反应的铁矿粉和煤粉上浮进入渣铁混合区域继续进行还原反应;

18.3、渣铁熔池还原形成的熔池煤气上升至二次燃烧区后,与来自富氧气体喷枪3的富氧热风再次发生氧化反应,放出大量热量并向熔池传递热量,熔池熔态渣铁液滴的喷溅过程提高了传热效率;

19.4、直接熔融还原炉9内冶炼过程产生的熔渣通过渣口8周期性排出炉外,铁水则通过前置炉7排出炉外;

20.5、二次燃烧反应产生的高温煤气在与熔池换热后,上升进入顶部的烟气室1,1500℃~1650℃的高温煤气在烟气室1入口与富甲烷气体喷枪2喷吹的含甲烷气体混合,在煤气粉尘中金属铁的催化作用下,甲烷与煤气中的co2和h2o发生重整裂解反应,反应方程式如下:

21.ch4+co2=2co+2h222.ch4+h2o=2co+3h223.6、甲烷裂解反应为吸热反应,通过上述反应将高温煤气的物理热高效转化为化学热,从而有效提高煤气热值,快速降低煤气温度,可以显著降低对汽化冷却烟道的工作温度,提高设备运行稳定性;降温后的高温煤气通过煤气出口11排出炉外,进入后续煤气净化和低温余热回收工序。

24.本实用新型的优点在于:

25.1)本实用新型通过化学反应转化方法,可以把直接熔融还原炉出口煤气温度由1600℃左右降至1000℃以下,具有转化效率高,操作简单可靠等优点;

26.2)本实用新型提高了直接熔融还原炉煤气的热值,降低了汽化冷却烟道的工作温度,有利于提高设备运行稳定性;

27.3)工艺流程简单,投资低,运行稳定。

附图说明

28.图1为直接熔融还原炉结构示意图。其中,烟气室1,富甲烷气体喷枪2,富氧气体喷枪3,燃气喷枪4,固体粉料喷枪5,炉缸内衬6,前置炉7,渣口8,直接熔融还原炉9,锥段10,煤气出口11,水冷壁12。

29.图2为富甲烷气体喷枪布置示意图。其中,烟气室1,富甲烷气体喷枪2。

30.图3为富氧气体喷枪布置示意图。其中,锥段10,富氧气体喷枪3。

具体实施方式

31.实施例1

32.如图1-图3所示,一种直接熔融还原炉,包括,烟气室1,富甲烷气体喷枪2,富氧气体喷枪3,燃气喷枪4,固体粉料喷枪5,炉缸内衬6,前置炉7,渣口8,直接熔融还原炉9,锥段10,煤气出口11和水冷壁12;直接熔融还原炉9下部呈圆柱形,内部砌筑有炉缸内衬6,并与前置炉7连通,直接熔融还原炉9上部与锥段10和烟气室1依次连接,烟气室1上设有煤气出口11;直接熔融还原炉9炉壳内表面,炉缸内衬6以上,设有水冷壁12,直接熔融还原炉9炉缸上方设有渣口8;直接熔融还原炉9沿圆周方向设有固体粉料喷枪5,固体粉料喷枪5上部设有燃气喷枪4;锥段10中部设有富氧气体喷枪3,烟气室1的煤气入口段设有富甲烷气体喷枪2。

33.直接熔融还原炉9炉缸底部设有残铁口和残渣口,用于停炉时排净渣铁,炉内的操作压力为80kpa,直接熔融还原炉9内部从下至上可分为液态金属区、渣铁混合区和二次燃烧区;固体粉料喷枪5位于炉缸内衬6侧壁上方,沿圆周方向均匀分布,数量为2支,固体粉料喷枪5的中心线与垂直方向夹角ε大小为45

°

;渣口8数量为1个,与前置炉7在圆周方向夹角为180

°

;燃气喷枪4沿圆周方向均匀分布,设置数量为2支,燃气喷枪4的中心线与垂直方向夹角δ为50

°

;富氧气体喷枪3位于锥段10中部,沿圆周方向均匀分布,设置数量为4支,垂直布置角度α为50

°

,水平布置角度β为60

°

,富氧气体的氧气含量为99.5%;富甲烷气体喷枪2位于烟气室1煤气入口,沿圆周方向均匀分布,设置层数为2层,每层喷枪设置数量为4支,水平布置角度γ大小为30

°

。

34.所述直接熔融还原炉的使用方法,其具体步骤及参数如下:

35.1、铁矿粉与煤粉和熔剂混合后经固体粉料喷枪5喷入直接熔融还原炉9炉缸底部的液态金属区中,铁矿粉还原反应主要发生在液态金属区和渣铁混合区,喷射入炉的含铁物料、载气和煤粉在熔池区域形成强烈搅拌、喷溅和剧烈反应;

36.2、来自固体粉料喷枪5的含铁物料与铁水接触后与铁水中的溶解碳发生还原反应生产co,煤粉则遇热后挥发份挥发,并与铁水发生渗碳反应,未来得及完全反应的铁矿粉和煤粉上浮进入渣铁混合区域继续进行还原反应;

37.3、渣铁熔池还原形成的熔池煤气上升至二次燃烧区后,与来自富氧气体喷枪3的富氧热风再次发生氧化反应,放出大量热量并向熔池传递热量,熔池熔态渣铁液滴的喷溅过程提高了传热效率;

38.4、直接熔融还原炉9内冶炼过程产生的熔渣通过渣口8周期性排出炉外,铁水则通过前置炉7排出炉外;

39.5、二次燃烧反应产生的高温煤气在与熔池换热后,上升进入顶部的烟气室1,1600

℃的高温煤气在烟气室1入口与富甲烷气体喷枪2喷吹的含甲烷气体混合,在煤气粉尘中金属铁的催化作用下,甲烷与煤气中的co2和h2o发生重整裂解反应,反应方程式如下:

40.ch4+co2=2co+2h241.ch4+h2o=2co+3h242.6、甲烷裂解反应为吸热反应,降温至1000℃的高温煤气通过煤气出口11排出炉外,进入后续煤气净化和低温余热回收工序。

43.实施例2

44.如图1-图3所示,一种直接熔融还原炉,包括,烟气室1,富甲烷气体喷枪2,富氧气体喷枪3,燃气喷枪4,固体粉料喷枪5,炉缸内衬6,前置炉7,渣口8,直接熔融还原炉9,锥段10,煤气出口11和水冷壁12;直接熔融还原炉9下部呈圆柱形,内部砌筑有炉缸内衬6,并与前置炉7连通,直接熔融还原炉9上部与锥段10和烟气室1依次连接,烟气室1上设有煤气出口11;直接熔融还原炉9炉壳内表面,炉缸内衬6以上,设有水冷壁12,直接熔融还原炉9炉缸上方设有渣口8;直接熔融还原炉9沿圆周方向设有固体粉料喷枪5,固体粉料喷枪5上部设有燃气喷枪4;锥段10中部设有富氧气体喷枪3,烟气室1的煤气入口段设有富甲烷气体喷枪2。

45.直接熔融还原炉9炉缸底部设有残铁口和残渣口,用于停炉时排净渣铁,炉内的操作压力为120kpa,直接熔融还原炉9内部从下至上可分为液态金属区、渣铁混合区和二次燃烧区;固体粉料喷枪5位于炉缸内衬6侧壁上方,沿圆周方向均匀分布,数量为4支,固体粉料喷枪5的中心线与垂直方向夹角ε大小为60

°

;渣口8数量为1个,与前置炉7在圆周方向夹角为180

°

;燃气喷枪4沿圆周方向均匀分布,设置数量为3支,燃气喷枪4的中心线与垂直方向夹角δ为45

°

;富氧气体喷枪3位于锥段10中部,沿圆周方向均匀分布,设置数量为6支,垂直布置角度α为60

°

,水平布置角度β为45

°

,富氧气体的氧气含量为99.5%;富甲烷气体喷枪2位于烟气室1煤气入口,沿圆周方向均匀分布,设置层数为1层,每层喷枪设置数量为6支,水平布置角度γ大小为45

°

。

46.所述直接熔融还原炉的使用方法,其具体步骤及参数如下:

47.1、铁矿粉与煤粉和熔剂混合后经固体粉料喷枪5喷入直接熔融还原炉9炉缸底部的液态金属区中,铁矿粉还原反应主要发生在液态金属区和渣铁混合区,喷射入炉的含铁物料、载气和煤粉在熔池区域形成强烈搅拌、喷溅和剧烈反应;

48.2、来自固体粉料喷枪5的含铁物料与铁水接触后与铁水中的溶解碳发生还原反应生产co,煤粉则遇热后挥发份挥发,并与铁水发生渗碳反应,未来得及完全反应的铁矿粉和煤粉上浮进入渣铁混合区域继续进行还原反应;

49.3、渣铁熔池还原形成的熔池煤气上升至二次燃烧区后,与来自富氧气体喷枪3的富氧热风再次发生氧化反应,放出大量热量并向熔池传递热量,熔池熔态渣铁液滴的喷溅过程提高了传热效率;

50.4、直接熔融还原炉9内冶炼过程产生的熔渣通过渣口8周期性排出炉外,铁水则通过前置炉7排出炉外;

51.5、二次燃烧反应产生的高温煤气在与熔池换热后,上升进入顶部的烟气室1,1600℃的高温煤气在烟气室1入口与富甲烷气体喷枪2喷吹的含甲烷气体混合,在煤气粉尘中金属铁的催化作用下,甲烷与煤气中的co2和h2o发生重整裂解反应,反应方程式如下:

66.6、甲烷裂解反应为吸热反应,降温至1000℃的高温煤气通过煤气出口11排出炉外,进入后续煤气净化和低温余热回收工序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1