一种新型复合材料耐磨布料溜槽的制作方法

1.本实用新型涉及布料技术领域,更具体地说,它涉及一种新型复合材料耐磨布料溜槽。

背景技术:

2.高炉炼铁的生产过程中,需要布料溜槽从高炉炉顶向高炉内进行装料和布料,布料溜槽由传动机构带动,以不同的角度、速度和方向全方位的工作,现代大型高炉,每天要将上万吨矿石、焦炭、烧结矿等组成的炉料由布料溜槽布入炉中,这些炉料硬度高、棱角尖锐、流速大、冲击力强,加之炉顶温度高,致使溜槽磨损严重,使用寿命短,穿孔、断裂事故时有发生,这便得频繁的更换布料溜槽,不仅费工耗时,浪费严重,而且还直接影响到高炉的稳定运行和生产,因此,我们提出了一种新型复合材料耐磨布料溜槽。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种新型复合材料耐磨布料溜槽。

4.为实现上述目的,本实用新型提供了如下技术方案:一种新型复合材料耐磨布料溜槽,包括首尾相接的多个壳体,所述壳体外侧壁的两端均固定连接有半环板,所述半环板上开有多个连接孔,所述壳体上设有内衬层,所述内衬层的侧壁上固定连接有呈网格分布的耐磨凸起。

5.优选地,所述壳体的一端开有多个插接槽,所述壳体的另一端固定连接有与插接槽相适配的多个插接块。

6.优选地,所述壳体的侧壁上开有定位槽,所述内衬层的侧壁上固定连接有与定位槽相适配的定位块,所述定位槽的侧壁上开有螺栓孔,所述定位块上开有通孔。

7.优选地,所述耐磨凸起的上端为圆弧面。

8.优选地,所述内衬层的两端均固定连接有挡板。

9.优选地,所述壳体的两端侧壁上均固定连接有吊耳。

10.与现有技术相比,本实用新型具备以下有益效果:

11.1、通过设置壳体,布料溜槽由多个壳体首尾相接而成,能够做到便于运输,同时可根据实际情况,拼接出不同长度的布料溜槽,提高适应性;

12.2、通过设置内衬层,内衬层对壳体起防护作用,避免炉料接触损坏壳体,且当内衬层出现磨损时,可对内衬层进行单独更换,不需要对整个布料溜槽进行更换,有效节约更换成本;

13.3、通过设置耐磨凸起,滑落的炉料将与耐磨凸起的上端面接触,网格分布的耐磨凸起减少了与炉料的接触面积,降低磨损,有效延长内衬层的使用寿命;4、通过设置挡板,可避免炉料与布料溜槽脱离。

附图说明

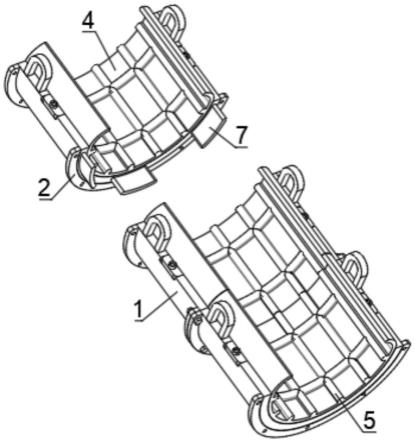

14.图1为本实用新型实施例的整体结构示意图;

15.图2为本实用新型实施例的壳体与内衬层爆炸图;

16.图3为本实用新型实施例的耐磨凸起与挡板结构示意图。

17.图中:1、壳体;2、半环板;3、连接孔;4、内衬层;5、耐磨凸起;6、插接槽;7、插接块;8、定位槽;9、定位块;10、螺栓孔;11、通孔;12、挡板;13、吊耳。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.参照图1至图3,本实用新型提供一种技术方案:一种新型复合材料耐磨布料溜槽,包括首尾相接的多个壳体1,所述壳体1外侧壁的两端均固定连接有半环板2,所述半环板2上开有多个连接孔3,如图1,将多个壳体1依次首位相接,相邻两个壳体1上的半环板2便会贴合在一起,使用螺栓穿过两个相贴合半环板2上的连接孔3并旋紧,便能够对相邻的两个壳体1进行固定,从而完成多个壳体1的拼接,布料溜槽采用这种拼接的方式,能够做到便于运输,同时可根据实际情况,拼接出不同长度的布料溜槽,提高适应性,所述壳体1上设有内衬层4,如图2,内衬层4对壳体1起防护作用,避免炉料接触损坏壳体1,且当内衬层4出现磨损时,可对内衬层4进行单独更换,不需要对整个布料溜槽进行更换,有效节约更换成本,所述内衬层4的侧壁上固定连接有呈网格分布的耐磨凸起5,耐磨凸起5由耐磨合金构成,如图1,滑落的炉料将与耐磨凸起5的上端面接触,网格分布的耐磨凸起5减少了与炉料的接触面积,降低磨损,有效延长内衬层的使用寿命。

20.具体而言,所述壳体1的一端开有多个插接槽6,所述壳体1的另一端固定连接有与插接槽6相适配的多个插接块7,对多个壳体1进行拼接时,插接块7将与插接槽6进行插接,提高壳体1之间连接的稳定性,如图1,图中最下方的壳体1为初始位置,其上未设有插接块7,其余的壳体1上均设有插接槽6与插接块7。

21.具体而言,所述壳体1的侧壁上开有定位槽8,所述内衬层4的侧壁上固定连接有与定位槽8相适配的定位块9,如图2,在对内衬层4进行安装时,定位块9能够与定位槽8进行卡接,从而对内衬层4的位置进行限制,所述定位槽8的侧壁上开有螺栓孔10,所述定位块9上开有通孔11,当定位块9与定位槽8卡接后,可使用螺栓穿过通孔11并与螺栓孔10啮合连接,从而完成内衬层4与壳体1的安装固定,当内衬层4磨损后,旋下螺栓,便可将内衬层4取下,更换便捷。

22.具体而言,所述耐磨凸起5的上端为圆弧面,如图3,圆弧面可进一步减少耐磨凸起5与炉料的接触面积,降低磨损。

23.具体而言,所述内衬层4的两端均固定连接有挡板12,如图3,挡板12向内弯折一定角度,可避免炉料与布料溜槽脱离。

24.具体而言,所述壳体1的两端侧壁上均固定连接有吊耳13,便于布料溜槽与外界传动机构的连接。

25.工作原理:如图1,将多个壳体1依次首位相接,相邻两个壳体1上的半环板2便会贴合在一起,使用螺栓穿过两个相贴合半环板2上的连接孔3并旋紧,便能够对相邻的两个壳体1进行固定,从而完成多个壳体1的拼接,布料溜槽采用这种拼接的方式,能够做到便于运输,同时可根据实际情况,拼接出不同长度的布料溜槽,提高适应性;

26.如图2,内衬层4对壳体1起防护作用,避免炉料接触损坏壳体1,且当内衬层4出现磨损时,可对内衬层4进行单独更换,不需要对整个布料溜槽进行更换,有效节约更换成本,耐磨凸起5由耐磨合金构成,如图1,滑落的炉料将与耐磨凸起5的上端面接触,网格分布的耐磨凸起5减少了与炉料的接触面积,降低磨损,有效延长内衬层的使用寿命。

27.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种新型复合材料耐磨布料溜槽,包括首尾相接的多个壳体(1),其特征是:所述壳体(1)外侧壁的两端均固定连接有半环板(2),所述半环板(2)上开有多个连接孔(3),所述壳体(1)上设有内衬层(4),所述内衬层(4)的侧壁上固定连接有呈网格分布的耐磨凸起(5)。2.根据权利要求1所述的一种新型复合材料耐磨布料溜槽,其特征是:所述壳体(1)的一端开有多个插接槽(6),所述壳体(1)的另一端固定连接有与插接槽(6)相适配的多个插接块(7)。3.根据权利要求1所述的一种新型复合材料耐磨布料溜槽,其特征是:所述壳体(1)的侧壁上开有定位槽(8),所述内衬层(4)的侧壁上固定连接有与定位槽(8)相适配的定位块(9),所述定位槽(8)的侧壁上开有螺栓孔(10),所述定位块(9)上开有通孔(11)。4.根据权利要求1所述的一种新型复合材料耐磨布料溜槽,其特征是:所述耐磨凸起(5)的上端为圆弧面。5.根据权利要求1所述的一种新型复合材料耐磨布料溜槽,其特征是:所述内衬层(4)的两端均固定连接有挡板(12)。6.根据权利要求1所述的一种新型复合材料耐磨布料溜槽,其特征是:所述壳体(1)的两端侧壁上均固定连接有吊耳(13)。

技术总结

本实用新型公开了一种新型复合材料耐磨布料溜槽,涉及布料技术领域,其技术方案要点是包括首尾相接的多个壳体,壳体外侧壁的两端均固定连接有半环板,半环板上开有多个连接孔,壳体上设有内衬层,内衬层的侧壁上固定连接有呈网格分布的耐磨凸起,效果是通过设置内衬层,内衬层对壳体起防护作用,避免炉料接触损坏壳体,且当内衬层出现磨损时,可对内衬层进行单独更换,不需要对整个布料溜槽进行更换,有效节约更换成本。有效节约更换成本。有效节约更换成本。

技术研发人员:于国文

受保护的技术使用者:日照正盛耐磨材料有限公司

技术研发日:2022.10.13

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1