离心有型铸造轧辊辊身造型装置的制作方法

本技术涉及轧辊制造领域,尤其涉及离心有型铸造轧辊辊身造型装置。

背景技术:

1、自从有热轧钢开始至今,轧辊一直都是轧机上使金属产生连续塑性变形的主要工作部件和工具,轧辊性能的好坏直接影响着轧钢的生产效率和钢材的表面质量,因此轧辊的各项物理机械性能的重要性是显而易见的。多年以来轧辊生产行业积极引进相关行业的先进技术,在生产工艺和材料性能等方面都有了长足的进步和发展,极大地推动和促进了轧钢行业的发展。比如在板带钢轧制方面推出了离心铸造高速钢轧辊、cpc高速钢轧辊等性能优良的新材质、新工艺轧辊。在线棒材轧制行业推出了用于精轧机架的离心高速钢轧辊和碳化钨轧辊等耐磨性能优异的轧辊。这些用新材质、新工艺所生产出轧辊投放市场后体现出了良好的轧制性能,同时也促进了板带钢和线棒材轧钢行业的发展。

2、而用于轧制型钢的轧辊却长期以来没有长足的发展,现今轧制型钢所用的轧辊大部分还是耐磨性和强韧性比较差的常法轧辊,近年来小部分型钢轧制开始引进了离心轧辊,但材质也仅局限在中nicrmo无限冷硬球墨铸铁轧辊、珠光体球墨铸铁轧辊和数量极少的贝氏体球墨铸铁轧辊等。虽然在单位轧制量上有所提高,但提高幅度不大。如果再继续引入更高材质、更高硬度的轧辊,那么深孔加工难度就会大大增加,势必会耗费巨大的开孔成本和损失加工效率。同时还面临着开深孔以后因为硬度降落而造成的耐磨性下降的问题。

3、本实用新型所涉及的产品为大、中、小型型钢热轧生产所用的轧辊;棒材、线材轧机粗、中轧轧辊。这些轧辊有一个共同的特征,就是:都需要开较深的孔型(一般开孔深度为40~150mm,线、棒材粗中轧个别平辊轧制的除外)。这些轧辊的基本结构如图1包括:传动端辊颈1、传动端扁头2、操作侧辊颈5、辊身部分的辊环4、辊身部分的轧槽3等几个部分。

4、以往传统的轧辊生产工艺是先铸造辊身为平滑状态的轧辊,待按订货图纸(平辊图纸)加工好以后以辊身为平滑的状态交货,然后轧钢厂家再按孔型图进行开槽,如图1中的轧槽3加工,最后才上机轧制。这种方法已经沿用多年(自轧制型钢和线、棒材起就使用这种方法),在长期的轧钢实践中发现这种方法有诸多的弊端,最为突出的是这些轧辊往往开槽较深(越是大型型钢开槽越深),一般深度在40~150mm,甚至更深。这样就会大大增加轧槽上下部位的硬度落差,从而会大大降低轧槽的耐磨性,显而易见的就是会缩短轧辊的使用寿命。那么最终导致的问题就是频繁的换槽、换辊,大大降低了轧机的作业率,提高了轧制成本。

5、由于轧辊的辊身是由冷模(我们习惯叫做辊模)内表面涂耐火材料铸造而成的,在铸造时最靠近冷模的铁液的过冷度比较大,所以轧辊外层表面的组织晶粒非常细密,硬度也比较高,但随着往轧辊内层方向的延伸,过冷度会越来越小,组织晶粒也会相对变得越来越粗大。这种情况是液态金属在凝固过程中的必然结果,也就是说不论哪种材质轧辊的铸造,由外到内的组织差异是不可避免的。组织上的差异也必然会产生硬度上变化。也就是说不同材质由外到内的硬度落差值会有所不同,但硬度落差是不可避免的。那么用普通的平辊铸造的方法来生产型钢轧辊,轧辊辊身由于开深槽后,轧槽内部组织会随着轧槽的向下延伸不断变得粗大,硬度也会逐渐降低,当轧槽开完后槽底的硬度会降到相对的最低值,这样轧槽上表面和槽底就会形成大幅度的硬度差值,我们就把它叫做硬度落差。同样一个轧槽上部硬度高耐磨性就好,而槽底的硬度低耐磨也就差,当轧钢的时候耐磨性差的槽底会最先发生磨损而产生孔型变形,尽管轧槽上部的耐磨性比较好也没有什么作用,毕竟同一轧槽内的下部变形了就要被迫换槽,这个轧槽的寿命也就结束了。由此可见由于型钢轧辊的开深槽的特性决定,轧槽上下的硬度落差会严重影响轧辊的使用效果和使用寿命。

6、由平辊加工成图纸要求的轧槽,加工量是非常大的,经测算开孔损失重量约占平辊重量的20~40%左右。由此可见,轧辊开深槽会耗用大量的工时,同时还会大幅增加车削刀具消耗。如果开槽加工的轧辊数量大,还需要添置多台数控加工机床。这样测算下来开槽加工成本是非常之巨大的,同时也会延长加工周期,增加资金占用。

7、在轧辊辊面开槽时,由于加工裕量很大,需要长时间的开孔车削,加之轧辊外层硬度相对较硬,如果是贝氏体球墨铸铁或高速钢材质硬度就会更加高,那么硬度如此之高的材质在长时间的加工过程当中轧槽势必会长时间承受高强度挤压,在高强度挤压的作用下就会产生大量的车削热,在车削的时候往往车削下来的铁屑是红色的,这时铁屑的温度会高达700-800℃,车削处的轧辊温度也会高达500-600℃。轧辊如果长时间的承受这种高强挤压和高温的双重作用,一方面基体组织就会发生转变,尤其是高硬度的材质比如贝氏体球墨铸铁或高速钢的基体组织中大多都残留有相当比例的奥氏体,这些奥氏体在高温的作用下会发生组织转变,组织转变的时候体积就会发生膨胀,如果这个时候又在高强度挤压作用力的影响之下就会使轧辊外层的应力急剧增加,如果应力超出材料本身韧性所能承受的极限时就会发生应力释放,具体表现就是正在加工的轧槽突然崩裂。就算是当时的应力没有超出材料承受极限,那也会在加工时形成极大的应力隐患,为下一步的轧辊上机轧制带来很大的威胁,极有可能会在过钢时轧辊在轧制温升和轧制载荷的作用下突然释放应力,造成轧辊裂纹或直接崩裂。

8、现有技术中也有用于实现一体铸造有型轧辊的方法,例如授权公告号为cn100404172c的中国实用新型专利公开了一种离心铸造带槽符合轧辊的生产方法,其通过在金属型内设置数个金属环,并通过线切割将金属环切成两个半圆,并在金属型上开孔后利用螺栓将金属环固定在金属型内在进行浇铸;但在实践中发现使用该方法铸造,在浇注完成,冷却开箱后发现冷铁已经变形了,变形的冷铁不能再继续使用,只能经过车床的修复后才能使用,但每次使用后都要进行车削修复是很麻烦的,更重要的是修复后的冷铁尺寸已经发生了变化,会严重影响冷铁的组装和辊模内孔的配合,同时还会影响冷铁部分的加工余量,如果加工余量过大,就会失去孔型的激冷作用,使轧槽的使用性能下降。同时螺纹结构的连接并不利于开箱,离心铸造过程中由于辊模会经历冷热变化,温差较大,同时高速旋转离心的同时也会改变螺纹连接位置的角度,在热胀冷缩的影响下,会急剧的增加开箱的难度,因开箱难也会影响金属型的圆度,以及在开箱过程和制备过程中发生金属型箱体的变形,因此在试制时发现该方案并不能满足工业生产,存在众多需要解决的技术问题。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术的上述问题,本实用新型提供一种离心有型铸造轧辊辊身造型装置,实现了有型轧辊的离心铸造并且有效的解决了孔型冷铁的变形问题,能够适配批量化生产,有效的降低生产以及加工成本,并极大的增加了有型轧辊的使用寿命。

3、(二)技术方案

4、为了达到上述目的,本实用新型采用的主要技术方案包括:

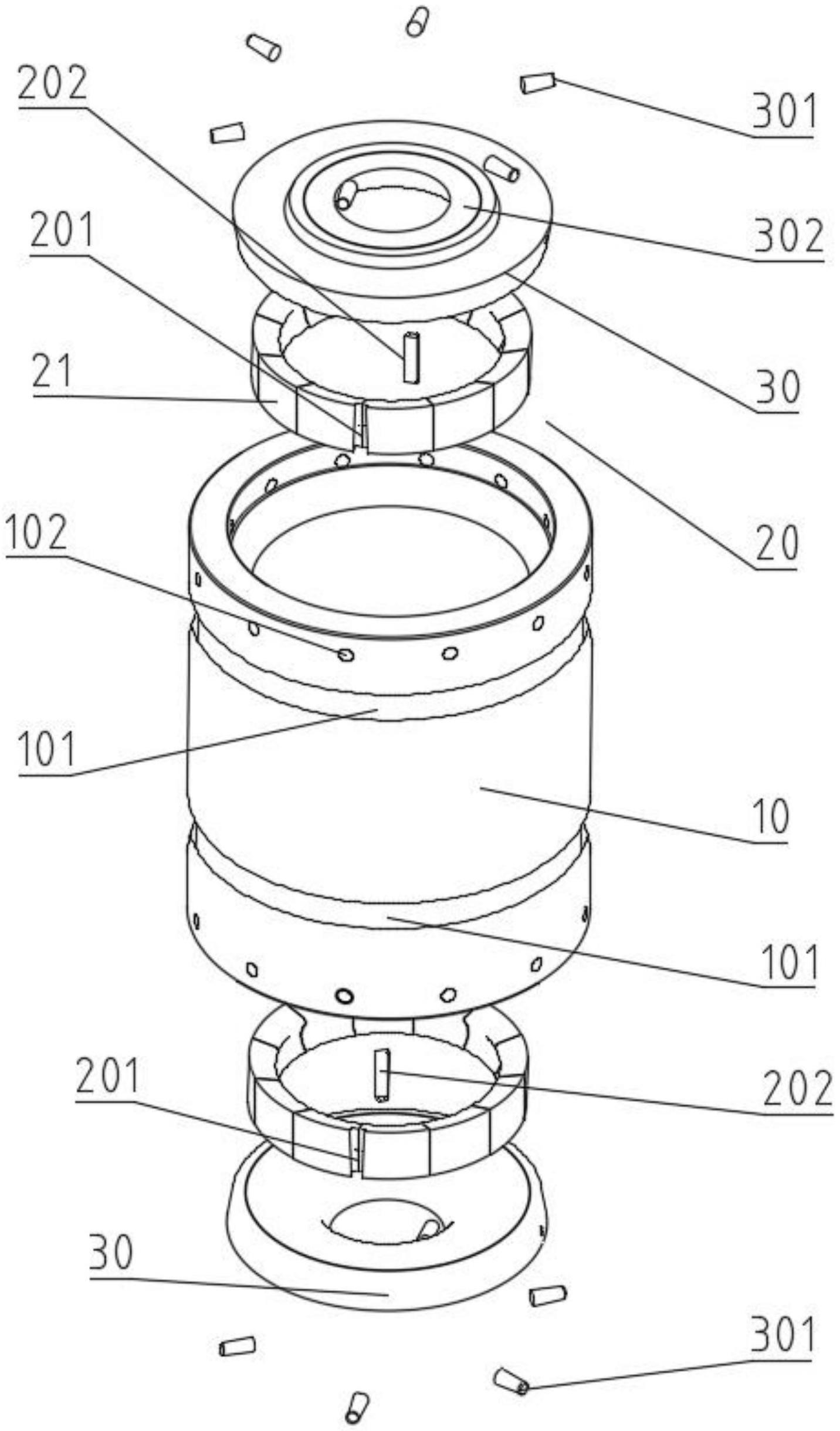

5、离心有型铸造轧辊辊身造型装置,其特征在于:包括辊模内沿轴向平行设置的若干用于造型轧槽的孔型冷铁;所述孔型冷铁由至少8块扇形冷铁组合后胀紧设于辊模内壁的环状结构以限制扇形冷铁形变;所述扇形冷铁上设有与相邻扇形冷铁定位用的定位孔,所述定位孔内设有定位销;所述孔型冷铁上至少设有一个用于胀紧扇形冷铁使其紧密贴合的胀紧槽,所述胀紧槽内设有胀紧销。

6、离心有型铸造轧辊辊身造型装置,其特征在于:所述辊模内设置有用于改变辊模内径的辊模内模;所述辊模内模内沿轴向平行设置的若干用于造型轧槽的孔型冷铁;所述孔型冷铁由至少8块扇形冷铁组合后胀紧设于辊模内模内壁的环状结构以限制扇形冷铁形变;所述扇形冷铁上设有与相邻扇形冷铁定位用的定位孔,所述定位孔内设有定位销;所述孔型冷铁上至少设有一个用于胀紧扇形冷铁使其紧密贴合的胀紧槽,所述胀紧槽内设有胀紧销。

7、进一步的,所述孔型冷铁由金属环线切割成12块扇形冷铁。

8、进一步的,所述扇形冷铁的平面端设有用于与相邻扇形冷铁定位用的定位孔。

9、进一步的,所述定位孔靠近扇形冷铁外圆弧处设置;

10、进一步的,所述定位孔距离扇形冷铁外圆弧的距离为25-35mm。

11、进一步的,至少两个相邻所述扇形冷铁之间设有用于胀紧孔型冷铁的胀紧槽。

12、进一步的,所述胀紧槽呈楔形;所述胀紧销为楔形销。

13、进一步的,所述扇形冷铁的内侧设有用于加固耐火涂料的沟槽。

14、进一步的,所述沟槽横截面呈倒三角形,其底角呈圆弧状。

15、(三)有益效果

16、本实用新型的有益效果是:通过分体结构的孔型冷铁配合定位以及胀紧结构有效的解决了孔型冷铁的变形问题,并且能够稳定长期使用,方便脱模生产,通过制备方法的改进与优化有效的提升了轧辊的使用寿命和机械性能。

- 还没有人留言评论。精彩留言会获得点赞!