一种磁片抛光设备的制作方法

1.本技术涉及磁铁生产技术领域,尤其是涉及一种磁片抛光设备。

背景技术:

2.目前,磁铁的成分是铁、钴、镍等原子,其原子的内部结构比较特殊,本身就具有磁矩。磁铁能够产生磁场,具有吸引铁磁性物质如铁、镍、钴等金属的特性。

3.磁铁种类:形状类磁铁:方块磁铁、瓦形磁铁、异形磁铁、圆柱形磁铁、圆环磁铁、圆片磁铁、磁棒磁铁、磁力架磁铁,属性类磁铁:钐钴磁体、钕铁硼磁铁(强力磁铁)、铁氧体磁铁、铝镍钴磁铁、铁铬钴磁铁,行业类磁铁:磁性组件、电机磁铁、橡胶磁铁、塑磁等等种类。磁铁分永久磁铁与软磁,永久磁铁是加上强磁,使磁性物质的自旋与电子角动量成固定方向排列,软磁则是加上电。(也是一种加上磁力的方法) 等电流去掉软铁会慢慢失去磁性。

4.磁片在生产出来后表面不够光滑,在安装实用时会有较大影响。

技术实现要素:

5.为了使得磁片表面更加光滑,本技术提供一种磁片抛光设备。

6.本技术的上述目的是通过以下技术方案得以实现的:

7.一种磁片抛光设备,包括抛光机体,所述抛光机体中部水平开设有呈贯通的抛光通道,所述抛光机体于所述抛光通道内部布置有水平输送磁片通过所述抛光通道的输送带,所述抛光机体顶部设置有鼓风设备,所述鼓风设备的出风端设置有竖直穿入所述抛光通道内的打磨颗粒出管,所述打磨颗粒出管的出料端竖直指向所述输送带上侧,所述打磨颗粒出管内高速流通有打磨颗粒,所述抛光机体侧端布置有穿入所述抛光通道底壁的打磨颗粒进管,所述打磨颗粒进管远离所述抛光机体的一端连通至所述鼓风设备的进风端。

8.通过采用上述技术方案,当使用该抛光设备时,将磁片放置于输送带上,通过输送带将磁片输送至抛光通道内,随后启动鼓风设备,通过鼓风设备将打磨颗粒由打磨颗粒出管喷出,打磨颗粒竖直冲击至磁片表面,从而进行打磨,打磨后的颗粒落于抛光通道的底部再通过打磨颗粒进管被重新吸附至鼓风设备处,从而形成高速打磨颗粒流的循环,进而持续进行打磨。该方案使得磁片可进行抛光,抛光更加快速,更加方便。

9.优选的,所述输送带包括多条呈平行布置的输送条,相邻所述输送条之间形成供打磨颗粒穿过的间隙。

10.通过采用上述技术方案,输送带包括多条输送条,相邻输送条之间形成间隙,使得打磨颗粒竖直冲击后部分将会沿着间隙掉落,从而减少由输送带移动而带出的打磨颗粒,进而减小添加打磨颗粒的频率。

11.优选的,所述抛光机体于所述抛光通道两端开口处布置有遮尘帘。

12.通过采用上述技术方案,当磁片抛光设备工作时,抛光通道内将会产生较大的风,当打磨颗粒经过长时间打磨后,自身体积将会变小,重量同样也会减少,从而在风速较大的情况下,较小的打磨颗粒将会被向抛光通道两侧的开口处吹动,同时被吹至开口处的还有

磁片表面被抛光下的灰尘杂质,该方案中在抛光通道两端开口处布置遮尘帘,通过遮尘帘对细小灰尘以及打磨颗粒进行遮挡,减小其飞出的几率,从而保持抛光设备的工作环境。

13.优选的,所述遮尘帘沿所述抛光通道长度方向设置有多道。

14.通过采用上述技术方案,将遮尘帘沿着抛光通道的长度方向设置有多道,从而进一步提高对灰尘以及抛光颗粒的遮挡效果。

15.优选的,所述抛光机体顶部设置有连通于所述抛光通道的除尘管,所述除尘管远离所述抛光机体的一端设置有旋风分离器。

16.通过采用上述技术方案,当打磨颗粒经过长时间打磨后,自身体积将会变小,重量同样也会减少,这种打磨颗粒的打磨效果同样会下降,该方案中通过设置除尘管以及旋风分离器,使得旋风分离器可以通过除尘管将细小的颗粒直接抽出,从而保证抛光效果。

17.优选的,所述抛光机体于所述抛光通道中部下侧壁开设有呈逐渐收窄状的聚尘槽,所述打磨颗粒进管连通于所述聚尘槽底部。

18.通过采用上述技术方案,在抛光通道中部下侧壁开设聚尘槽,聚尘槽由上至下呈逐渐收窄状,使得打磨颗粒可以进入聚尘槽内进行聚集,从而提高打磨颗粒进管对打磨颗粒的收集效果。

19.优选的,所述抛光机体侧端设置有多个可直接观察所述抛光通道的观察窗。

20.通过采用上述技术方案,在抛光机体的侧端设置多个观察窗,通过观察窗可对抛光通道内的打磨过程进行观察,从而方便操作人员进行实时调整。

21.优选的,所述打磨颗粒出管伸入所述抛光通道的一端设置有分风喷嘴,所述分风喷嘴的出风口呈扁平状且沿所述输送带宽度方向延伸。

22.通过采用上述技术方案,在打磨颗粒出管的端头设置分风喷嘴,通过分风喷嘴将打磨颗粒进行分配,使得打磨颗粒飞出分风喷嘴时可以沿着输送带的宽度方向,从而将大量磁片放于输送带上时依然可有效进行打磨抛光。

23.综上所述,本技术的有益技术效果为:

24.1.当使用该抛光设备时,将磁片放置于输送带上,通过输送带将磁片输送至抛光通道内,随后启动鼓风设备,通过鼓风设备将打磨颗粒由打磨颗粒出管喷出,打磨颗粒竖直冲击至磁片表面,从而进行打磨,打磨后的颗粒落于抛光通道的底部再通过打磨颗粒进管被重新吸附至鼓风设备处,从而形成高速打磨颗粒流的循环,进而持续进行打磨,使得磁片可进行抛光,抛光更加快速,更加方便;

25.2.输送带包括多条输送条,相邻输送条之间形成间隙,使得打磨颗粒竖直冲击后部分将会沿着间隙掉落,从而减少由输送带移动而带出的打磨颗粒,进而减小添加打磨颗粒的频率;

26.3.当打磨颗粒经过长时间打磨后,自身体积将会变小,重量同样也会减少,这种打磨颗粒的打磨效果同样会下降,通过设置除尘管以及旋风分离器,使得旋风分离器可以通过除尘管将细小的颗粒直接抽出,从而保证抛光效果。

附图说明

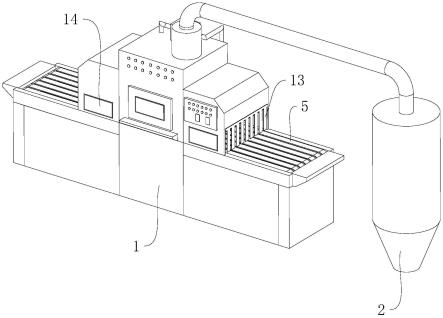

27.图1为磁片抛光设备的结构示意图;

28.图2为磁片抛光设备沿抛光通道长度方向的竖直方向剖视图;

29.图3为磁片抛光设备沿垂直抛光通道长度方向的竖直方向剖视图。

30.图中:1、抛光机体;2、旋风分离器;3、抛光通道;4、传送辊;5、输送条;6、输送带;7、鼓风设备;8、打磨颗粒出管;9、分风喷嘴;10、聚尘槽;11、打磨颗粒进管;12、除尘管;13、遮尘帘;14、观察窗。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.参见图1,一种磁片抛光设备,包括抛光机体1以及位于抛光机体1一侧的旋风分离器2。

33.参见图1和图2,抛光机体1中部水平开设有呈贯通的抛光通道3,抛光机体1于抛光通道3的两端开口外侧通过转轴转动连接有两根传送辊4,两根传送辊4呈水平状且相互平行,传送辊4的长度方向垂直于抛光通道3的长度方向。两根传送辊4之间缠绕有多圈输送条5,多圈输送条5相互平行,多圈输送条5构成可将磁片输送至抛光通道3内进行打磨并输送出抛光通道3的输送带6。

34.参见图2和图3,抛光机体1顶部通过螺栓固定有鼓风设备7,鼓风设备7的出风端通过螺栓固定有竖直穿入抛光通道3内的打磨颗粒出管8,打磨颗粒出管8伸入抛光通道3的一端头焊接有一分风喷嘴9,分风喷嘴9的出风口呈扁平状且竖直指向输送带6,分风喷嘴9的出风口沿输送带6的宽度方向延伸。使得沿着分风喷嘴9出风口喷出的打磨颗粒可对输送带6上输送的磁片进行打磨。

35.相连两圈输送条5之间存有间隙,使得打磨颗粒可沿间隙穿过,减少留存于输送带6上的打磨颗粒数量。

36.抛光机体1于抛光通道3中部下侧壁开设有呈逐渐收窄状的聚尘槽10,打磨颗粒在冲击磁片后将会直接落入聚尘槽10内,鼓风设备7的进风端通过螺栓固定有一打磨颗粒进管11,打磨颗粒进管11由抛光机体1侧端穿入并竖直向上穿入聚尘槽10的底部。使得进入聚尘槽10内的打磨颗粒将会沿着打磨颗粒进管11抽吸回鼓风设备7,从而形成一回路。

37.抛光机体1顶部通过螺栓固定有连通于抛光通道3的除尘管12,除尘管12远离抛光机体1的一端焊接于旋风分离器2的进料口,通过旋风分离器2对抛光通道3内的细小颗粒进行抽吸清除。

38.抛光机体1于抛光通道3两端开口处通过螺栓固定有遮尘帘13,遮尘帘13设置有多道且沿抛光通道3的长度方向排布。

39.参见图1,抛光机体1侧端通过螺栓固定有多个可直接观察抛光通道3的观察窗14,多个观察窗14沿着抛光通道3的长度方向排布,从而可观察磁片的输送状态以及抛光过程。

40.本实施例的实施原理为:

41.当使用该抛光设备时,在输送带6上水平放置托盘,随后将磁片依次均匀摆放在托盘上端,通过输送带6将磁片输送至抛光通道3内,随后启动鼓风设备7,通过鼓风设备7将打磨颗粒吹入打磨颗粒出管8内,再由分风喷嘴9呈带状喷出,打磨颗粒竖直冲击至磁片表面,从而进行打磨抛光,打磨后的颗粒落于抛光通道3的底部的聚尘槽10内,再通过打磨颗粒进管11被重新吸附至鼓风设备7处,从而形成高速打磨颗粒流的循环,进而持续进行打磨,操作人员可在观察窗14处观察抛光通道3内的抛光过程,当长时间打磨后,部分打磨颗粒体积

变小,随后在抛光通道3内无序飘飞,此时启动旋风分离器2,通过旋风分离器2使得除尘管12产生吸力,从而将细小打磨颗粒以及打磨过程中产生的磁片粉末抽吸至旋风分离器2内。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1