一种硅片抛光机导轮的制作方法

1.本实用新型涉及单晶硅抛光片生产技术领域,具体的说是一种硅片抛光机导轮。

背景技术:

2.单晶硅硅片是半导体行业的基础材料,在单晶硅硅片在加工过程中,首先单晶硅晶片经历锯切过程,由于其高硬度和脆性,在晶片表面深处引入缺陷和/或断裂损伤,随后,经抛光过程,去除锯切引起的损伤,获取表面平整光滑的ic级单晶硅硅片。

3.抛光过程中必须使用抛光机,抛光机工作时,需要通过导轮和中心轮对大盘上的载体板进行定位,确保抛光机的抛光压头正好压在载体板正中心上,使抛光压头均匀作用于载体板表面的晶片上。

4.由于载体板为陶瓷材质,导轮容易撞击载体板,如果采用金属导轮,容易致使载体板掉陶瓷碎屑,划伤待抛光的晶片,因此,行业内导轮外套一般选用具有一定弹性和抗冲击性的pom材质。现有技术中通常采用圆柱形导轮,圆柱形导轮在使用过程中,如图3所示,中心轮10位于大盘9的中心上,若干导轮8位于大盘9的边缘上,将和导轮数量相同的载体板4放置在大盘9上,使载体板4抵接于中心轮10和导轮8之间,中心轮10自转并带动载体板4和导轮8转动。另外配合转动的压头3和大盘9,使压头3、载体板4和导轮8均按照预定的速度绕自身中心轴旋转,且导轮8的上部和压头3接触,导轮8的下部和载体板4接触,随着长时间使用,导轮8的接触区被挤压磨损,并在导轮8的非接触区形成环形凸起,当压头3或载体板4撞击凸起时,产生震动并会使颗粒掉落至大盘上,使硅片表面产生滑道;产生的压头摆动会导致压头3对晶片11作用力不再均匀,造成硅片表面tir、stir超标。

技术实现要素:

5.为了解决现有导轮在使用过程中,随着导轮的接触区被磨损,在导轮的非接触区形成环形凸起,当压头或载体板撞击凸起,产生震动并使颗粒掉落至大盘上,使硅片表面产生滑道;且产生的压头摆动会造成硅片表面tir、stir超标的技术问题,本实用新型提供一种硅片抛光机导轮。

6.本实用新型采用的具体方案为,一种硅片抛光机导轮,包括pom材质的圆柱形导轮本体,导轮本体上具有与压头抵接的第一工作区、与载体板抵接的第二工作区和处于两者之间的非工作区,所述非工作区上开设有环形槽,且环形槽的上沿和第一工作区相接触,环形槽的下沿和第二工作区相接触。

7.作为上述抛光机导轮的一种优化方案,所述环形槽的断面为圆弧形。

8.作为上述抛光机导轮的另一种优化方案,所述环形槽的宽度为3-6毫米,导轮本体表面至环形槽槽底的深度为0.5-3毫米。

9.作为上述抛光机导轮的另一种优化方案,所述导轮本体内设置有支撑轴,导轮本体通过转动机构转动安装在支撑轴上,转动机构包括开设在导轮本体内的通孔,通孔内固定安装有用于密封导轮本体底端的底座,底座外壁和通孔内壁相接触,并延伸至和通孔平

齐,底座上开设有一端封闭的圆柱形容纳腔,支撑轴延伸至该容纳腔内,支撑轴和容纳腔内壁之间设置有轴承,底座通过轴承转动安装在支撑轴上。

10.作为上述抛光机导轮的另一种优化方案,所述底座以过盈配合的方式安装在通孔内。

11.作为上述抛光机导轮的另一种优化方案,所述通孔为台阶孔,且通孔的台阶靠近导轮本体的底端,底座上设置有和通孔的台阶相匹配的凸台。

12.作为上述抛光机导轮的另一种优化方案,所述导轮本体顶部设置有圆筒形端盖,端盖上开设有供支撑导轮本体的轴穿过的穿过孔,防止抛光液沿端盖和支撑导轮本体的轴之间的间隙进入端盖下方的连接区。

13.作为上述抛光机导轮的另一种优化方案,所述穿过孔内壁上开设安装槽,安装槽内设置有密封圈。

14.作为上述抛光机导轮的另一种优化方案,所述端盖底端和导轮本体顶端之间形成防摩擦间隙,导轮本体顶端设置有位于端盖内侧的挡环,挡环的高度大于防摩擦间隙的高度,端盖内壁和挡环外壁之间形成转动间隙。

15.作为上述抛光机导轮的另一种优化方案,所述防摩擦间隙的宽度为0.2-2毫米,沿端盖周向方向上,转动间隙的宽度为0.5-3毫米。

16.有益效果

17.1.本实用新型所述抛光机导轮,由于生产过程中,压头、载体板和导轮均按照预定的速度绕其自身中心轴旋转,并相互挤压磨损,即第一工作区和压头挤压磨损,第二工作区和载体板挤压磨损,在非工作区形成环形凸起,本实用新型的实施例通过在非工作区开设环形槽,且环形槽的上沿和第一工作区相接触,环形槽的下沿和第二工作区相接触,随着压头磨损挤压第一工作区和载体板磨损挤压第二工作区,致使第一工作区和第二工作区的外径变小,由于环形槽的存在可防止在导轮上形成环形凸起,进而防止压头或载体板撞击凸起,产生震动和压头摆动,使压头平稳转动作用在载体板上。

18.2.本实用新型所述抛光机导轮的另一实施例,通过在导轮本体的上方设置有端盖,端盖底端和导轮本体顶端之间形成防摩擦间隙,且在导轮本体顶端设置有位于端盖内侧的挡环,且端盖内壁和挡环外壁之间形成转动间隙,防摩擦间隙和转动间隙可确保导轮本体绕支撑轴无摩擦转动,同时挡环防止抛光液或纯水沿防摩擦间隙进入端盖下方的连接区。

附图说明

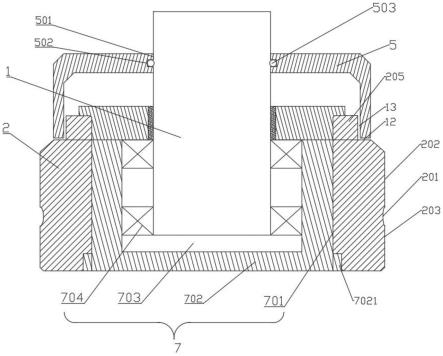

19.图1为本实用新型实施例1的结构示意图;

20.图2为本实用新型实施例2的结构示意图;

21.图3为现有技术中导轮的使用状态示意图;

22.图4为图2的俯视图;

23.附图中:1、支撑轴,2、导轮本体,201、环形槽,202、第一工作区,203、第二工作区,3、压头,4、载体板,5、端盖,501、穿过孔,502、安装槽,503、密封圈,7、转动机构,701、通孔,702、底座,7021、凸台,703、容纳腔,704、轴承,8、现有导轮,9、大盘,10、中心轮,11、晶片,12、防摩擦间隙,13、转动间隙。

具体实施方式

24.实施例1

25.现有技术中硅片抛光机导轮,包括pom材质的圆柱形导轮本体2,导轮本体2上具有与压头3抵接的第一工作区202、与载体板4抵接的第二工作区203和处于两者之间的非工作区,随着圆柱形导轮本体2连续工作,第一工作区202和第二工作区203均被挤压磨损,在非工作区上形成凸起,压头3或载体板4容易撞击该凸起,产生震动,导致压头3对晶片11作用力不再均匀,使晶片断裂或平面度不合格。与现有技术不同的是,如图1所示,本实施例所述的一种硅片抛光机导轮,在非工作区上开设环形槽201,环形槽201沿导轮本体2的周向开设,且环形槽201的上沿和第一工作区202相接触,环形槽201的下沿和第二工作区203相接触,防止随着第一工作区202和第二工作区203的磨损,在非工作区上形成凸起。

26.环形槽201的宽度为3-6毫米,导轮本体2表面至环形槽201槽底的深度为0.5-3毫米。

27.环形槽201的断面优选圆弧形,由于矩形槽棱角明显,棱角处容易破碎掉颗粒,而圆弧形槽可以防止第一工作区202和压头3磨损挤压,同时防止第二工作区203和载体板4挤压过程中在槽的棱角处掉块,另外还可以防止抛光液结晶藏在槽底的棱角处。

28.实施例2

29.本实施例是在实施例1的基础上所做的一种改进方案,其主体结构与实施例1相同,改进点在于:如图2所示,导轮本体2内设置有圆柱型支撑轴1,导轮本体2通过转动机构7转动安装在支撑轴1上,转动机构7包括开设在导轮本体2内的通孔701,通孔701内固定安装有用于密封导轮本体2底端的底座702,底座702外壁和通孔701内壁相接触,并延伸至和通孔701平齐,底座702以过盈配合的方式安装在通孔701内,防止底座702转动过程中,底座702和导论本体2有相对运动,底座702上开设有一端封闭的圆柱形容纳腔703,支撑轴1延伸至该容纳腔703内,支撑轴1和容纳腔703内壁之间设置有轴承704,且轴承704的内圈固定安装在支撑轴1上,轴承704的内圈固定安装在容纳腔703内壁上,底座702通过轴承704转动安装在支撑轴1上,轴承704的数量为两个,使底座702转动更平稳,即底座702带动导轮本体2绕支撑轴1转动。

30.底座702的设置可防止抛光液或纯水沿导轮本体2底端进入其内部,为了便于底座702快速安装在通孔701内,并防止用力过猛时,底座702从通孔701顶端滑出,通孔701优选为台阶孔,底座702上设置有和通孔701的台阶相匹配的凸台7021,且通孔701的台阶靠近导轮本体2的底端。

31.实施例3

32.本实施例是在实施例1的基础上所做的一种改进方案,其主体结构与实施例1相同,改进点在于:如图2所示,所述导轮本体2上方设置有圆筒形端盖5,端盖5上开设有供支撑导轮本体2的轴穿过的穿过孔501,防止抛光液或纯水沿端盖5和支撑导轮本体2的轴之间的间隙进入端盖5下方的连接区。连接区内设置有套装在支撑导轮本体2轴的并带动导轮本体2转动的部件,比如轴承,该端盖5可防止抛光液或纯水沿端盖5和支撑导轮本体2的轴之间的间隙进入轴承内,导致轴承生锈,进而导致导轮本体2转动不平稳。

33.为了更好的防止抛光液沿端盖5和支撑导轮本体2的轴之间的间隙进入端盖5下方的连接区,在穿过孔501内壁上开设安装槽502,安装槽502内设置有耐腐蚀的密封圈503,密

封圈503选用橡胶材质。

34.由于该硅片抛光机导轮使用过程中,支撑导轮本体2的轴不动,导轮本体2沿支撑导轮本体2的轴转动,防止导轮本体2转动过程中和端盖5磨损,端盖5底端和导轮本体2顶端之间设置有防摩擦间隙12。同时为了防止抛光液沿端盖5底端和导轮本体2顶端之间的间隙进入端盖5下方的连接区,其中套装在轴1上的轴承密封盖和轴封均位于连接区,在导轮本体2顶端设置有位于端盖5内侧的挡环205,且挡环205和导轮本体2为一体成型结构,挡环205的高度大于防摩擦间隙12的高度,同时为了防止端盖5内壁和挡环205外壁磨损,在端盖5内壁和挡环205外壁之间设置转动间隙13。

35.摩擦间隙12的宽度为0.2-2毫米,沿端盖5周向方向上,转动间隙13的宽度为0.5-3毫米。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1