低温对流加热淬火炉的制作方法

1.本实用新型涉及淬火炉技术领域,具体涉及一种低温对流加热淬火炉。

背景技术:

2.淬火是把工件放到炉内加热到临界点以上的淬火温度并保持一段时间,然后以大于临界冷却速度进行冷却,从而获得以马氏体为主的不平衡组织,或者根据需要获得贝氏体或保持单相奥氏体的一种热处理工艺方法。淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或贝氏体组织,然后配合以不同温度的回火,以大幅度提高钢的刚性、硬度、耐磨度、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求,也可以通过淬火满足某些钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

3.低温对流加热淬火炉是一种较为先进的淬火炉,其对一些形状复杂、较为精密的模具具有非常好的加热效果,低温对流加热淬火炉能够在炉体内的待加热模具上产生涡流,由外及内向中心运动,使得炉体内的工件得到均匀一致的加热。低温对流加热过程一般采用的鼓风机送风,在炉体内设置有送风管,管内设置电加热丝,同时在送风管上开孔,鼓风机送风,经电加热丝加热后通过送风管上的孔送出,此种方式在使用时,需要鼓风机持续工作一段时间才能在送风管内产生压力,而送风管内的电加热丝需要提前开启,存在热量不能及时送出,导致浪费的问题。

技术实现要素:

4.本实用新型的目的是提供一种低温对流加热淬火炉,解决目前低温对流加热淬火炉存在的上述问题。

5.为实现上述目的,本实用新型采用如下技术方案:

6.低温对流加热淬火炉,包括炉体、气体喷射装置和高压气体产生装置,所述气体喷射装置设置有多个,各所述气体喷射装置周向设置在所述炉体内,所述高压气体发生装置与各所述气体喷射装置连接;所述气体喷射装置包括气体喷射座,所述气体喷射座中设置有气体喷射腔,所述气体喷射腔中设置有加热装置,所述气体喷射座沿所述炉体长度方向设置,所述气体喷射座的侧面设置有喷射孔,所述喷射孔与所述气体喷射腔贯通,所述气体喷射腔上盖设有盖板,所述盖板上设置有电磁阀,所述电磁阀一端与所述气体喷射腔贯通,另一端连接有高压气体产生装置。

7.进一步地,所述气体喷射腔中设置有多个隔板,所述隔板将所述气体喷射腔分隔为多个独立的子腔室,各所述子腔室中均设置有一个加热装置,所述盖板上各子腔室对应位置均设有一个所述电磁阀。

8.进一步地,所述气体喷射座侧面设置有导风部,所述喷射孔位于所述导风部中。

9.进一步地,所述气体喷射座的侧面内凹形成所述导风部。

10.进一步地,所述盖板连接有角度调节装置,用于调节所述喷射孔的喷射角度。

11.进一步地,所述角度调节装置包括安装板和铰轴组件,所述安装板固定在所述炉

体内壁上,所述铰轴组件一端与所述盖板连接,另一端与所述安装板连接。

12.进一步地,所述加热装置包括ptc加热棒。

13.进一步地,所述高压气体产生装置包括空气压缩机。

14.本实用新型的有益效果:

15.本实用新型的低温对流加热淬火炉,通过设置气体喷射腔,并在气体喷射腔中安装加热装置,同时在气体喷射座的侧面设置喷射孔,并通过在盖板上设置电磁阀,电磁阀连接高压气体产生装置,能够在实际使用中,通过电磁阀控制高压气体的通断,能够在加热装置产生热量的时候将热量及时通过喷射孔喷出,不仅提高加热效率,还能实现节能的目的。

附图说明

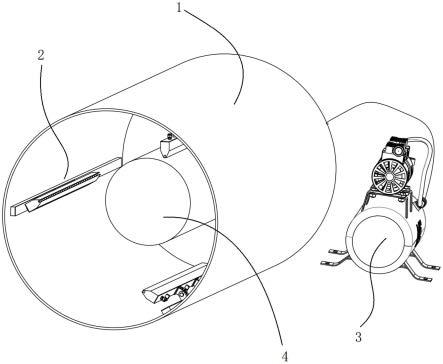

16.图1是本实用新型低温对流加热淬火炉的结构示意图;

17.图2是本实用新型低温对流加热淬火炉中气体喷射装置的结构示意图(立体图);

18.图3是图2另一角度的结构示意图;

19.图4是本实用新型低温对流加热淬火炉中气体喷射装置的结构示意图(爆炸图)。

20.图中各标记对应的名称:

21.1、炉体,2、气体喷射装置,21、气体喷射座,22、子腔室,23、加热装置,24、喷射孔,25、隔板,26、导风部,3、高压气体产生装置,4、模具,5、盖板,6、电磁阀,7、角度调节装置,71、安装板,72、铰轴组件。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本实用新型的实施例1:

24.本实用新型实施例中的低温对流加热淬火炉,是通过在炉体内设置气体喷射装置,气体喷射装置连接电磁阀,通过电磁阀来控制高压气体的流量,实现气体喷射装置热风流速的调节,提高对流加热效果。

25.具体地,如图1-图4所示,低温对流加热淬火炉,包括炉体1、气体喷射装置2和高压气体产生装置3,炉体1用于放置需要加热的模具4,气体喷射装置2设置有三个,各气体喷射装置2周向设置在炉体1内,高压气体发生装置与各气体喷射装置2连接,用于向气体喷射装置2提供高压气体。气体喷射装置2包括气体喷射座21,气体喷射座21中设置有气体喷射腔,气体喷射腔中设置有加热装置23,气体喷射座21沿炉体1长度方向设置,气体喷射座21的侧面设置有喷射孔24,喷射孔24与气体喷射腔贯通,气体喷射腔上盖设有盖板5,盖板5起到对气体喷射腔的密封作用,同时,在盖板5上设置有电磁阀6,电磁阀6一端与气体喷射腔贯通,另一端连接有高压气体产生装置3。

26.通过以上设置,在进行模具4的加热时,通过高压气体产生装置3产生高压空气,通过电磁阀6来控制管路的通断,同时开启气体喷射腔中的加热装置23,然后控制电磁阀6即可将高压气体送入气体喷射腔中,高压气体带着加热装置23产生的热量经喷射孔24喷出,

几个气体喷射装置2同时动作,产生的高温气流在模具4表面形成涡流,使得模具4从外向内进行加热,一般低温对流加热将工件加热到600℃,从而完成模具4的低温对流加热。

27.如图2-图4所示,在气体喷射腔中设置有两个隔板25,两个隔板25将气体喷射腔分隔为三个独立的子腔室22,在每个子腔室22中均设置有一个加热装置23,对应地,在盖板5上对应位置均设置有一个电磁阀6。这样的设置能够保证每个子腔室22的气体喷射能够单独开启和关闭,能够根据淬火加热的模具4的尺寸、形状等控制对应的子腔室22工作,从而实现淬火炉的节能目的。

28.本实施例中,加热装置23采用ptc加热棒,加热效率高,使用寿命长,高压气体产生装置3则采用空气压缩机,用于产生压缩空气。

29.本实施例中,气体喷射座21的侧面内凹设置,形成了导风部26,喷射孔24位于导风部26中,通过设置导风部26,将从喷射孔24喷出的热风进行导向,避免热风的散失。

30.同时,在盖板5上还连接有角度调节装置7,对气体喷射座21的角度进行调节,从而能够根据不同模具4的淬火加热需求调整喷射孔24的出风角度。

31.具体地,角度调节装置7包括安装板71和铰轴组件72,安装板71固定在炉体1内壁上,铰轴组件72一端与盖板5连接,另一端与安装板71连接,在实际使用中,通过转动气体喷射座21即可调整气体喷射座21的角度,调整较为方便。

32.工作原理:

33.高压气体经电磁阀6进入对应的子腔室22中,各子腔室22中设置的ptc加热棒产生热量,高压气体携带着热量从喷射孔24中喷出,各气体喷射座21喷出的气体在炉体1内产生涡流,从而使得模具4从外到内得到均匀一致的加热,还能够根据模具4的尺寸、形状等调整各气体喷射座21的喷射量,当模具4温度加热到预设温度后,即可关闭ptc加热棒和电磁阀6,进行其他工序的操作。

34.本实用新型结构合理,加热效率高,同时节能环保,有利于大规模推广。

35.在其他实施例中,气体喷射装置设置有四个或四个以上。

36.在其他实施例中,隔板设置有三个或三个以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1