一种深孔薄壁产品打磨装置的制作方法

1.本实用新型属于压铸产品加工设备技术领域,具体涉及一种深孔薄壁产品打磨装置。

背景技术:

2.薄壁深孔产品的打磨抛光一直是机加工的难题,主要难度在于薄壁产品整体刚性差,容易产生夹装变形及加工变形从而影响加工精度,工件定位不准确,容易产生偏差,造成壁厚不一致而形成废品,并且不能一次性完成粗磨和精磨工序,需要更换磨具才能完成,操作十分不便。因此,需要研制一种工件夹装定位准确,不易产生变形,加工定位精确,加工难度低,能一次性完成粗磨和精磨工序,无需更换磨具,操作方便的深孔薄壁产品打磨装置。

技术实现要素:

3.本实用新型的目的在于提供一种工件夹装定位准确,不易产生变形,加工定位精确,加工难度低,能一次性完成粗磨和精磨工序,无需更换磨具,操作方便的深孔薄壁产品打磨装置。

4.为实现上述目的,本实用新型提供如下技术方案:一种深孔薄壁产品打磨装置,包括下支架和上支架,下支架上部的左右两侧分别对称设置有左夹抱油缸和右夹抱油缸,左夹抱油缸和右夹抱油缸的工作端分别连接左夹抱装置和右夹抱装置,左夹抱装置和右夹抱装置的内侧分别连接左弧形夹板和右弧形夹板;上支架上部的左右两侧分别设置有左调节架和右调节架,左调节架和右调节架上方分别通过调节螺栓连接升降油缸法兰,升降油缸法兰的中部设置有竖直向下的升降油缸,升降油缸的中轴线与左弧形夹板和右弧形夹板的中轴线重合;升降油缸的底部设置有升降油缸底座,升降油缸底座与升降油缸法兰之间通过球面垫圈连接;升降油缸的工作端连接固定座,固定座螺栓连接电机底板,电机底板的上方设置有电机,电机的输出轴通过联轴器连接中心轴,中心轴的上方通过键设置有细砂轮,下方通过键设置有粗砂轮,细砂轮与粗砂轮之间设置有隔套,粗砂轮下方的中心轴旋装有锁紧螺母。粗砂轮的外径略小于细砂轮,工件由粗砂轮粗磨后再由细砂轮精磨。

5.进一步地,左夹抱装置包括左推板、左导向架、左导向套、左固定架、左内管,左固定架与左弧形夹板固定连接,左导向套设置在左导向架内,左内管滑动安装在左导向套内,左内管的外侧固定连接左推板,左推板的外侧通过左连接耳与左夹抱油缸的工作端连接,在左导向套与左内管之间设置有左蝶形弹簧,左导向架与下支架固定连接。

6.进一步地,右夹抱装置包括右推板、右导向架、右导向套、右固定架、右内管,右固定架与右弧形夹板固定连接,右导向套设置在右导向架内,右内管滑动安装在右导向套内,右内管的外侧固定连接右推板,右推板的外侧通过右连接耳与右夹抱油缸的工作端连接,在右导向套与右内管之间设置有右蝶形弹簧,右导向架与下支架固定连接。

7.进一步地,左弧形夹板和右弧形夹板内侧分别设置有左橡胶板和右橡胶板。

8.进一步地,球面垫圈包括相互配合安装的球面垫一和球面垫二,升降油缸法兰通过球面垫一和球面垫二连接升降油缸底座。

9.进一步地,在左弧形夹板和右弧形夹板的外壁均设置有吊装耳。

10.本实用新型的有益效果是:本实用新型在下支架的左右两侧设置左右夹抱装置,由于左右夹抱装置采用导向套内滑动安装内套的结构,内套又通过推板连接左右夹抱油缸,能够较好地保证左右弧形夹板的同心度,夹装工件定位准确,左右弧形夹板内侧设置有弹性的橡胶板,可避免夹抱时对工件外表面的磨损,内套与导向套之间安装蝶形弹簧使工件不易产生夹装变形;上支架上设置左右调节装置,安装时可以调整升降油缸,保证与左右弧形夹板的同轴度,加工定位精确,降低加工难度;此外本装置还在中心轴的上下分别细砂轮和粗砂轮,工件表面经粗砂轮粗磨后再由细砂轮精磨,能一次性完成粗磨和精磨工序,无需更换磨具,操作十分方便。

附图说明

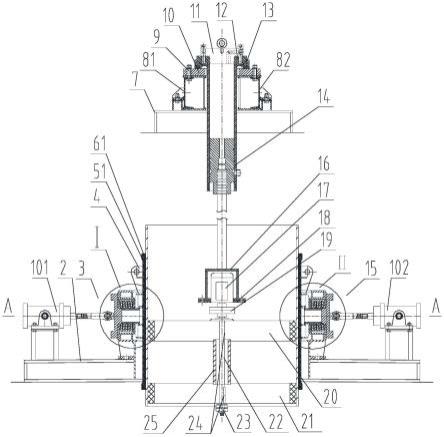

11.图1为本实用新型整体结构示意图;

12.图2为图1中a-a剖视图;

13.图3为图1中ⅰ部放大图;

14.图4为图1中ⅱ部放大图;

15.图中:101-左夹抱油缸,102-右夹抱油缸,2-下支架,3-左夹抱装置,31-左连接耳,32-左推板,33-左导向架,34-左导向套,35-左固定架,36-左内管,37-左蝶形弹簧,4-吊装耳,51-左弧形夹板,52-右弧形夹板,61-左橡胶板,62-右橡胶板,7-上支架,81-左调节架,82-右调节架,9-调节螺栓,10-升降油缸法兰,11-升降油缸底座,12-球面垫一,13-球面垫二,14-升降油缸,15-右夹抱装置,151-右连接耳,152-右推板,153-右导向架,154-右导向套,155-右固定架,156-右内管,157-右蝶形弹簧,16-固定座,17-电机,18-电机底板,19-联轴器,20-细砂轮,21-粗砂轮,22-中心轴,23-锁紧螺母,24-键,25-隔套。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.如图1-4所示,本实用新型包括如下技术方案:一种深孔薄壁产品打磨装置,包括下支架2和上支架7,下支架2上部的左右两侧分别对称设置有左夹抱油缸101和右夹抱油缸102,左夹抱油缸101和右夹抱油缸102的工作端分别连接左夹抱装置3和右夹抱装置15,左夹抱装置3和右夹抱装置15的内侧分别连接左弧形夹板51和右弧形夹板52;上支架7上部的左右两侧分别设置有左调节架81和右调节架82,左调节架81和右调节架82上方分别通过调节螺栓9连接升降油缸法兰10,升降油缸法兰10的中部设置有竖直向下的升降油缸14,升降油缸14的中轴线与左弧形夹板51和右弧形夹板52的中轴线重合;升降油缸14的底部设置有升降油缸底座11,升降油缸底座11与升降油缸法兰10之间通过球面垫圈连接;升降油缸14的工作端连接固定座16,固定座16螺栓连接电机底板18,电机底板18的上方设置有电机17,

电机17的输出轴通过联轴器19连接中心轴22,中心轴22的上方通过键24设置有细砂轮20,下方通过键24设置有粗砂轮21,细砂轮20与粗砂轮21之间设置有隔套25,粗砂轮21下方的中心轴22旋装有锁紧螺母23。粗砂轮21的外径略小于细砂轮20,工件由粗砂轮21粗磨后再由细砂轮20精磨。

18.左夹抱装置3包括左推板32、左导向架33、左导向套34、左固定架35、左内管36,左固定架35与左弧形夹板51固定连接,左导向套34设置在左导向架33内,左内管36滑动安装在左导向套34内,左内管36的外侧固定连接左推板32,左推板32的外侧通过左连接耳31与左夹抱油缸101的工作端连接,在左导向套34与左内管36之间设置有左蝶形弹簧37,左导向架33与下支架2固定连接。

19.右夹抱装置15包括右推板152、右导向架153、右导向套154、右固定架155、右内管156,右固定架155与右弧形夹板52固定连接,右导向套154设置在右导向架153内,右内管156滑动安装在右导向套154内,右内管156的外侧固定连接右推板152,右推板152的外侧通过右连接耳151与右夹抱油缸102的工作端连接,在右导向套154与右内管156之间设置有右蝶形弹簧157,右导向架153与下支架2固定连接。

20.左弧形夹板51和右弧形夹板52内侧分别设置有左橡胶板61和右橡胶板62。可避免夹抱时对工件外表面的磨损。

21.球面垫圈包括相互配合安装的球面垫一12和球面垫二13,升降油缸法兰10通过球面垫一12和球面垫二13连接升降油缸底座11。在升降油缸14工作时,升降油缸法兰10预紧力非常大,采用球面垫圈,可以自动定心;另外也可以减小摩擦力,保护升降油缸法兰10。

22.在左弧形夹板51和右弧形夹板52的外壁均设置有吊装耳4。便于左弧形夹板51和右弧形夹板52的吊装。

23.利用本实用新型打磨深孔薄壁产品,首先启动左夹抱油缸101和右夹抱油缸102,使工作端收缩,再将工件夹装在左弧形夹板51和右弧形夹板52之间,再启动左夹抱油缸101和右夹抱油缸102,工作端伸出将工件夹住,由于左夹抱装置3和右夹抱装置15采用导向套内滑动安装内套的结构,内套又通过推板连接夹抱油缸,能够较好地保证左弧形夹板51、右弧形夹板52的同心度,夹装工件定位准确,左弧形夹板51、右弧形夹板52内侧设置有弹性的橡胶板,可避免夹抱时对工件外表面的磨损,内套与导向套之间安装蝶形弹簧使工件不易产生夹装变形;上支架7上设置左调节架81和右调节架82,安装时可以来回调整升降油缸14保证与左弧形夹板51和右弧形夹板52的同轴度,加工定位精确,降低加工难度;此外本装置还在中心轴22的上下分别细砂轮20和粗砂轮21,工件表面经粗砂轮21粗磨后再由细砂轮20精磨,能一次性完成粗磨和精磨工序,无需更换磨具,操作十分方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1