拉链前码生产模具及其铸造件的制作方法

本技术涉及一种金属铸造,尤其涉及一种拉链前码生产模具及其铸造件。

背景技术:

1、拉链由链牙、拉头、前码与后码等结构组成,现时对于拉链前码的生产方式为机械冲压加工,由机械设备自动生产,提高了整体生产效率,但由于拉链前码的体积较小,现时的机械冲压加工在冲压过程中对拉链前码的定位稳定性较低,造成冲压形成的拉链前码难以确保具有统一的尺寸精度,并且冲压生产中形成的碎屑周围飞溅,难以回收利用,导致生产效率难以进一步提高。

技术实现思路

1、本实用新型目的在于提供拉链前码生产模具及其铸造件,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

2、本实用新型解决其技术问题的解决方案是:

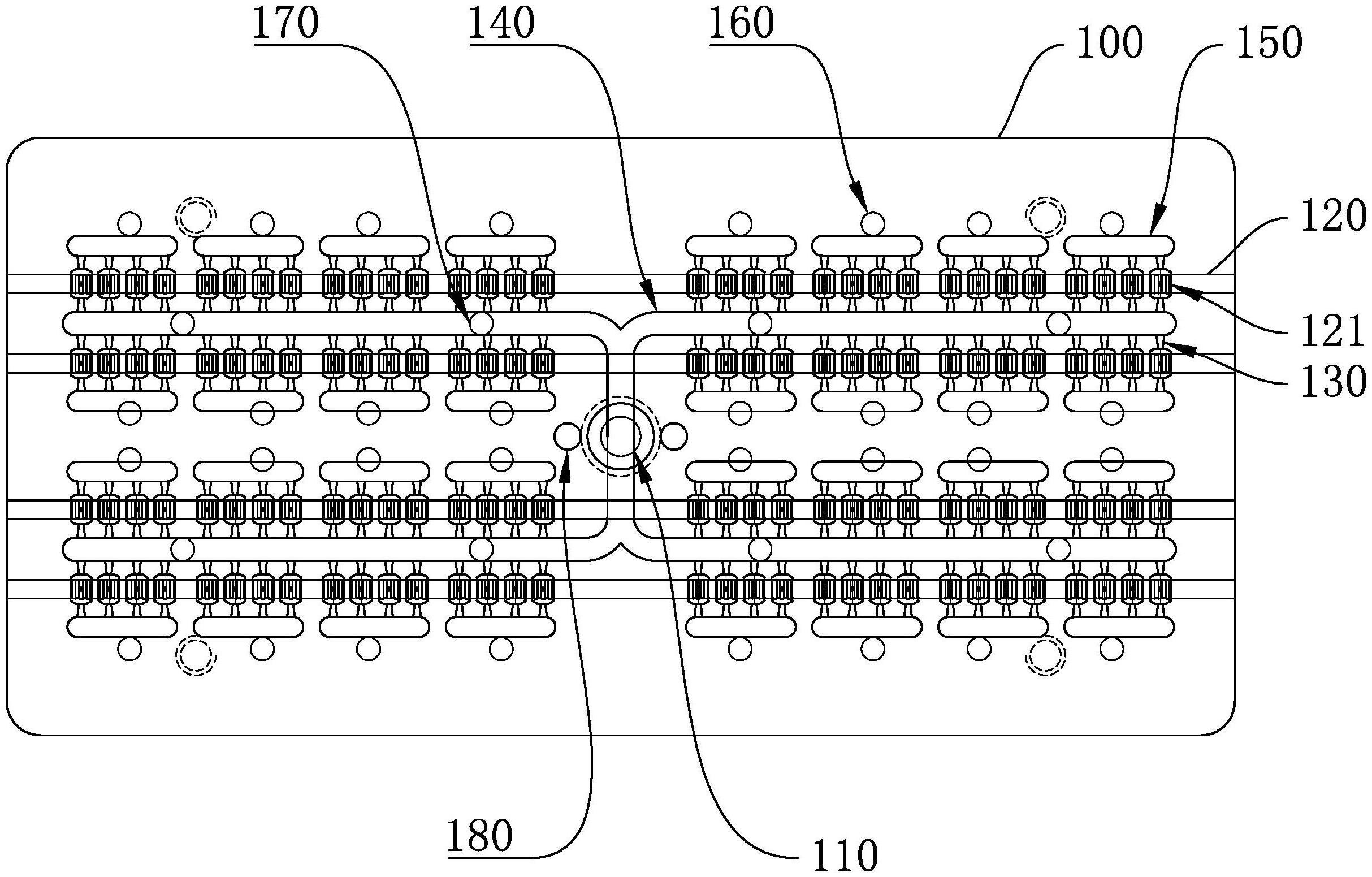

3、拉链前码生产模具,包括:下模,其顶面设置有浇口与成型部,所述成型部包括主流道、成型筋与排渣槽,所述主流道的一端连通于所述浇口,所述成型筋与所述排渣槽沿远离所述主流道的方向间隔排列,所述成型筋表面设置有成型槽,所述成型槽与所述主流道、所述排渣槽之间均设置有子流道;上模,其底面正对于所述成型筋的位置设置有避让槽,所述成型筋的形状与所述避让槽的形状相互适配,所述避让槽内正对所述成型槽的位置设置有成型腔。

4、该技术方案至少具有如下的有益效果:在生产成型拉链前码时,将上模与下模沿上下方向相互靠近并闭合,在成型筋的成型槽与相互正对的成型腔之间围设形成模腔,然后从浇口处向下模内部注入溶液,溶液流入至主流道内,并通过成型筋一侧的子流道流入至成型槽与成型腔形成的模腔内成型出拉链前码,最后再从成型筋另一侧的子流道流入至排渣槽内排渣,接着冷却,使得内部溶液冷却成型,再将上模与下模相互分离,并脱出冷却后的半成品进行飞边、抛光等工序,而脱离出的废料可直接回收、熔融、再生产,提高原料利用率,如此利用压铸的方式直接成型出拉链前码,由于不需要再进行冲压加工,减少对工件的拉延,使得最终所得的成品韧性更好,质量稳定性更高。

5、作为上述技术方案的进一步改进,所述主流道的两侧均设置有成型筋,两个所述成型筋远离所述主流道的一侧均设置有所述排渣槽。成型时,溶液从主流道分别流向两侧的子流道,并进入成型槽与成型腔形成的模腔内,分别在两个成型筋上成型出拉链前码,并分别向两侧的排渣槽排屑,如此可通过对主流道内的溶液向两侧分流成型出拉链前码,提高生产效率。

6、作为上述技术方案的进一步改进,所述成型部的数量有多个,多个所述成型部内的所述主流道均连通于所述浇口。从浇口处注入的溶液分流至多个成型部内的主流道,并在每个成型部内成型出拉链前码,进一步提高生产效率。

7、作为上述技术方案的进一步改进,所述下模上沿前后方向间隔设置有两个成型组,所述浇口位于两个所述成型组之间,每个所述成型组内均沿左右方向设置有两个所述成型部,在同一个所述成型组内,两个所述成型部内的所述主流道汇合后连接于所述浇口。从浇口注入的溶液分别向前后方向流动,然后再分别分流至位于前成型组内的两个主流道、位于后成型组内的两个主流道,分别在四个成型部内成型出拉链前码,通过对浇口注入溶液的合理、均匀地分流,进一步增加单次可成型的拉链前码数量,从而提高生产效率。

8、作为上述技术方案的进一步改进,所述成型槽在所述成型筋上间隔排列有多个。从浇口注入的溶液流入主流道后,分别从多个子流道流入至多个成型槽内,在成型筋上间隔成型出多个拉链前码,进一步增加单次可成型的拉链前码数量,从而提高生产效率。

9、作为上述技术方案的进一步改进,所述排渣槽沿所述成型筋的长度延伸方向间隔设置有多个,每个所述排渣槽均连接有多个所述成型槽。在同一个成型部内,沿成型筋长度方向排列的多个成型槽分成多组,每组均对应一个排渣槽,使得多个成型槽可分别向多个排渣槽内排渣,如此可控制冷却后成型出的渣包长度,方便与拉链前码分离。

10、作为上述技术方案的进一步改进,所述下模上设置有第一柱孔,所述第一柱孔连接于所述排渣槽远离所述成型筋的一侧。溶液从排渣槽流入至第一柱孔内,冷却后可形成与渣包相互连接的第一顶柱,从下模内取出半成品时,将第一顶柱向上顶,可方便将半成品的渣包位置顶出。

11、作为上述技术方案的进一步改进,所述主流道内设置有第二柱孔。溶液在主流道内流动时,可填充第二柱孔,冷却后可形成第二顶柱,从下模内取出半成品时,由于主流道为成型部内连接各处的主要连接结构,向第二顶柱施加向上的顶升力,可稳定地将主流道顶起,更容易将半成品顶出。

12、作为上述技术方案的进一步改进,所述下模上位于所述浇口的两侧均设置有第三柱孔。从浇口注入的溶液会填充第三柱孔,冷却后形成第三顶柱,将半成品从下模内取出时,将第三柱孔向上顶升,可对半成品的中部提供顶升力,更稳定地将半成品顶出。

13、拉链前码铸造件,由上述的拉链前码生产模具所得。

14、该技术方案至少具有如下的有益效果:利用上述的拉链前码生产模具,可得到带有多个拉链前码的铸造件,可统一收集处理以分离出拉链前码,如此极大地提高了拉链前码的生产效率,提高产品质量与一致性。

技术特征:

1.拉链前码生产模具,其特征在于:包括:

2.根据权利要求1所述的拉链前码生产模具,其特征在于:所述主流道(140)的两侧均设置有成型筋(120),两个所述成型筋(120)远离所述主流道(140)的一侧均设置有所述排渣槽(150)。

3.根据权利要求1或2所述的拉链前码生产模具,其特征在于:所述成型部的数量有多个,多个所述成型部内的所述主流道(140)均连通于所述浇口(110)。

4.根据权利要求3所述的拉链前码生产模具,其特征在于:所述下模(100)上沿前后方向间隔设置有两个成型组,所述浇口(110)位于两个所述成型组之间,每个所述成型组内均沿左右方向设置有两个所述成型部,在同一个所述成型组内,两个所述成型部内的所述主流道(140)汇合后连接于所述浇口(110)。

5.根据权利要求1所述的拉链前码生产模具,其特征在于:所述成型槽(121)在所述成型筋(120)上间隔排列有多个。

6.根据权利要求5所述的拉链前码生产模具,其特征在于:所述排渣槽(150)沿所述成型筋(120)的长度延伸方向间隔设置有多个,每个所述排渣槽(150)均连接有多个所述成型槽(121)。

7.根据权利要求1所述的拉链前码生产模具,其特征在于:所述下模(100)上设置有第一柱孔(160),所述第一柱孔(160)连接于所述排渣槽(150)远离所述成型筋(120)的一侧。

8.根据权利要求1所述的拉链前码生产模具,其特征在于:所述主流道(140)内设置有第二柱孔(170)。

9.根据权利要求1所述的拉链前码生产模具,其特征在于:所述下模(100)上位于所述浇口(110)的两侧均设置有第三柱孔(180)。

10.拉链前码铸造件,其特征在于:由权利要求1至9中任一项所述的拉链前码生产模具所得。

技术总结

本技术公开了拉链前码生产模具及其铸造件,其中拉链前码生产模具包括:下模,其顶面设置有浇口与成型部,所述成型部包括主流道、成型筋与排渣槽,所述主流道的一端连通于所述浇口,所述成型筋与所述排渣槽沿远离所述主流道的方向间隔排列,所述成型筋表面设置有成型槽,所述成型槽与所述主流道、所述排渣槽之间均设置有子流道;上模,其底面正对于所述成型筋的位置设置有避让槽,所述成型筋的形状与所述避让槽的形状相互适配,所述避让槽内正对所述成型槽的位置设置有成型腔,本技术利用利用压铸的方式直接成型出拉链前码,由于不需要再进行冲压加工,减少对工件的拉延,使得最终所得的成品韧性更好,质量稳定性更高。

技术研发人员:王金兴,李颖

受保护的技术使用者:佛山市恩锌科技有限公司

技术研发日:20221125

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!