一种旋转式重力铸造机的制作方法

本技术涉及重力铸造机,更具体地说,本技术涉及一种旋转式重力铸造机。

背景技术:

1、重力铸造是指金属液在地球重力作用下浇入金属型腔获得铸件的工艺方法,广义的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造、消失模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸,重力铸造机一般指实现金属型重力浇铸的开、合模及取件的机器,金属型重力铸造机分为两大类,即可倾转式重力铸造机和固定式重力铸造机,倾转式重力铸造机可实现模具的倾转浇注,可有效提高铸件内在品质,特别适合于进气歧管等类型复杂铸件的重力浇铸。

2、针对现有公开申请号为cn202120644073.x的一种重力铸造机转台装置,为解决现有的重力铸造机铸造效率低,通常都是一个工作人员进行上料和下料的操作,这样会使工作效率差的问题。所述安装基座的内部设置有安装室,所述安装室的内部安装有转动电机,所述转动电机的上方安装有减速减,所述减速减的上方安装有固定支撑盘,所述固定支撑盘的上方安装有转动支撑轴,所述转动支撑轴的上方安装有转动台,所述固定支撑盘的上端设置有限位滑座,所述转动台的下方安装有支撑座,所述支撑座的内部安装有与限位滑座相对应的限位滚轮,所述转动台的上方安装有铸造机底座,所述铸造机底座的上方安装有安装架,所述安装架的一侧安装有装置架;

3、但是该结构在实际使用时,只有一个模具组,且只能在一个产品铸造完成并进行下料后才能进行下一个成品的铸造,工作效率低,不能连续的铸造下料,工作效率较低。

技术实现思路

1、本实用新型技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。为了克服现有技术的上述缺陷,本实用新型提供一种旋转式重力铸造机,以解决上述背景技术中提出的只有一个模具组,且只能在一个产品铸造完成并进行下料后才能进行下一个成品的铸造,工作效率低,不能连续的铸造下料,工作效率较低的问题。

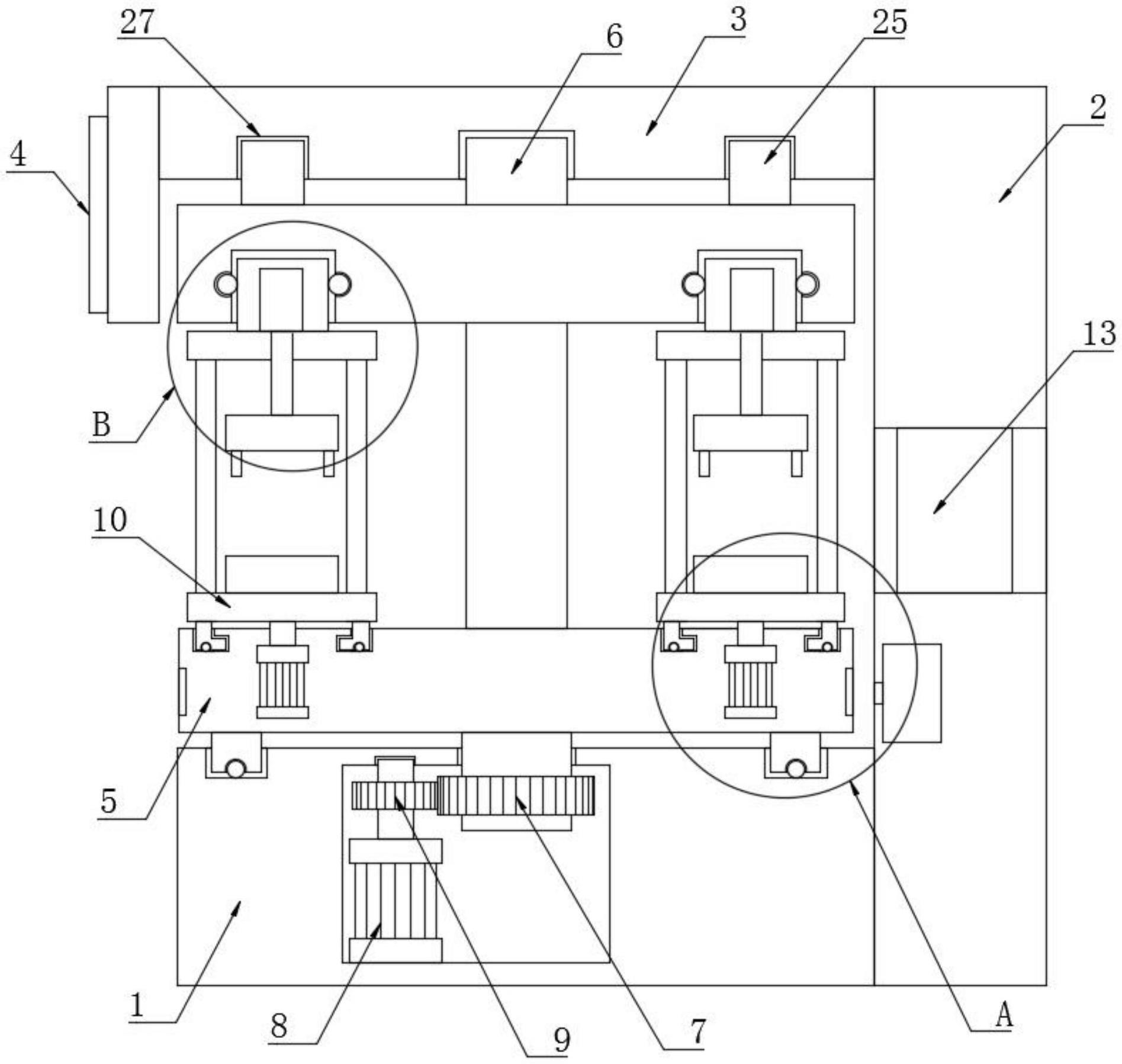

2、为实现上述目的,本实用新型提供如下技术方案:一种旋转式重力铸造机,包括工作台、支撑背板、限位顶板和控制面板,所述支撑背板固定在工作台的一侧,所述限位顶板设置在工作台的顶部,所述控制面板设置你在限位顶板的一侧,所述工作台和支撑背板之间设置有两个转动盘,所述转动盘的中部插设有稳定杆,所述稳定杆的底端套设有传动齿环;

3、所述工作台的中部设置有步进电机,所述步进电机的输出端连接有传动齿轮,两个所述转动盘的相对一侧四周对称设置有转动板,上下两个所述转动板之间固定连接有支撑杆,上下两个所述转动板之间设置有下模具和上模具,所述支撑背板的中部与一个下模具相对应的位置设置有散热风机,所述转动盘的四周设置有感应板,所述支撑背板的一侧与一个感应板相对应的位置设置有定位传感器。

4、优选地,所述稳定杆的底端延伸至工作台的内部,所述传动齿轮设置在传动齿环的一侧,所述传动齿轮与传动齿环相啮合,所述稳定杆的顶端延伸至限位顶板的中部,并与限位顶板转动连接,所述下模具固定在底部转动板的顶部,所述上模具设置在下模具的顶部,顶部所述转动板的顶部固定连接有限位柱,顶部所述转动盘的底部与限位柱相对应的位置开设有第一限位槽,所述限位柱的中部设置有电动推杆,所述电动推杆的输出端与上模具的顶部壁体固定连接,所述第一限位槽的内腔四周设置有第一滚球,所述限位柱设置在第一限位槽的中部,底部所述转动板的底部固定连接有限位环,底部所述转动盘的顶部与限位环相对应的位置开设有第二限位槽,所述限位环设置在第二限位槽的中部,所述限位环的底部四周设置有第二滚球,所述感应板与转动板相对应,所述定位传感器设置在散热风机的底部,所述转动板的底部正中设置有驱动电机,两个所述转动盘的相背一侧四周对称固定连接有固定块,所述工作台和限位顶板的相对一侧与固定块相对应的位置开设有环形槽,底部所述固定块的底部设置有第三滚球。

5、本实用新型的技术效果和优点:

6、1、本实用新型首先通过设置的多个转动板和下模具、上模具的配合,并通过启动步进电机依次控制转动盘转动九十度可以实现连续注液,并进行连续下料的作用,提高工作效率,同时在成品定型时,通过设置的散热风机进行风冷,提高定型效率,且可以在定型时启动驱动电机带动下模具和上模具旋转,提高成品质量,避免模具之间存在气泡导致液体无法完全填充,影响成品质量;

7、2、本实用新型还通过设置的固定块和环形槽的配合,可以提高转动盘旋转转动的稳定性,并通过设置的限位环和第二限位槽的配合,以及限位柱和第一限位槽的配合,可以提高转动板转动的稳定性,进而提高使用效果,且可以通过设置的定位传感器和感应板的配合,可以使步进电机控制转动盘转动九十度后自动停止,方便进行注液和冷却下料,提高使用效果;

8、综上,通过上述多个作用的相互影响,可以实现连续注液和冷却、下料的作用,从而实现连续成品铸造,提高工作效率。

技术特征:

1.一种旋转式重力铸造机,包括工作台(1)、支撑背板(2)、限位顶板(3)和控制面板(4),所述支撑背板(2)固定在工作台(1)的一侧,所述限位顶板(3)设置在工作台(1)的顶部,所述控制面板(4)设置在限位顶板(3)的一侧,其特征在于:所述工作台(1)和支撑背板(2)之间设置有两个转动盘(5),所述转动盘(5)的中部插设有稳定杆(6),所述稳定杆(6)的底端套设有传动齿环(7);

2.根据权利要求1所述的一种旋转式重力铸造机,其特征在于:所述稳定杆(6)的底端延伸至工作台(1)的内部,所述传动齿轮(9)设置在传动齿环(7)的一侧,所述传动齿轮(9)与传动齿环(7)相啮合,所述稳定杆(6)的顶端延伸至限位顶板(3)的中部,并与限位顶板(3)转动连接。

3.根据权利要求1所述的一种旋转式重力铸造机,其特征在于:所述下模具(11)固定在底部转动板(10)的顶部,所述上模具(12)设置在下模具(11)的顶部,顶部所述转动板(10)的顶部固定连接有限位柱(17),顶部所述转动盘(5)的底部与限位柱(17)相对应的位置开设有第一限位槽(19)。

4.根据权利要求3所述的一种旋转式重力铸造机,其特征在于:所述限位柱(17)的中部设置有电动推杆(18),所述电动推杆(18)的输出端与上模具(12)的顶部壁体固定连接,所述第一限位槽(19)的内腔四周设置有第一滚球(20),所述限位柱(17)设置在第一限位槽(19)的中部。

5.根据权利要求1所述的一种旋转式重力铸造机,其特征在于:底部所述转动板(10)的底部固定连接有限位环(21),底部所述转动盘(5)的顶部与限位环(21)相对应的位置开设有第二限位槽(23),所述限位环(21)设置在第二限位槽(23)的中部,所述限位环(21)的底部四周设置有第二滚球(22)。

6.根据权利要求1所述的一种旋转式重力铸造机,其特征在于:所述感应板(15)与转动板(10)相对应,所述定位传感器(14)设置在散热风机(13)的底部,所述转动板(10)的底部正中设置有驱动电机(24)。

7.根据权利要求1所述的一种旋转式重力铸造机,其特征在于:两个所述转动盘(5)的相背一侧四周对称固定连接有固定块(25),所述工作台(1)和限位顶板(3)的相对一侧与固定块(25)相对应的位置开设有环形槽(27),底部所述固定块(25)的底部设置有第三滚球(26)。

技术总结

本技术公开了一种旋转式重力铸造机,具体涉及重力铸造机领域,包括工作台、支撑背板、限位顶板和控制面板,所述支撑背板固定在工作台的一侧,所述限位顶板设置在工作台的顶部,所述控制面板设置你在限位顶板的一侧,所述工作台和支撑背板之间设置有两个转动盘,所述转动盘的中部插设有稳定杆,所述稳定杆的底端套设有传动齿环,所述工作台的中部设置有步进电机。本技术首先通过设置的多个转动板和下模具、上模具的配合,并通过启动步进电机依次控制转动盘转动九十度可以实现连续注液,并进行连续下料的作用,提高工作效率,同时在成品定型时,通过设置的散热风机进行风冷,提高定型效率。

技术研发人员:金永乐

受保护的技术使用者:南京博乔机械有限公司

技术研发日:20221129

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!