一种双工位立式淬火机床的制作方法

本技术涉及锥度管淬火加工,特别是指一种双工位立式淬火机床。

背景技术:

1、无缝锥形钢管是指以无缝钢管为原材料,通过热扩工艺进行加工制造而成的两端口径大小不一的锥体空心圆管管材,无缝锥形钢管管体中间无对接、无焊缝,表面光滑,简称锥度管。锥度管是一种变截面管道,是工程水泥输送系统及船舶系统中不同管径管路之间的过度元件,主要材质以碳钢为主,也可为不锈钢、合金钢。淬火处理是锥度管热处理的一种常用工艺,经过淬火处理后可以大幅度提高硬度及其耐磨性,现有锥度管淬火工艺有多种,但均存在污染严重、工艺流程复杂、人工操作难度大,尤其是存在淬火质量差,成品率低等问题。

2、中国专利cn102912094b公开了一种淬火机床,此种淬火机床采用立式结构,通过工件滑台、感应器移动滑台和电源切换器的设置,既能实现工件上下移动、感应器固定不动对工件进行感应淬火,又能实现工件定位旋转,感应器移动对工件扫描淬火,尤其还能实现工件与感应器同时运动。此种机床仅能够满足对管件的外壁淬火,不能满足锥度管的内外壁同步淬火需要,并且感应加热过程不能同时对整个锥度管进行加入,容易产生先加热与后加热的管壁淬火不均匀、以及管内壁和外壁冷却不均匀及返热的现象,进而造成淬火质量降低、成品率低、具有软点、淬火裂纹的现象。中国专利cn104894346a公开的淬火机床同样不能满足管类零件内外壁同时淬火的需要,且自动化程度低,通用性较低不能满足多规格锥度管的淬火需要。因此需要设计一种能够满足锥度管类零件的内外壁同步淬火的淬火机床,以提高淬火质量。

技术实现思路

1、针对上述背景技术中的不足,本实用新型提出一种双工位立式淬火机床,解决了现有技术中锥度管内外壁因淬火冷却不均匀或不同步及反热现象造成的淬火质量差的问题。

2、本实用新型的技术方案是这样实现的:一种双工位立式淬火机床,包括机架,机架一侧设有淬火液循环箱,机架上设有两个淬火工位,淬火工位包括滑动设在机架上的淬火加工箱,淬火加工箱与固定设在机架上的第一驱动装置传动连接,淬火加工箱内固定设有感应加热线圈,感应加热线圈与设在机架一侧的电器控制柜、数字电源电性连接,淬火加工箱内固定设有外壁淬火组件,机架上滑动设有内壁淬火组件,机架上设有用于控制内壁淬火组件移动的第二驱动装置,内壁淬火组件和外壁淬火组件均与淬火液循环箱相连接;淬火加工箱下方的机架上转动设有治具底座,治具底座与设在机架下的第三驱动装置传动连接,机架上与治具底座对应设有淬火液回收装置,淬火液回收装置与淬火液循环箱相连接,治具底座穿过淬火液回收装置可拆卸设有治具,治具上可拆卸设有锥度管。

3、优选的,所述淬火液循环箱包括用于盛放淬火液第一箱体,第一箱体内部设有淬火液,第一箱体上部开有开口,淬火液回收装置通过开口与第一箱体内部连通,第一箱体底部设有第一水泵,第一水泵出水口通过管道与内壁淬火组件和外壁淬火组件连通,第一水泵与电器控制柜电性连接。

4、优选的,所述淬火加工箱包括第三箱体,第三箱体上部固定设有导向轴、且导向轴与机架滑动配合,内壁淬火组件滑动设在导向轴上,外壁淬火组件和感应加热线圈固定设在第三箱体内,第三箱体底部设有与锥度管对应的圆孔,第三箱体与第一驱动装置传动连接;第三箱体侧壁设有导向轮,机架上竖向设有与导向轮配合的导轨;第三箱体侧壁固定设有承托架,承托架上设有电容,电容与感应加热线圈电性连接、且与数字电源、电器控制柜电性连接。

5、优选的,所述内壁淬火组件包括滑动设在导向轴上的安装盘,安装盘与第二驱动装置传动连接,安装盘上固定设有双层喷水管,双层喷水管通过管道与第一水泵相连接。

6、优选的,所述双层喷水管包括内管,内管外固定套设有外管,外管的长度短于内管、且外管与内管之间留有空隙,内管的伸出外管部分管壁上设有喷水孔,外管管壁上设有喷水孔,外管的下端与内管外侧壁之间密封,内管的下端部封闭,内管上端和外管上端均连接有法兰接头,法兰接头通过管道与第一水泵相连接。

7、优选的,所述外壁淬火组件包括固定设在第三箱体内的管道固定架,管道固定架上设有若干外壁喷水管,外壁喷水管上设有若干喷嘴、且喷嘴的喷水方向与锥度管对应;外壁喷水管上部穿过第三箱体与固定设在第三箱体上的分流器相连接,分流器通过管道与第一水泵相连接。

8、优选的,所述治具底座包括转动设在机架底部的转轴,转轴与第三驱动装置传动连接,转轴穿过淬火液回收装置与治具相连接;所述治具包括套管座,套管座底部与转轴同轴设置且两者插接配合,锥度管套设在套管座上。

9、优选的,所述淬火液回收装置包括固定设在机架上的防溅槽,转轴穿设在防溅槽中部且与防溅槽转动连接,防溅槽的出口与淬火液循环箱相连通,防溅槽中部设有与转轴同轴设置的挡环,转轴上固定设有与挡环配合设置的遮盖罩。

10、优选的,所述第一驱动装置为液压伸缩杆,机架顶部设有链轮,第一驱动装置的活动端通过链条绕过链轮与淬火加工箱相连接;所述第二驱动装置为气动推杆;机架上固定设有分别与第一驱动装置和第二驱动装置相连接的液压泵和气压泵、且液压泵和气压泵均与电器控制柜电性连接;所述第三驱动装置为伺服电机。

11、优选的,所述机架上设有与第三箱体配合的缓冲垫;所述感应加热线圈与锥度管具有相适应的锥度和长度。

12、本实用新型的有益效果:本系统的淬火机床通过设置内壁淬火组件和外壁淬火组件,能够对锥度管的内壁和外壁同时进行冷却淬火加工,能够避免现有技术中因淬火冷却不均匀或不同步及反热造成的淬火质量差的问题,同时内壁淬火组件和外壁淬火组件均在与电器控制柜电性连接的第一驱装置和第二驱动装置带动下进行冷却淬火,整个淬火过程自动化进行,提高了设备的自动化程度。另外本系统可以通过更换不同规格治具实现对不同规格锥度管工件淬火,增强了机床适用性,并且淬火机床可采用多工位设置,可以多工位交替加工,节省上下料和冷却喷水时间,提高生产效率。

技术特征:

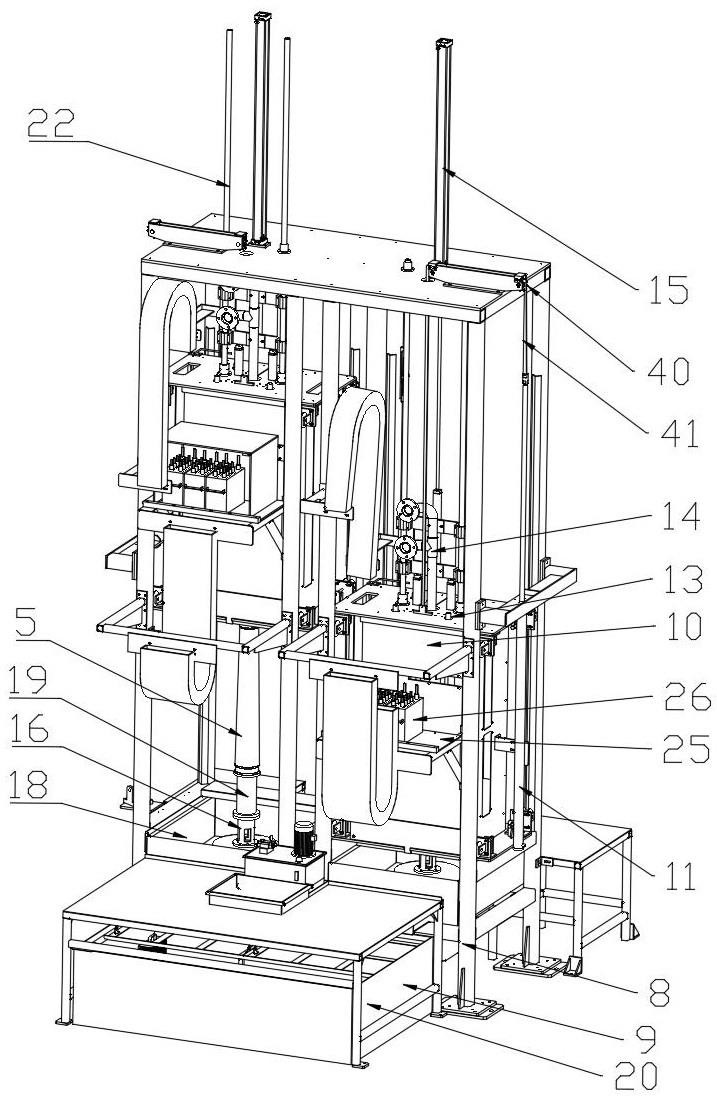

1.一种双工位立式淬火机床,包括机架(8),机架(8)一侧设有淬火液循环箱(9),机架(8)上设有两个淬火工位,其特征在于:所述淬火工位包括滑动设在机架(8)上的淬火加工箱(10),淬火加工箱(10)与固定设在机架(8)上的第一驱动装置(11)传动连接,淬火加工箱(10)内固定设有感应加热线圈(12),感应加热线圈(12)与设在机架(8)一侧的电器控制柜、数字电源电性连接,淬火加工箱(10)内固定设有外壁淬火组件(13),机架(8)上滑动设有内壁淬火组件(14),机架(8)上设有用于控制内壁淬火组件(14)移动的第二驱动装置(15),内壁淬火组件(14)和外壁淬火组件(13)均与淬火液循环箱(9)相连接;

2.根据权利要求1所述的双工位立式淬火机床,其特征在于:所述淬火液循环箱(9)包括用于盛放淬火液第一箱体(20),第一箱体(20)内部设有淬火液,第一箱体(20)上部开有开口,淬火液回收装置(18)通过开口与第一箱体(20)内部连通,第一箱体(20)底部设有第一水泵,第一水泵出水口通过管道与内壁淬火组件(14)和外壁淬火组件(13)连通,第一水泵与电器控制柜电性连接。

3.根据权利要求2所述的双工位立式淬火机床,其特征在于:所述淬火加工箱(10)包括第三箱体(21),第三箱体(21)上部固定设有导向轴(22)、且导向轴(22)与机架(8)滑动配合,内壁淬火组件(14)滑动设在导向轴(22)上,外壁淬火组件(13)和感应加热线圈(12)固定设在第三箱体(21)内,第三箱体(21)底部设有与锥度管(5)对应的圆孔,第三箱体(21)与第一驱动装置(11)传动连接;第三箱体(21)侧壁设有导向轮(23),机架(8)上竖向设有与导向轮(23)配合的导轨(24);第三箱体(21)侧壁固定设有承托架(25),承托架(25)上设有电容(26),电容(26)与感应加热线圈(12)电性连接、且与数字电源、电器控制柜电性连接。

4.根据权利要求3所述的双工位立式淬火机床,其特征在于:所述内壁淬火组件(14)包括滑动设在导向轴(22)上的安装盘(27),安装盘(27)与第二驱动装置(15)传动连接,安装盘(27)上固定设有双层喷水管(28),双层喷水管(28)通过管道与第一水泵相连接。

5.根据权利要求4所述的双工位立式淬火机床,其特征在于:所述双层喷水管(28)包括内管(29),内管(29)外固定套设有外管(30),外管(30)的长度短于内管(29)、且外管(30)与内管(29)之间留有空隙,内管(29)的伸出外管(30)部分管壁上设有喷水孔,外管(30)管壁上设有喷水孔,外管(30)的下端与内管(29)外侧壁之间密封,内管(29)的下端部封闭,内管(29)上端和外管(30)上端均连接有法兰接头(31),法兰接头(31)通过管道与第一水泵相连接。

6.根据权利要求5所述的双工位立式淬火机床,其特征在于:所述外壁淬火组件(13)包括固定设在第三箱体(21)内的管道固定架(32),管道固定架(32)上设有若干外壁喷水管(33),外壁喷水管(33)上设有若干喷嘴、且喷嘴的喷水方向与锥度管(5)对应;外壁喷水管(33)上部穿过第三箱体(21)与固定设在第三箱体(21)上的分流器(34)相连接,分流器(34)通过管道与第一水泵相连接。

7.根据权利要求1~6任一项所述的双工位立式淬火机床,其特征在于:所述治具底座(16)包括转动设在机架(8)底部的转轴(35),转轴(35)与第三驱动装置(17)传动连接,转轴(35)穿过淬火液回收装置(18)与治具(19)相连接;所述治具(19)包括套管座(36),套管座(36)底部与转轴(35)同轴设置且两者插接配合,锥度管(5)套设在套管座(36)上。

8.根据权利要求7所述的双工位立式淬火机床,其特征在于:所述淬火液回收装置(18)包括固定设在机架(8)上的防溅槽(37),转轴(35)穿设在防溅槽(37)中部且与防溅槽(37)转动连接,防溅槽(37)的出口与淬火液循环箱(9)相连通,防溅槽(37)中部设有与转轴(35)同轴设置的挡环(38),转轴(35)上固定设有与挡环(38)配合设置的遮盖罩(39)。

9.根据权利要求8所述的双工位立式淬火机床,其特征在于:所述第一驱动装置(11)为液压伸缩杆,机架(8)顶部设有链轮(40),第一驱动装置(11)的活动端通过链条(41)绕过链轮(40)与淬火加工箱(10)相连接;所述第二驱动装置(15)为气动推杆;机架(8)上固定设有分别与第一驱动装置(11)和第二驱动装置(15)相连接的液压泵和气压泵、且液压泵和气压泵均与电器控制柜(2)电性连接;所述第三驱动装置(17)为伺服电机。

10.根据权利要求1~6、8、9任一项所述的双工位立式淬火机床,其特征在于:所述机架(8)上设有与第三箱体(21)配合的缓冲垫;所述感应加热线圈(12)与锥度管(5)具有相适应的锥度和长度。

技术总结

本技术公开了一种双工位立式淬火机床,涉及锥度管淬火加工技术领域,包括机架,机架一侧设有淬火液循环箱,机架上滑动设有淬火加工箱,淬火加工箱与固定设在机架上的第一驱动装置传动连接,淬火加工箱内固定设有感应加热线圈,感应加热线圈与设在机架一侧的电器控制柜、数字电源电性连接,淬火加工箱内固定设有外壁淬火组件,机架上滑动设有内壁淬火组件,机架上设有用于控制内壁淬火组件移动的第二驱动装置,内壁淬火组件和外壁淬火组件均与淬火液循环箱相连接。通过设置内壁淬火组件和外壁淬火组件,能够对锥度管的内壁和外壁同时进行冷却淬火加工,能够解决现有技术中因淬火冷却不均匀或不同步及反热造成的淬火质量差的问题。

技术研发人员:洪涛,曹紫龙,惠先生,张志富,赵向中

受保护的技术使用者:郑州科创电子有限公司

技术研发日:20221130

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!