一种金属粉末成型方形组合模具的制作方法

本技术涉及金属粉末成型模具,具体涉及一种金属粉末成型方形组合模具。

背景技术:

1、60年代以来,粉末冶金技术获得了突破性进展,己由一类传统工艺技术发展成为一门新兴的技术科学,新技术、新工艺大量涌现,为制造各种高性能结构材料制件、功能材料制件和极限条件下工作材料制件等提供了有效途径;粉末冶金技术的飞速发展大大推动了当代材料科学及材料加工技术的进步,因而被工业发达国家称为现代冶金技术;粉末钢模压制过程可分为粉末颗粒重新排列产生弹性和塑性变形及部分粉末颗粒发生断裂等三个阶段,因此,与一般金属塑性加工过程相比,粉末压制过程的主要不同之处就是在整个压制成形过程中,不仅粉体的形状在不断改变,而且其体积与密度也不断发生变化。

2、目前金属粉末成型多数为坯料增加脱模斜度,在压制方形料时,各边角相对应力较集中,脱模过程容易形成v型的内部裂纹缺陷,增加脱模角度坯料的用量,造成不必要的浪费。

技术实现思路

1、针对上述存在的技术问题,本实用新型提供了一种金属粉末成型方形组合模具。

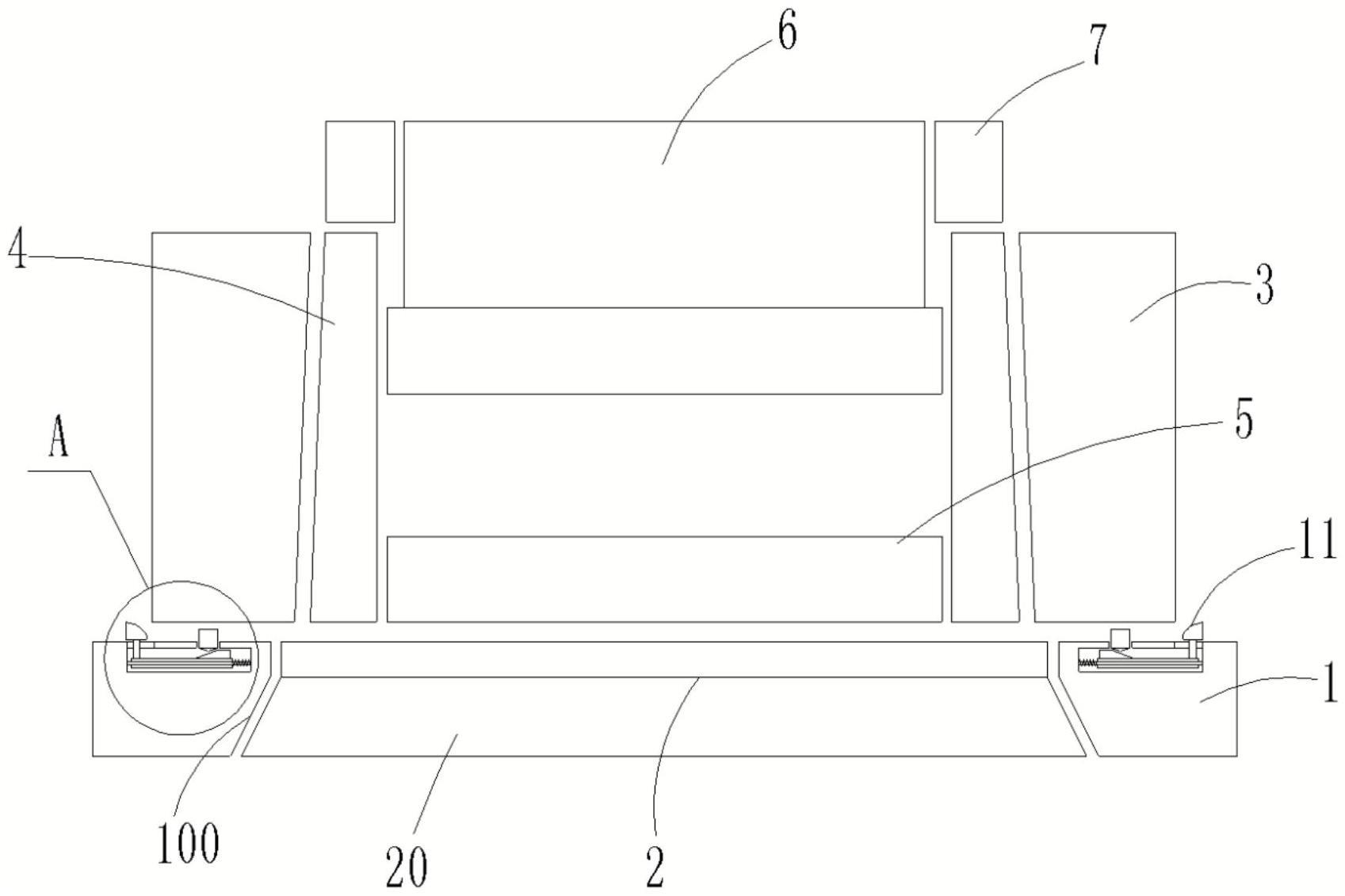

2、本实用新型的技术方案为:一种金属粉末成型方形组合模具,包括内部设置有矩形空腔的脱模垫、活动卡接在矩形空腔内部且与脱模垫厚度一致的成型垫、活动卡接在脱模垫上端的外模套、活动卡接在外模套内部且与成型垫上端面抵接的阴模、活动卡接在阴模内部下端且与成型垫上端面抵接的下冲板、活动卡接在阴模内部上端的上冲头和活动套设在上冲头侧壁上端且与阴模上端面抵接的限位套;外模套的内腔下端开口小于矩形空腔的上端开口。

3、进一步地,外模套的内腔上端开口小于下端开口,阴模的形状与外模套的内腔相适应;

4、说明:通过设置内部上小下大的外模套,便于阴模与外模套的脱离。

5、进一步地,阴模由4个支模板首尾拼接而成:

6、说明:设置由4个支模板首尾拼接而成的阴模,便于压制成型的合金制品的脱模,不仅提高脱模效果,而且能够减少合金制品的压制缺陷。

7、进一步地,脱模垫上端且位于矩形空腔周向滑动卡接有4个限位块,脱模垫内部与各个限位块位置对应处均设置有与限位块滑动卡接的导向杆,各个导向杆靠近矩形空腔的一端均套设有与对应位置处的限位块卡接的复位弹簧,各个限位块靠近矩形空腔的一端均设置有楔形座,脱模垫上与各个楔形座位置对应处均滑动卡接有与楔形座上端面抵接的挤压锥;

8、说明:使用时,当外模套与脱模垫接触时压迫挤压锥,此时挤压锥与楔形座接触,从而使得限位块在导向杆上滑动后与外模套的外壁接触,当各个限位块相互靠近后能够夹持限位外模套,从而避免金属粉末压制过程中外模套移位,提高成型效果。

9、进一步地,矩形空腔内部下端设置有限位台阶,成型垫侧壁下端设置有与定位台阶卡接的定位座;

10、说明:利用定位座与定位台阶的卡接作用不仅能够提高成型垫与矩形空腔的连接稳定性,而能够提高成型垫与矩形空腔拆除时的便利性。

11、进一步地,成型垫侧壁下端设置有弧形卡块,脱模垫下底面设置有与弧形卡块卡接的弧形卡槽;

12、说明:弧形卡块与弧形卡槽卡接后,能够提高本实用新型组装后的整体稳定性。

13、本实用新型的使用方法包括以下步骤:

14、s1、压制成型;

15、s1-1、将成型垫卡接在脱模垫的矩形空腔内,然后将脱模垫和脱模垫放置在压机工作台上;

16、s1-2、将外模套水平放置在工作台上,然后将阴模卡接在外模套内部,最后将下冲板卡接在阴模内部;

17、s1-3、将外模套竖直放置在脱模垫上,此时阴模和下冲板与成型垫抵接;

18、s1-4、将金属粉末置入阴模内部位于下冲板上端的区域,并将金属粉末震荡铺平;最后将上冲头从阴模顶端插入阴模内部,并将限位套套设在上冲头外部;

19、s1-5、利用压机挤压上冲头直至金属粉末压制成型;

20、s2、脱模;

21、s2-1、将成型垫从脱模垫的矩形空腔内抽出,然后利用压机挤压限位套,使限位套、上冲头和阴模从外模套内脱离;

22、s2-2、将成型坯料从阴模内取出即可。

23、与现有技术相比,本实用新型的有益效果体现在以下几点:

24、第一、本实用新型通过方形模具组合方式,在脱模的过程与常规压出坯料不同之处在于:将阴模和坯料一起压出,避免了坯料的阻力形成无脱模角度的完整坯料,阴模的脱模角度大,在脱模的过程中受力小,形成完整金属成型坯;

25、第二、本实用新型采用阴模组合方式,加大阴模的配合锥度,使得压制过程中成型坯料的脱模更加容易,成型坯料无多余边角量和脱模量,完美解决了脱模形成的裂纹和脱模困难等问题;

26、第三、本实用新型的阴模由四个支模板组合而成,制造简单,避免因设计脱模角度不合适而导致坯料的各种缺陷产生,具有极高的使用稳定性和可靠性,提高了粉末冶金的生产效率。

技术特征:

1.一种金属粉末成型方形组合模具,其特征在于,包括内部设置有矩形空腔(10)的脱模垫(1)、活动卡接在所述矩形空腔(10)内部且与脱模垫(1)厚度一致的成型垫(2)、活动卡接在所述脱模垫(1)上端的外模套(3)、活动卡接在所述外模套(3)内部且与所述成型垫(2)上端面抵接的阴模(4)、活动卡接在所述阴模(4)内部下端且与成型垫(2)上端面抵接的下冲板(5)、活动卡接在阴模(4)内部上端的上冲头(6)和活动套设在所述上冲头(6)侧壁上端且与阴模(4)上端面抵接的限位套(7);所述外模套(3)的内腔下端开口小于所述矩形空腔(10)的上端开口。

2.根据权利要求1所述的一种金属粉末成型方形组合模具,其特征在于,所述外模套(3)的内腔上端开口小于下端开口,所述阴模(4)的形状与外模套(3)的内腔相适应。

3.根据权利要求1所述的一种金属粉末成型方形组合模具,其特征在于,所述阴模(4)由4个支模板(40)首尾拼接而成。

4.根据权利要求1所述的一种金属粉末成型方形组合模具,其特征在于,所述脱模垫(1)上端且位于所述矩形空腔(10)周向滑动卡接有4个限位块(11),脱模垫(1)内部与各个所述限位块(11)位置对应处均设置有与限位块(11)滑动卡接的导向杆(12),各个所述导向杆(12)靠近矩形空腔(10)的一端均套设有与对应位置处的限位块(11)卡接的复位弹簧(120),各个限位块(11)靠近矩形空腔(10)的一端均设置有楔形座(110),脱模垫(1)上与各个楔形座(110)位置对应处均滑动卡接有与楔形座(110)上端面抵接的挤压锥(13)。

5.根据权利要求1所述的一种金属粉末成型方形组合模具,其特征在于,所述矩形空腔(10)内部下端设置有限位台阶(100),所述成型垫(2)侧壁下端设置有与所述限位台阶(100)卡接的定位座(20)。

6.根据权利要求1所述的一种金属粉末成型方形组合模具,其特征在于,所述成型垫(2)侧壁下端设置有弧形卡块(21),所述脱模垫(1)下底面设置有与所述弧形卡块(21)卡接的弧形卡槽(14)。

技术总结

本技术公开了一种金属粉末成型方形组合模具,包括内部设置有矩形空腔的脱模垫、活动卡接在矩形空腔内部且与脱模垫厚度一致的成型垫、活动卡接在脱模垫上端的外模套、活动卡接在外模套内部且与成型垫上端面抵接的阴模、活动卡接在阴模内部下端且与成型垫上端面抵接的下冲板、活动卡接在阴模内部上端的上冲头和活动套设在上冲头侧壁上端且与阴模上端面抵接的限位套;本实用性新结构设计合理,粉末冶金成型效果好、效率高,适宜推广使用。

技术研发人员:徐秀琴,焦医辉,张亚强,张鹏军,杨敏杰

受保护的技术使用者:西安斯瑞先进铜合金科技有限公司

技术研发日:20221219

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!