钢板的制造方法与流程

本发明涉及一种钢板的制造方法,该钢板适合用作含si量高且具有高强度及高加工性的熔融镀锌钢板及合金化熔融镀锌钢板的原板。

背景技术:

1、在汽车行业,从提高燃料经济性以减少co2以及提高碰撞安全性能的观点出发,需求汽车车身等汽车用构件的轻量化和高强度化。因此,在汽车车身等汽车用构件中采用有抗拉强度为980mpa以上的超高强度钢板。为了提高此种高强度钢板的加工性,已知在钢板的化学组成中含有廉价的si的方法。通过在钢板的化学组成中含有si,不仅可以提高钢板的强度,还可以提高其加工性。

2、通常,在将si钢采用于汽车用构件的情况下,从确保耐腐蚀性及焊接性的观点出发,使用熔融镀锌钢板(gi钢板)、以及将该熔融镀锌钢板通过合金化而得到的合金化熔融镀锌钢板(ga钢板)。然而,在钢板中添加有si的熔融镀锌钢板在其制造过程中,si氧化物层覆盖钢板表面,因此最终会导致未镀敷、镀敷密接性低下、合金化处理中的合金化不均等问题。此外,在合金化熔融镀锌钢板的加工时还会产生镀层剥离等问题。为了抑制此种由于添加si而引起的问题,钢原材中含有si的熔融镀锌钢板多采用氧化还原法而进行制造,该氧化还原法使用具有氧化加热带和还原加热带的退火炉。根据氧化还原法,在氧化加热带所生成的氧化铁在还原退火过程中生成还原fe层,因此可以使镀敷时的镀敷润湿性良好。此外,还采用通过提高热轧的卷取温度,预先在钢板上形成含有镀敷所需的gio2等的内部氧化层的方法。

3、此外,近年来,为了进一步提高熔融镀锌钢板的强度和加工性,针对良好地形成使钢板的si含量增加到1质量%以上的熔融镀锌钢板或内部氧化层的方法,进行了各种开发。

4、具体而言,例如在专利文献1中记载了一种外观良好的高强度合金化熔融镀锌钢板,在以质量%计含有c:0.05~0.25%、si:0.3~2.5%、mn:1.5~2.8%、p:0.03%以下、s:0.02%以下、al:0.005~0.5%、n:0.0060%以下并且余部为fe和不可避免的杂质的高强度钢板上,具备含有fe并且余部为zn和不可避免的杂质的合金化熔融镀锌层,其特征在于:在从高强度钢板与镀敷层的界面离开5μm以下的钢板侧的晶界和晶粒内,含si氧化物以0.6~10质量%的平均含有率存在,并且在镀敷层中,含si氧化物以0.05~1.5质量%的平均含有率存在。

5、此外,例如在专利文献2中记载了一种高强度熔融镀锌钢板的制造方法,其是镀敷密接性、加工性及外观性优异的高强度熔融镀锌钢板的制造方法,并且包括:热轧步骤,将以质量%计含有c:0.05~0.30%、si:0.1~2.0%、mn:1.0~4.0%的板坯进行热轧后,在指定温度tc下卷取为卷材,且进行酸洗;冷轧步骤,对在所述热轧步骤中得到的热轧板进行冷轧;退火步骤,对在所述冷轧步骤中得到的冷轧板,在指定条件下进行退火;以及,熔融镀锌处理步骤,对通过所述退火步骤后的退火板,在含有0.12~0.22质量%的al的熔融镀锌浴中进行熔融镀锌处理。

6、此外,例如在专利文献3中记载了一种冷轧钢板,其特征在于:将原材钢坯热轧后,在附着有黑色氧化皮的状态下,在实质上不发生还原的氛围中且在650~950℃的温度范围内进行热处理,在钢板中的基底钢表层部形成内部氧化层后,依照常法进行酸洗、冷轧和再结晶退火而获得。

7、现有技术文献

8、专利文献

9、专利文献1:日本专利公开公报特开2006-233333号

10、专利文献2:国际专利公开公报第2016/038801号

11、专利文献3:日本专利公开公报特开2000-309824号

技术实现思路

1、本发明的目的在于提供一种含si量高、且能够抑制合金化不均、并且即便实际上不包括酸洗性评价步骤也具有良好的酸洗性的钢板的制造方法。

2、本发明人们为了解决上述问题而进行了深入研究,结果完成了本发明。

3、即,本发明第一个方面涉及一种钢板的制造方法,其包括以下步骤:对si含量为1.0质量%以上的钢原材,在满足下述式1及下述式2的条件下进行退火的步骤,

4、

5、

6、在式1和式2中:t表示500℃以上的退火期间的均热保持温度,单位为℃;t表示退火期间的均热保持时间,单位为秒;并且,p(h2)表示退火期间的周围气体氛围中的h2浓度,单位为体积%。

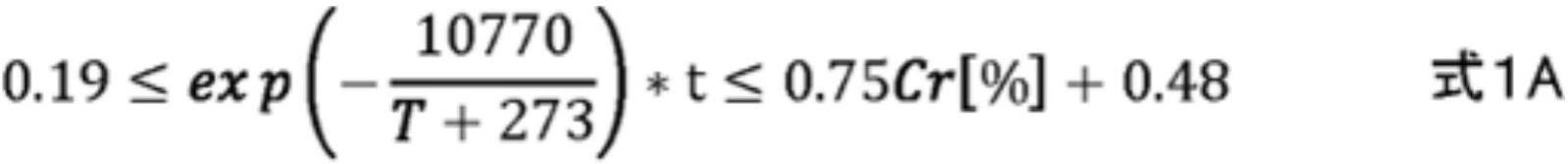

7、或者,本发明第一个方面涉及另一种钢板的制造方法,其包括以下步骤:对si含量为1.0质量%以上且cr含量为1.0质量%以下的钢原材,在所述钢原材的cr含量为0.2质量%以上0.6质量%以下的情况下,以满足下述式1a的方式,在所述钢原材的cr含量为小于0.2质量%的情况下,以满足下述式1b的方式,并且,在所述钢原材的cr含量超过0.6质量%且为1.0质量%以下的情况下,以满足下述式1c的方式进行退火的步骤,

8、

9、

10、

11、在式1a、式1b和式1c中:t表示500℃以上的退火期间的均热保持温度,单位为℃;t表示退火期间的均热保持时间,单位为秒;并且,cr[%]表示所述钢原材的cr含量,单位为质量%。

技术特征:

1.一种钢板的制造方法,其特征在于包括以下步骤:

2.根据权利要求1所述的钢板的制造方法,其特征在于还包括以下步骤:

3.根据权利要求1或2所述的钢板的制造方法,其特征在于还包括以下步骤:

技术总结

本发明涉及的钢板的制造方法包括以下步骤:对Si含量为1.0质量%以上且Cr含量为1质量%以下的钢原材,在所述钢原材的Cr含量为0.2质量%以上0.6质量%以下的情况下,以满足下述式1A的方式,在所述钢原材的Cr含量为小于0.2质量%的情况下,以满足下述式1B的方式,并且,在所述钢原材的Cr含量超过0.6质量%且为1.0质量%以下的情况下,以满足下述式1C的方式进行退火的步骤,在式1A、式1B和式1C中:T表示500℃以上的退火期间的均热保持温度,单位为℃;t表示退火期间的均热保持时间,单位为秒;并且,Cr[%]表示所述钢原材的Cr含量,单位为质量%。

技术研发人员:前川修也,中久保昌平,大友亮介

受保护的技术使用者:株式会社神户制钢所

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!