用于的制作方法

用于cvd生长均匀石墨烯的晶片及其制造方法

1.本发明提供了用于

cvd

生长石墨烯的晶片

。

更特别地,本发明提供了适用于在超过

700℃

的温度下生长均匀石墨烯的晶片

。

本发明还涉及层合体,所述层合体包括所述晶片的至少一部分和在其上形成

(

特别地通过

cvd

在超过

700℃

的温度下形成

)

的石墨烯层的层合体

。

本发明还提供了用于制造所述晶片和所述层合体的方法

。

2.其中石墨烯作为最突出的一者的二维材料是目前大量研究的焦点

。

特别是石墨烯在理论上并且近年来在实践上均显示出证明了非凡的特性

。

石墨烯的电子特性尤其显著并且使得能够生产比基于非石墨烯的器件改善数个数量级的电子器件

。

然而,在本领域中仍然需要促进生产高品质均匀石墨烯的被称为基底的晶片

。

特别地,在微电子工业中仍然需要适用于成熟的半导体制造厂的晶片,该晶片可以直接用于生长石墨烯,然后以工业规模制造基于石墨烯的电子器件

。

3.半导体制造厂

(

也被称为“晶片厂”)

为其中制造诸如集成电路的器件的工厂

。

建造和装备晶片厂的成本通常为数十亿美元

。

在

2020

年,报道了一座晶片厂的成本超过

170

亿美元

。

每座晶片厂为特定的制造方法而装备并且对于引入新技术或方法具有非常小的余地

。

通常,在基于硅的器件的历史发展期间,随着每次技术发展,会建造新的晶片厂,以使得能够使用这样的新技术

。

因此,在全球范围内,晶片厂主要出于由硅晶片制造电子设备的目的而建造

。

4.本领域已知石墨烯可以直接在基底的非金属表面上合成

、

制造

、

形成

。

这些包括硅和蓝宝石以及其他更奇异的表面例如

iii-v

半导体

。

本发明人已发现,用于制造高品质石墨烯,尤其是直接在这样的非金属表面上制造高品质石墨烯的最有效的方法为

wo 2017/029470

中公开的方法

。wo 2017/029470

的方法使用

mocvd

反应器理想地进行

。

虽然

mocvd

由于其起源于由金属有机前体例如

alme3(tmal)

和

game3(tmga)

制造半导体金属例如

aln

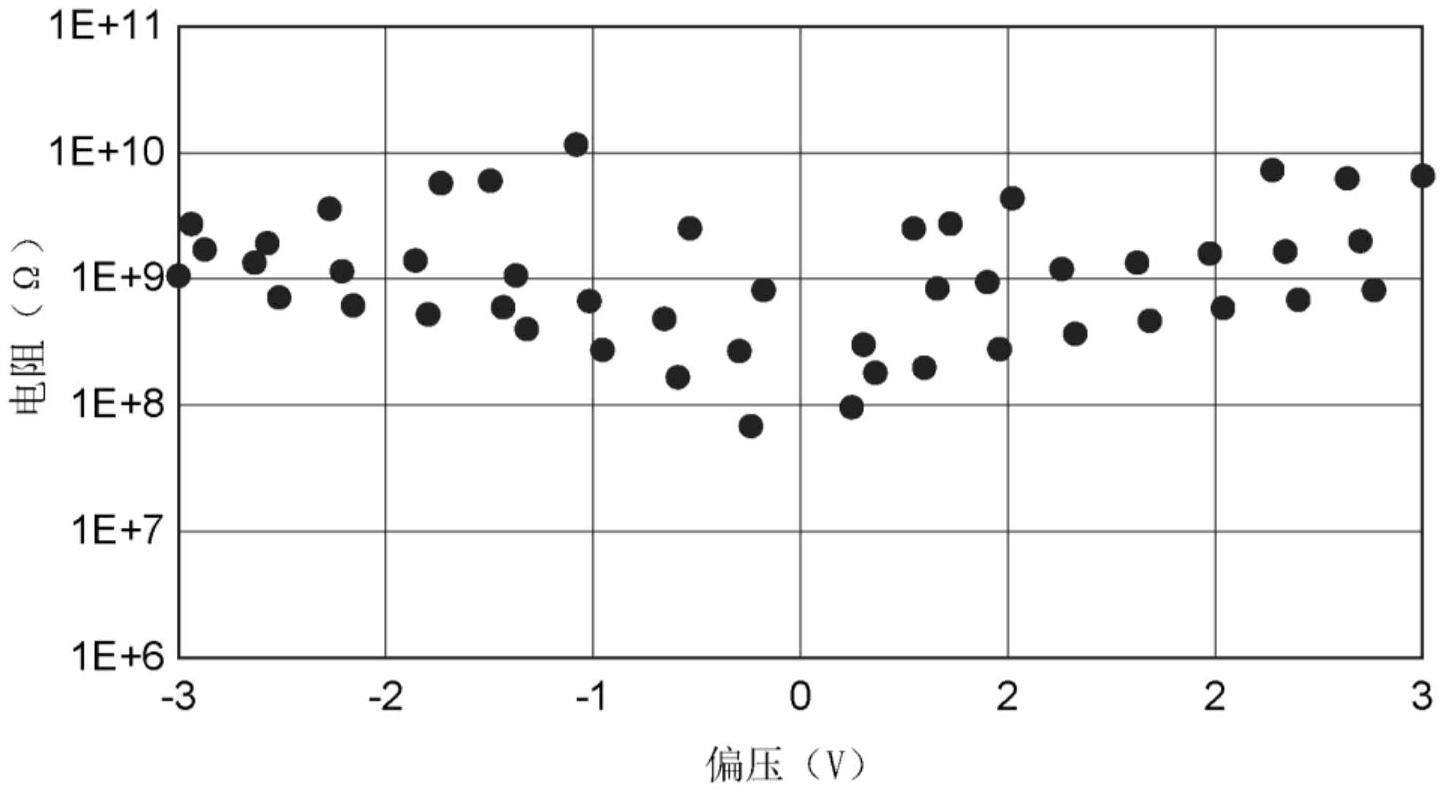

和

gan

的目的而代表金属有机化学气相沉积,但是这样的设备和反应器对于本领域技术人员而言是公知的并且被理解为适用于非金属有机前体

。mocvd

可以与金属有机气相外延

(metal organic vapour phase epitaxy

,

movpe)

同义地使用

。

5.虽然需要使用硅晶片以满足现有半导体制造厂的严格要求,但是同时对于许多电子器件需要直接在绝缘表面上生长石墨烯

(

优异的半导体

)。

本领域已知硅晶片可以设置有绝缘表面,例如具有氧化硅表面或氮化硅表面的硅

(

即

si/sio2或

si/sin

x

晶片是公知的

)。

6.us2005/142715

公开了半导体器件,所述半导体器件包括硅基底

、

形成在所述硅基底的表面上的氧化硅层和形成在所述氧化硅层上方的具有比氧化硅更高的介电常数的第一氧化物层

。

该公开内容未提及石墨烯生长

。

7.us2011/175060

公开了其上生长有石墨烯膜的基底,所述基底包括基础基底

、

图案化的氧化铝膜和优先生长在图案化的氧化铝膜上的石墨烯膜,其中基础基底可以为其上形成有氧化硅膜的单晶硅基底

。

8.us2001/029092

涉及用于形成栅极结构的方法并且未提及石墨烯生长;所述方法包括通过使用湿润的

h2/o2或干燥的

o2在半导体器件的顶部热生长薄的二氧化硅层,然后用原位掺杂掺杂剂在半导体器件的顶部形成氧化铝层

。

9.发明人寻求弥补对基于硅的晶片的需求与用于石墨烯生长的绝缘表面之间的差距,以促进在工业电子器件生产,特别是在商业晶片厂中采用石墨烯,并因此开发了改善的晶片和用于制造这样的晶片的方法二者

。

因此,本发明克服或至少基本上减少了与现有技术相关的各种问题,或者至少提供了商业上有用的替代方案

。

10.因此,在第一方面中,提供了用于在超过

700℃

的温度下

cvd

生长均匀石墨烯的晶片,所述晶片按顺序包括:

11.平面硅基底,

12.跨硅基底设置的绝缘层,和

13.跨绝缘层设置的屏障层,

14.其中绝缘层为氮化硅层和

/

或氮化铝层,以及

15.其中屏障层具有

50nm

或更小的恒定厚度并且为

cvd

生长均匀石墨烯提供生长表面

。

16.现在将进一步描述本公开内容

。

在以下段落中,更详细地限定了本公开内容的不同方面

/

实施方案

。

除非明确相反地指出,否则如此限定的每个方面

/

实施方案可以与任何其他一个或多个方面

/

实施方案组合

。

特别地,指示为优选的或有利的任何特征可以与指示为优选的或有利的任何其他一个或多个特性组合

。

17.本发明涉及晶片

。

晶片为本领域的标准术语并且等同于基底

。

在本上下文中,晶片包括多个不同的层

(

即硅层

、

绝缘层和屏障层

)。

晶片用于电子器件的制备和制造

。

具体地,本发明的晶片基于硅,使得晶片适用于现有晶片厂

。

换言之,本发明的晶片包括硅基底

。

硅基底为基本上恒定厚度并且由单层的元素硅组成的平面

。

然而,如本领域公知的,硅可以掺杂有少量的其他元素例如硼

、

氮和磷

。

当掺杂时,半导体基底可以为

p

型掺杂的或n型掺杂的

。

优选地,掺杂的半导体基底的掺杂剂浓度大于

10

15

cm-3

,更优选大于

10

16

cm-3

和

/

或小于

10

20

cm-3

,优选小于

10

19

cm-3

。

最优选的范围为

10

16

cm-3

至

10

18

cm-3

。

硅基底还可以包括

cmos

基底,所述

cmos

基底为包括嵌入其中的各种另外的层或电路的基于硅的基底

。

18.晶片适用于通过

cvd

在超过

700℃

的温度下生长均匀石墨烯

。

通常,当使用

cvd

时,石墨烯在超过

700℃

的温度下生长以实现高品质和均匀性,因此,需要适用于这样的后续加工的晶片

。

19.发明人已发现,当使用已知的适用于晶片厂的混合晶片例如

si/sio2时,用于在绝缘表面上生长石墨烯的条件

(

特别是超过

700℃

的高温

)

导致绝缘层损坏,从而降低其作为绝缘体的功能

。

这种效应在优选更高的生长温度下自然更加显著,使得本发明的晶片优选适用于在大于

800℃、

大于

900℃

,并且甚至更优选大于

1000℃

,例如大于

1100℃

的较高温度下使用

。

20.本发明的晶片通过如本文所述的绝缘层和屏障层二者的存在来解决该问题

。

具体地,晶片包括平面硅基底,其中跨硅基底设置有绝缘层

。

另外地,跨绝缘层设置有屏障层,使得晶片以特定顺序包括这三个层,由此绝缘层夹在平面硅基底与屏障层之间,因此石墨烯可以通过

cvd

直接在屏障层上生长

。

因此,在如本文所述的晶片或层合体的那些层之间不存在中间层

。

因此,所述层因此可以被描述为直接在相关的相邻层上

。

21.在一些方面中,绝缘层可以没有特别限制

。

因此,绝缘层的电导率小于作为半导体的硅的电导率

。

例如,绝缘层的电导率可以小于

10-5

s/cm

,优选小于

10-6

s/cm。

或者,这可以

关于材料带隙来测量;硅的带隙为约

1.1ev

至约

1.6ev

,而绝缘体的带隙大得多,通常大于

3ev

,优选大于

4ev。

22.根据第一方面,绝缘层为氮化硅和

/

或氮化铝

。

这样的硅晶片是公知的并且可商购

。

同样,绝缘层可以使用常规技术跨硅基底表面形成

。

绝缘层的厚度没有特别限制,并且在例如

si/sio2和

si/sin

x

晶片中,大范围的厚度为可用的

。

厚度可以优选为

10nm

至

100

μm,例如

20nm

至

10

μ

m。

更优选地,厚度为

50nm

至

500nm

,并且在一些实施方案中,可以为

100nm

至

250nm

或

100nm

至

200nm。

就相对薄的屏障层足以在石墨烯与硅基底之间提供适合的绝缘而不依赖于绝缘层的体积而言,本发明的优点对于较薄的绝缘层

(

例如,

20nm

至

500nm、20nm

至

250nm

,或者优选

20nm

至

200nm)

最显著

。

即,在如本文所述的优选地由

ald

形成的屏障层和绝缘层的组合之间存在意想不到的协同作用

。

23.在一个替代方面中,绝缘层为氧化硅并且涉及氮化硅和氮化铝的描述可以被解释为同样适用于氧化硅

。

虽然发明人在使用氮化硅和

/

或氮化铝时发现另外的意想不到的优点,但是在某些实施方案,特别是本文描述的具有薄屏障层

(

例如,

5nm

或更小

)

的实施方案,尤其是其中绝缘层为至少

10nm

厚的实施方案中,氧化硅绝缘层也是有利的

。

对于某些实施方案,氧化硅和氮化硅和

/

或氮化铝的组合可以是优选的,例如在用于生产电光调制器的硅光子学中,其中氮化硅在氧化硅内形成波导

(

从而提供具有氮化硅和氧化硅的区域

(

即不同的表面区域

)

的绝缘层,其上设置有与各层不同的屏障层

)

或者绝缘层可以由氧化硅层上的氮化物层组成

。

24.晶片还包括跨绝缘层设置的屏障层;屏障层为晶片的提供适用于

cvd

生长均匀石墨烯的生长表面的屏障层

。

屏障层也可以被称为另外的绝缘层,但是不过与硅基底上的绝缘层不同

。

如将理解的,屏障层的相对表面与下方绝缘层的表面直接接触并且跨下方绝缘层的表面

。

25.此外,屏障层至少相对于标准硅基底的厚度相对薄并且具有

50nm

或更小的恒定厚度

。

如本文所述,屏障层的厚度可以为至少

1nm

或至少

2nm。

在一些实施方案中,因此,屏障层的厚度可以为

1nm

至

10nm

,并且优选为

1nm

至

5nm、2nm

至

10nm

或者甚至

2nm

至

5nm

,特别是对于氮化铝绝缘层而言

。

在一个示例性实施方案中,例如厚度为

10nm

至

50nm

的氮化硅绝缘层与厚度为

10nm

至

50nm

,优选

30nm

至

50nm

的屏障层组合

。

在另一个示例性实施方案中,例如厚度为

100nm

至

250nm

的氮化铝绝缘层与厚度为

2nm

至

5nm

的屏障层组合

。

26.屏障层可以为以下任意金属氧化物中的一者或更多者:

al2o3、hfo2、mgal2o4、mgo、zno、ga2o3、

氧化铝镓

(ago)、tio2、srtio3、laalo3、ta2o5、linbo3、y2o3、y

稳定的

zro2(ysz)、zro2、y3al5o

12

(yag)、ceo2和

/

或

h-bn、gan、

和

/

或

sic

和

/

或

caf2。

优选地,屏障层为

al2o3、hfo2、mgal2o4、mgo、ga2o3、ago、ta2o5、y2o3、y

稳定的

zro2(ysz)、zro2、y3al5o

12

(yag)、ceo2和

/

或

h-bn

和

/

或

caf2,更优选为氧化铝

、

氧化钇

、

氧化锆和

/

或

ysz

,最优选为氧化铝

(

并且在一些实施方案中,为氧化铝和

/

或氧化铪

)。

本文描述的提及氧化铝和

/

或氧化铪的屏障层的所有段落应被解释为同样适用于由任意这些另外的材料形成的屏障层并且在一些实施方案中可以与氧化铝和

/

或氧化铪组合

。

氧化铝和氧化铪可以分别被称为

al2o3和

hfo2,但是应当理解,本文公开的这些材料和另一些材料的精确的化学计量可以在正常限度内变化

(

并因此可以被称为例如

alo

x

)。

27.优选地,屏障层由一种材料,最优选氧化铝组成

。

然而,在一些实施方案中,屏障层

可以包括多个绝缘层,例如屏障层由一个或更多个氧化铝层和一个或更多个氧化铪层组成

(

条件是如本文所述,屏障层的总厚度为小于

50nm

的恒定厚度

)。

因此,屏障层可以为纳米层合体,例如

al2o

3-hfo2纳米层合体

。

28.不希望受到理论束缚,发明人认为,当在超过

700℃

,例如大于

1000℃

,特别是大于

1100℃

的温度下生长石墨烯时,可能损坏绝缘层

。

通常,使用烃前体或至少包含碳和氢的有机化合物和

/

或用包含氢的载气生长石墨烯

。

在石墨烯生长期间,反应室中氢和自由基烃物质的存在可能蚀刻绝缘层,已发现这降低绝缘层作为有效绝缘体的功能

。

蚀刻产生通道,然后在石墨烯生长期间,该通道可以变为填充有导电碳,从而为电流泄漏至下面的硅提供通路

。

发明人已发现,绝缘层的表面上的屏障层可以保护绝缘特性

。

发明人特别惊讶于即使对于本文描述的小厚度也是如此

。

29.发明人还发现,对于用于在大于

700℃

,尤其是高于

1000℃

或高于

1100℃

的温度下

cvd

生长石墨烯的晶片而言,氮化硅和氮化铝提供了优于其他绝缘层例如氧化硅的另外优点

。

在这些相对高的生长温度下,发明人发现氧化硅表面可以与硅基底反应以产生挥发性物质

。

例如,不希望受到理论的束缚,绝缘二氧化硅层可以释放氧化硅气体

(

例如,

sio)

,尤其是在氢气的存在下,其可以在石墨烯合成期间释放或作为另外的惰性载气包括在内

。

发现这样的气体的形成导致绝缘层的损坏,绝缘层可以另外地填充有导电碳,从而为电流从石墨烯泄漏至下面的硅基底提供通路

。

有利地,本发明通过使用氮化硅和

/

或氮化铝绝缘层避免了这样的风险

。

30.发明人还研究了是否可以将屏障层直接设置在硅基底上

。

然而,发明人发现,硅与优选的屏障层之间的晶格失配为界面处的缺陷

/

位错的可能原因,然后所述缺陷

/

错位可能扩散通过层,从而再次在石墨烯生长期间提供其内可以填充有导电碳的通路,从而无法在有效绝缘体上提供石墨烯

。

31.氧化铝和氧化铪为在电子器件制造中用于形成介电层的常用材料

。

这样的层普遍存在于电子器件中并且已知为用于沉积石墨烯的适合材料,例如在形成石墨烯晶体管时或者作为例如石墨烯霍尔传感器中的保护层

。

可以使用

ald(atomic layer deposition

,原子层沉积

)

生长屏障层

。

其他适合的技术包括物理气相沉积法例如溅射

、

电子束和热蒸镀以及化学法例如

mocvd。ald

是本领域已知的技术并且包括使至少两种合适的前体以顺序

、

自限制的方式反应

。

由于使得

ald

特别有利的逐层生长机制,因此单独前体的重复循环允许薄屏障层的生长

。

32.尽管通过

ald

提供了益处,但是发明人发现较厚的屏障层例如大于

50nm

的屏障层产生品质差的石墨烯

。

这本身令人惊讶,因为发明人在其先前工作的很大部分中使用至少蓝宝石基底

(al2o3)

以提供适用于特别高品质的石墨烯的生长的非金属表面

。

发现较厚的屏障层具有比较薄的屏障层的表面粗糙度更大的表面粗糙度,然后所述表面粗糙度在随后在其上形成的任何石墨烯中作为缺陷传播通过

。

发明人惊讶地发现,薄至小于

50nm

的屏障层足以保护绝缘层的绝缘特性并且另外对于促进在超过

700℃

,更特别地大于

1100℃

的温度下石墨烯在屏障层上的生长是必不可少的

。

33.不希望受到理论的束缚,发明人认为通过减小通过

ald

生长的屏障层的厚度,由于在屏障层的生长期间不同晶体尺寸之间的变化的减小,因此由多晶氧化铝或氧化铪的相邻晶体产生的粗糙度减小

。

然而,在提供包含较大晶体尺寸的屏障层方面仍然存在平衡

。

通

常,较大的晶体尺寸可以通过也被认为影响石墨烯品质的较厚屏障层的生长来提供

。

34.因此,在本发明的第二方面中,提供了制造用于在超过

700℃

的温度下

cvd

生长均匀石墨烯的晶片的方法,所述方法包括:

35.提供平面硅基底,所述平面硅基底具有跨其表面设置的绝缘层,

36.通过

ald

使用水或臭氧作为氧化剂前体跨绝缘层形成屏障层,其中绝缘层为氮化硅层和

/

或氮化铝层,以及

37.其中屏障层具有

50nm

或更小的恒定厚度并且为在超过

700℃

的温度下

cvd

生长均匀石墨烯提供生长表面

。

38.优选地,所述方法用于制造根据本发明的第一方面的晶片

。

39.如本文所述,绝缘层可以由氮化硅和

/

或氮化铝组成

。

因此,绝缘层不包含氧化硅,并因此不包含任何天然表面氧化物

。

在本方法的一个实施方案中,为了除去存在于硅基底上的天然氧化物,提供具有绝缘层的平面硅基底的第一步骤包括:在反应室中将具有天然氧化物的硅基底加热至超过

900℃

的温度;以及使表面与氢气接触以从而除去天然氧化物

。

该方法是尤其优选的,因为其可以在形成绝缘层之前在反应室中原位进行

。

其对于除去天然氧化物而言是快速

、

可靠且有效的

。

40.在该实施方案中,氢气优选地由氢组成

。

即供应的氢仅具有不可避免的杂质

。

可以容易地获得

99.99

%纯度的氢

。

氢可以通过穿过适合的纯化器来进一步纯化,该纯化器从气体流中除去痕量的有机物

、

水和氧

。

需要高纯度的氢源以确保不存在不期望的副反应

。

41.在一个替代实施方案中,第一步骤包括:用氢氟酸处理硅基底,以从而从生长表面除去天然氧化物并且将硅基底引入到反应室中以用于氮化物形成

。

该方法不太优选,因为硅是反应性的并且在将基底添加至反应室中之前不得不采取预防措施

。

然而,氢氟酸或等同物的使用用于快速除去氧化物,而不需要高温加工步骤

。

42.在任一情况下,然后可以使用标准生长或沉积技术来形成氮化硅层和

/

或氮化铝层

。

43.所述方法涉及通过

ald

使用水或臭氧作为前体,具体地作为氧原子源,跨绝缘层形成屏障层

。

发明人发现当使用水以形成屏障层时,较薄的层是特别优选的,例如

1nm

至

50nm、1nm

至

10nm、

或

2nm

至

5nm。

不希望受到理论的束缚,发明人发现,这样的薄层具有显著降低的

h2压力积累的能力

。

在加热至石墨烯生长所需的温度之后,氢气的释放导致屏障层表面起泡

。

屏障层的粗糙化损害随后在其上形成的石墨烯的品质

。

由于当使用臭氧作为前体时,观察到稍差的绝缘特性,因此当使用臭氧作为前体时,屏障层的厚度优选为

2nm

至

40nm

,优选为

5nm

至

20nm。

44.因此,形成屏障层的步骤优选地使用水作为前体来进行

。

类似地,本发明的晶片优选地包括可通过

ald

使用水作为前体而获得,优选地通过

ald

使用水作为前体而获得的屏障层

。

45.为氧化铝或氧化铪提供所需的铝或铪原子的适合前体是公知的

、

可商购的并且没有特别限制

。

可以使用金属卤化物例如金属氯化物

(

例如,

alcl3和

hfcl4)。

或者,可以使用金属酰胺

、

金属醇盐或有机金属前体

。

铪前体包括例如四

(

二甲基酰胺基

)

铪

(iv)、

四

(

二乙基酰胺基

)

铪

(iv)、

叔丁醇铪

(iv)

和二甲基双

(

环戊二烯基

)

铪

(iv)。

优选地,屏障层为氧化铝,并且优选地用于

ald

的另外的前体为三烷基铝或三烃氧基铝,例如三甲基铝

、

三

(

二甲基酰

胺基

)

铝

、

三

(2,2,6,6-四甲基-3,5-庚二酮酸

)

铝或三

(

乙酰丙酮酸

)

铝

。

用于其他屏障层的适合的等同前体也是已知的

。

46.形成屏障层时的沉积温度可以为本领域已知的任何常规温度

。

通常,沉积温度为

40℃

至

300℃

,并且发明人已发现高于

100℃

的温度是优选的并且提供更好品质的屏障层

。

47.在本发明的另一个方面中,提供了用于制造层合体的方法,所述方法包括提供本文描述的晶片

(

或其在切割之后的一部分

)

,以及通过

cvd

在超过

700℃

的温度下在屏障层的生长表面上形成石墨烯层

。

48.因此,还提供了层合体,所述层合体包括如本文所述的晶片的至少一部分和通过

cvd

在超过

700℃

的温度下形成在屏障层的生长表面上的石墨烯层

。

49.如将理解的,可以使用常规技术例如锯开或激光切割来切割晶片,从而提供复数个切割的晶片

。

然后,可以通过如本文所述的

cvd

在切割的晶片上形成石墨烯层以提供包括晶片的一部分的层合体

。

50.优选地,在晶片切割之前通过下文描述的

cvd

方法形成石墨烯层

。

例如,通过

cvd

在直径为至少

5cm(2

英寸

)

的晶片上形成石墨烯层

。

然后,可以使用标准微制造技术形成复数个电子器件,因此,该复数个器件共享至少一个公共硅基底

。

然后,可以通过晶片切割将复数个器件分离,从而提供各自包括层合体的电子器件,所述层合体包括原始晶片的一部分

。

51.本发明还提供了包括如本文所述的层合体的电子器件

。

电子器件为然后可以被安装在电气电路或电子电路中的器件,通常通过导线接合至另外的电路或通过本领域已知的其他方法例如使用“倒装芯片”型焊料凸块进行焊接

。

因此,电子器件在安装在电子电路中时为功能器件并且向器件提供电流

。

优选的电子器件为:传感器,例如霍尔传感器

、

电流传感器和生物传感器;调制器,例如电光调制器;和晶体管

。

本发明还提供了层合体形成电子器件的用途

。

在一些实施方案中,可以除去层合体的晶片的硅基底以提供不具有硅基底的电子器件

。

这可以通过在如英国专利申请第

2102218.1

号

(

其内容通过引用并入本文

)

中描述的过程中对硅进行研磨或蚀刻来实现

。

52.层合体和用于制造层合体的方法二者需要通过

cvd

在晶片的屏障层的生长表面上形成的石墨烯层,其中石墨烯通过

cvd

在超过

700℃

,优选超过

1000℃

的温度下生长,晶片适用于通过

cvd

在这样的温度下这样的石墨烯生长

。

53.优选地,根据

wo 2017/029470(

其内容通过引用并入本文

)

的公开内容,石墨烯通过

cvd

来生长

。

该出版物公开了用于制造石墨烯的方法;主要地,这些依赖于将保持在反应室内的基底

(

例如如本文所述的晶片

)

加热至用于石墨烯生长的基于碳的前体的分解范围内的温度,将前体通过相对冷的入口引入到反应室中,以建立远离基底表面朝向前体进入反应室的点延伸的足够陡的热梯度,使得在气相中反应的前体的分数足够低以允许由从分解的前体释放的碳形成石墨烯

。

优选地,该设备包括具有复数个前体进入点或入口的喷头,该喷头与基底表面的间隔可以变化并且优选小于

100mm。

54.形成石墨烯与合成

、

制造

、

生产和生长石墨烯同义

。

石墨烯为公知的二维材料,其是指包含六方晶格中的单层碳原子的碳的同素异形体

。

如本文所使用的,石墨烯是指一个或更多个层的石墨烯

。

因此,本发明的一些方面涉及形成单层石墨烯以及多层石墨烯

(

其可以被称为石墨烯层结构

)。

优选地,石墨烯是指具有1至

10

个单层的石墨烯的石墨烯层结构

。

在许多随后的用于层合体的应用中,晶片上的单层石墨烯是特别优选的

。

因此,所形成的石

墨烯优选为单层石墨烯

。

然而,对于另一些应用而言,多层石墨烯是优选的,并且2层或3层的石墨烯可以是优选的

。

55.用于制造层合体的方法包括通过将在

cvd

反应室中进行的

cvd

来形成石墨烯

。

该形成石墨烯的步骤将通常包括将呈气相和

/

或悬浮在气体中的前体引入到

cvd

反应室中

。cvd

通常是指一系列化学气相沉积技术,其中的每一者涉及真空沉积以生产薄膜材料,例如二维结晶材料如石墨烯

。

将挥发性前体

(

呈气相中或悬浮在气体中的那些

)

分解以释放必需的物质,从而形成期望的材料

(

在石墨烯的情况下为碳

)。

如将理解的,同样,晶片优选地适用于根据优选本文描述的

cvd

方法的均匀石墨烯的生长

。

56.优选地,所述方法涉及通过热

cvd

形成石墨烯,使得分解为将前体加热的结果

。

优选地,所使用的

cvd

反应室为冷壁反应室,其中联接至基底的加热器为针对该室的唯一热源

。

57.在一个特别优选的实施方案中,

cvd

反应室包括具有复数个前体进入点或前体进入点的阵列的紧密联接的喷头

。

这样的包括紧密联接的喷头的

cvd

设备可以已知用于

mocvd

过程

。

因此,所述方法可以替代性地被认为使用包括紧密联接的喷头的

mocvd

反应器来进行

。

在任一情况下,喷头优选地被配置成在晶片的表面与复数个前体进入点之间提供小于

100mm

,更优选小于

25mm

,甚至更优选小于

10mm

的最小间隔

。

如将理解的,所谓恒定间隔意指晶片的表面与每个前体进入点之间的最小间隔是基本上相同的

。

最小间隔是指前体进入点与晶片表面之间的最小间隔

。

因此,这样的实施方案涉及“垂直”布置,由此,包括前体进入点的平面基本上平行于晶片表面

(

即屏障层的生长表面

)

的平面

。

58.优选地将进入反应室中的前体进入点冷却

。

优选地通过外部冷却剂例如水将入口或者在使用时将喷头主动冷却,以保持前体进入点的相对冷的温度,使得在前体通过复数个前体进入点并且进入反应室中时,前体的温度低于

100℃

,优选低于

50℃。

59.优选地,晶片表面与复数个前体进入点之间的足够小的间隔以及前体进入点的冷却的组合,连同将晶片加热至前体的分解温度范围并且超过

700℃

,产生从基底表面延伸至前体进入点的足够陡的热梯度,以允许在基底表面上的石墨烯形成

。

如

wo 2017/029470

中所公开的,非常陡的热梯度可以用于促进直接在非金属基底上,优选地跨基底的整个表面形成高品质且均匀的石墨烯

。

本发明的晶片的直径可以为至少

5cm(2

英寸

)、

至少

15cm(6

英寸

)

或至少

30cm(12

英寸

)。

特别适合的用于本文描述的方法的设备包括紧密联接反应器和

turbodisk

反应器

。

60.因此,在其中石墨烯的形成涉及使用如

wo 2017/029470

中公开的方法的一个特别优选的实施方案中,石墨烯的形成包括:

61.在紧密联接的反应室中在经加热的接受器上提供包括具有生长表面的屏障层的晶片,所述紧密联接的反应室具有复数个冷却入口,所述复数个冷却入口被布置成使得在使用时,入口跨晶片分布并且与晶片具有恒定间隔;

62.将入口冷却至低于

100℃

;

63.将呈气相和

/

或悬浮在气体中的前体通过入口引入并且进入

cvd

反应室中,以从而使前体分解并且在晶片的屏障层的生长表面上形成石墨烯;以及

64.将接受器加热至超过前体的分解温度至少

50℃

的温度,以在生长表面与入口之间提供热梯度,所述热梯度足够陡以允许由从分解的前体释放的碳形成石墨烯;

65.其中恒定间隔小于

100mm

,优选小于

25mm

,甚至更优选小于

10mm。

66.在本发明的一个优选实施方案中,前体作为与载气的混合物被引入到

cvd

反应室中

。

载气是本领域公知的并且也可以被称为稀释气体或稀释剂

。

载气通常包括惰性气体例如稀有气体,并且在石墨烯生长的情况下,包括氢气

。

因此,载气优选为氢气

(h2)、

氮气

(n2)、

氦气

(he)

和氩气

(ar)

中的一者或更多者

。

更优选地,载气为氮气

、

氦气和氩气中的一者,或者载气为氢气与氮气

、

氦气和氩气中的一者的混合物

。

67.在本发明的另一个方面中,提供了用于在超过

700℃

的温度下

cvd

生长均匀石墨烯的晶片,所述晶片按顺序包括:

68.平面硅基底,

69.跨硅基底设置的绝缘层,和

70.跨绝缘层设置的屏障层,

71.其中屏障层为氧化铝层和

/

或氧化铪层,具有

20nm

或更小的恒定厚度并且为

cvd

生长均匀石墨烯提供生长表面

。

72.同样,在本发明的另一些方面中,提供了制造用于在超过

700℃

的温度下

cvd

生长均匀石墨烯的晶片的方法,所述方法包括:

73.提供平面硅基底,所述平面硅基底具有跨其表面设置的绝缘层,

74.通过

ald

使用水或臭氧作为前体跨绝缘层形成屏障层,

75.其中屏障层为氧化铝层和

/

或氧化铪层,具有

20nm

或更小的恒定厚度并且为在超过

700℃

的温度下

cvd

生长均匀石墨烯提供生长表面;以及用于制造层合体的方法,所述方法包括提供晶片的至少一部分并且通过

cvd

在超过

700℃

的温度下在屏障层的生长表面上形成石墨烯层;以及这样的层合体

。

附图说明

76.现在将参照以下非限制性附图来进一步描述本发明,在附图中:

77.图1为比较层合体的电阻

(

ω

)

相对偏压

(v)

的图

。

78.图2为根据本发明的层合体的电阻

(

ω

)

相对偏压

(v)

的图

。

79.图

3a

为通过比较方法直接在氮化硅表面上生长的石墨烯的

afm

图像

。

80.图

3b

为通过比较方法直接在氧化硅表面上生长的石墨烯的

afm

图像

。

81.图4为根据实施例生长的石墨烯的

afm

图像

。

82.图5为根据实施例生长的石墨烯的

afm

图像

。

83.图1为由测量石墨烯与比较晶片的硅基底之间的电阻获得的数据的图,其中使用

cvd

在超过

1300℃

的生长温度下在硅基底的

200nm

厚的绝缘

si3n4层上生长石墨烯

。

84.图2为由测量石墨烯与如本文所述的晶片的硅基底之间的电阻获得的数据的图

。

晶片包括硅基底上的等同于比较例的绝缘

si3n4层的绝缘

si3n4层并且还包括通过

ald

使用水作为前体形成的

5nm alo

x

屏障层

。

使用

cvd

在超过

1300℃

的等同生长温度下在

alo

x

屏障层的生长表面上生长石墨烯

。

图2示出了由于在通过

cvd

的石墨烯生长的过程期间绝缘

si3n4层的保护,层合体中

5nm alo

x

屏障层的存在跨越-3v

至

+3v

的偏压提供了平均

105的电阻提高

。

85.图

3a

为示出直接在氮化硅表面上生长的石墨烯的形态的

afm

图像

。

图

3b

为示出直接在氧化硅表面上生长的石墨烯的形态的

afm

图像

。

图4为示出根据本发明的方法生长的,

具体地在氮化硅上的薄

(《5nm)

氧化铝层上生长的石墨烯的改善形态的

afm

图像

。

图5为示出根据本发明的方法生长的,具体地在氮化铝的薄

(《5nm)

氧化铝层上生长的石墨烯的改善形态的

afm

图像

。

实施例

86.将具有预先生长的氮化硅涂层或氮化铝涂层的硅晶片放置到

ald

室中并且在约

220

毫托

(

约

27pa)

的真空下在

150℃

的沉积温度下保持在该室中,以

27sccm

的氮气流量平衡室温度和压力,以及使来自样品表面的任何水分解吸

。

然后分别使用三甲基铝

(tmal)

以及去离子水

(di h2o)

或臭氧

(o3)

作为金属有机前体和氧化剂前体来沉积

al2o3,使用氮气作为载气和吹扫气体二者来将所述前体引入到沉积室中

。

对于

tmal

以及

di h2o

或

o3,将前体以

3:2

的比率,用

0.6

秒的脉冲时间

、

以及对于

tmal

以及

di h2o

或

o3分别为

20

秒和

18

秒或

25

秒的吹扫时间脉冲输送到室中

。

根据所期望的膜厚度,以不同的循环数

(10

次循环至

1000

次循环

)

在

150℃

下沉积膜

。

87.将

ald

覆盖的晶片定位在

mocvd

反应室内的碳化硅涂覆的石墨接受器上

。

反应器本身在手套箱内的惰性气氛中受到保护

。

然后将反应器密封闭合并且在氮气

、

氩气或氢气的流下以

10,000sccm

至

60,000sccm

的速率吹扫

。

接受器以

40rpm

至

60rpm

的速率旋转

。

将反应室内的压力降低至

30

毫巴至

100

毫巴

。

使用光学探针以监测生长期间晶片反射率和温度

——

其中晶片仍然处于其未加热的状态,将它们在探针下方旋转以建立基线信号

。

然后使用定位在接受器下面的电阻加热器线圈以

0.1k/

秒至

3.0k/

秒的速率将晶片加热至

1000℃

至

1500℃

的设定点

。

任选地将晶片在氢气流下烘烤

10

分钟至

60

分钟,在这之后,将环境气体切换为氮气或氩气并将压力降低至

30

毫巴至

50

毫巴

。

将晶片在生长温度和压力下退火5分钟至

10

分钟的时间,在这之后,将烃前体导入室中

。

通过使载气

(

氮气

、

氩气或氢气

)

穿过保持在恒定的温度和压力下的液体,使烃前体在鼓泡器中由其液体状态传输

。

蒸气进入气体混合歧管并且通过喷头经由在本领域中通常被称为充气室的多个小入口行进至反应器室,这保证了跨晶片的表面的均匀的蒸气分布和生长

。

使晶片暴露于恒定的流量

、

压力和温度下的烃蒸气持续

1,800

秒至

10,800

秒的持续时间,此时关闭前体供应阀

。

然后将晶片在

0.1k/

分钟至

4k/

分钟的速率的连续氮气

、

氩气或氢气流下冷却

。

一旦晶片温度达到低于

200℃

,就将室抽吸至真空并且用惰性气体吹扫

。

将旋转停止并且将加热器关闭

。

将反应器室打开,并且一旦加热器温度达到低于

150℃

,就将石墨烯涂覆的晶片从接受器中移出

。

88.然后,使用包括拉曼光谱术和原子力显微术的标准技术来表征所形成的石墨烯

。

图

3a

和图

3b

分别示出了在氮化硅和氧化硅表面上直接生长的石墨烯的形态

。

相比之下,图4和图5分别示出了根据实施例的在氮化硅或氮化铝上生长的薄

(《5nm)

氧化铝层上生长的石墨烯的形态

。

石墨烯作为连续的单层生长,而不是作为离散的石墨烯的线或薄片生长,从而使得其可用于电子器件中的应用

。

至关重要的是,氧化铝屏障还保留下面电介质的绝缘行为,从而允许经由场效应对石墨烯进行门控

。

在不存在氧化铝屏障的情况下,石墨烯生长使绝缘电介质劣化,并且在石墨烯层与下面硅晶片之间产生电接触

。

89.如本文所使用的,除非上下文另有明确指出,否则单数形式包括复数指代物

。

术语“包含

/

包括”的使用旨在被解释为包括这样的特征,但是不排除其他特征,并且还旨在包括必须限于所描述的那些的特征的选项

。

换言之,除非上下文另外明确指出,否则该术语还包

括“基本上由

……

组成”(

旨在意指可以存在特定的另外组分,条件是它们不会实质上影响所描述特征的基本特性

)

和“由

……

组成”(

旨在意指不可以包括其他特征,使得在考虑任何不可避免的杂质的同时,如果将组分按其比例表示为百分比,则这些总计为

100

%

)

的限制

。

90.应当理解,虽然可以在本文中使用术语“第一”、“第二”等以描述各种元件

、

层和

/

或部分,但是所述元件

、

层和

/

或部分不应当受到这些术语的限制

。

这些术语仅用于将一个元件

、

层或部分与另一个或另外的元件

、

层或部分区分开

。

将理解的是,术语“在

……

上”旨在意指“直接在

……

上”,使得在被称为在另一种材料“上”的一种材料之间不存在中间层

。

空间相关术语例如“下方”、“下面”、“下”、“上方”、“上”等,在本文中可以用于描述方便以描述一个元件或特征与另外的元件或特征的关系

。。

将理解,空间相关术语旨在涵盖器件在使用或操作时除图中描述的定向之外的不同定向

。

例如,如果如本文所述的晶片或器件翻转,则描述为在其他元件或特征“下方”或“下面”的元件将定向在其他元件或特征的“上方”。

因此,示例性术语“下方”可以涵盖上方和下方的定向二者

。

晶片或器件可以以其他方式定向并且本文使用的空间相关描述信息相应地解释

。

91.前述详细描述已通过解释和说明的方式而提供,并且不旨在限制所附权利要求书的范围

。

本文举例说明的目前优选实施方案的许多变化对于本领域普通技术人员而言将是明显的,并且仍然保持在所附权利要求书及其等同方案的范围内

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1