柔性块体金属玻璃元件的制作方法

背景技术:

1、使用柔性金属元件来连接两个组件,当需要体积补偿时,当组件需要在压力下密封时,当在两个部件之间出现震动时,或者为了在密封环境中在压力下输送液体或气体,所述两个组件必须相对于彼此移动。柔性金属元件包括波纹管、隔膜波纹管、软管、柔性或可弯曲的管线(pipes)、管道(ducts)、贯穿件(feedthroughs)以及膨胀节。它们在广泛的行业(包括工业、汽车、半导体、航空航天、太空、医疗和能源)中用于各种应用,包括密封、压力表和传感器、介质存储、以及管道膨胀节。它们被设计成压缩、拉伸、延展和/或弯曲以吸收轴向和角运动。柔性金属元件的一个实例是波纹管,具有波纹结构的薄壁的圆柱形结构。

2、通常,柔性金属元件诸如波纹管、软管、管线、管道以及膨胀节可以通过多种方法制造,包括成型、焊接或电沉积。例如,金属波纹管、软管和管线是通过冷成型、电成型或液压成型对管原料进行再加工而生产的。这些结构还可以通过焊接来实现,这是通过焊接两个或更多个成型部分而制成的。波纹管还可以电成型或电沉积,这是一种通过将金属电镀在机械加工的心轴或机械加工的波纹管上来制造波纹管的工艺。

3、在柔性金属元件的所有制造技术中的共同的限制在于,这些技术需要多种程序,这些程序冗长、困难,并且不适合具有最高性能的最期望的工程结构。从根本上难以制造复杂的金属组件,诸如本文所关注的柔性金属元件。传统金属制造的根本性挑战是传统金属的性质固有的,因为传统金属要么在其结晶固体状态时表现出过高的强度,要么在其液体状态时表现出太大的流动性。因此,传统金属缺乏最佳的加工方法或成型条件。因此,由高强度金属制造复杂的部件非常困难、耗时、昂贵,并且需要多个步骤。另外,由于将金属变形为复杂形状的能力有限,传统的金属制造也常常伴随着设计可能性的限制。

4、本发明中使用的块体金属玻璃(bmg),也被称为非晶态金属,是一类以无序原子结构而不是有序晶体原子结构为特征的材料。由于它们的独特结构,它们表现出各种理想的性能,诸如轻质、高强度、高弹性、耐腐蚀、优异的低温性能,最重要的是,能够通过如热塑性成型等技术成形为高度复杂的形状。热塑性成型技术包括但不限于吹塑成型、挤出、剪切、焊接、以及包边铸造(over-casting)和包覆成型(over-molding)。

5、尽管bmg材料具有非常吸引人的性能,但是bmg产品难以被实现为具有复杂形状的柔性元件,包括高宽高比、薄壁和复杂的侧壁特征。这种几何形状无法通过传统方法诸如铸造和注射成型来形成。

技术实现思路

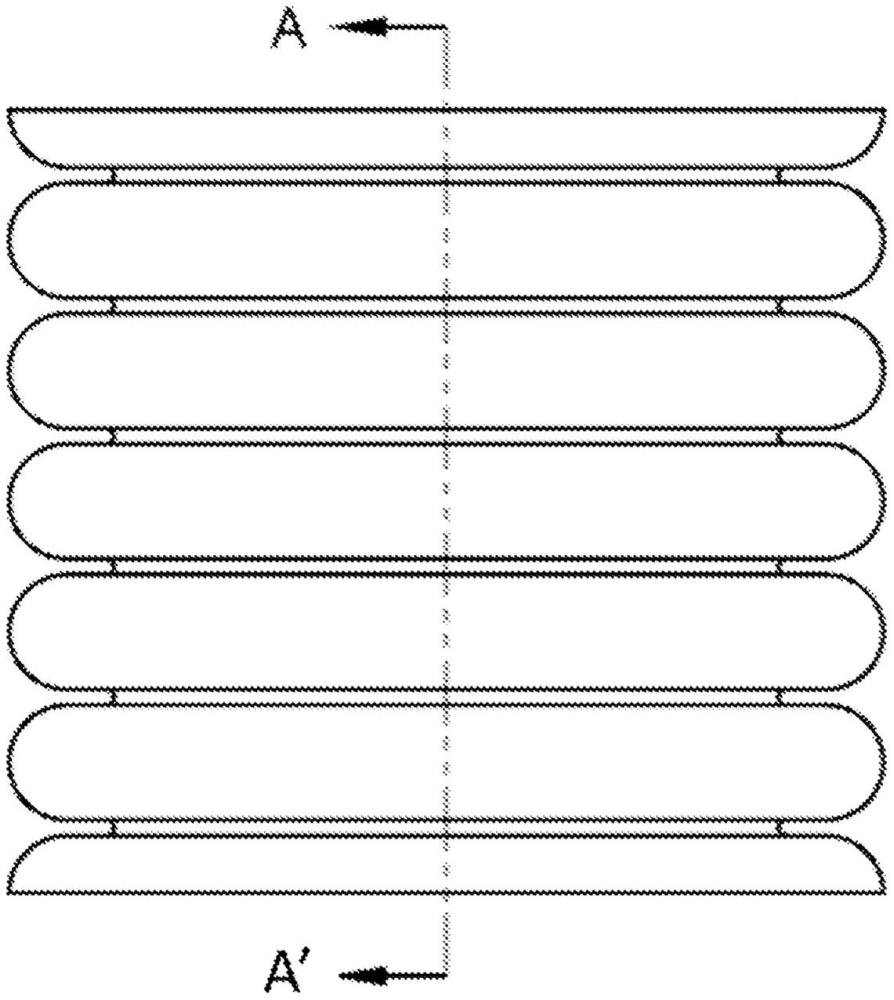

1、本发明涉及一种柔性bmg元件。柔性bmg元件包括由bmg材料制成的主体并且还可包括凸缘。凸缘可由bmg材料、非bmg材料诸如钢或不锈钢、或bmg材料和非bmg材料的组合制成。所述主体可包括至少一个开口。所述主体可以是可压缩的、可延展的和/或可弯曲的薄壁结构。所述主体的表面可以是波纹状的,具有一系列脊和沟。

2、所述主体可包括圆柱形组件,其中所述圆柱形组件的表面是波纹状的。

3、所述主体可包括薄壁的多边形组件,其中所述组件的表面是波纹状的。

4、所述主体可包括薄壁的圆柱形组件,其中所述圆柱形组件的表面是网格的重复图案,使得所述重复图案有利于所述主体的弯曲。

5、所述主体可具有小于或等于6mm的内径。所述内径可以在0.005mm和6mm之间。

6、所述主体可以是生物相容的,并且被构造为嵌入人体中。

7、所述主体的长度与外径之比可以在0.25和80之间。

8、所述主体的外径与壁厚之比可以大于8、优选在8至2000之间。

9、所述主体的壁厚可以在0.0005mm和3mm之间。

10、所述主体可以包括非柔性组件。

11、所述主体的壁厚均匀性可以小于35%或大于50%,其中壁厚均匀性由[(tmax-tmin)/tmin]*100定义,其中tmax和tmin分别是最大壁厚和最小壁厚。

12、所述主体可包括波纹部分,其中波纹部分的外径沿着长度方向不是恒定的。

13、所述主体可包括折纸结构,该折纸结构包括被构造用于折叠所述主体的折痕。

14、所述柔性bmg元件可以是波纹管、柔性软管、膨胀节或医用支架。

15、所述柔性bmg元件可以用于储存和/或转移介质。介质的状态可以是气体、液体、被压缩的、或其组合。介质可以是空气、氧气、氮气、氢气、氩气、氦气、汽油、或其组合,包括压缩氢气和低温压缩气体。

16、所述bmg材料可包括以下中的一个或多个作为组成元素:zr、ti、ni、pd、mg、al、la、ce、fe、pt、nb、ir、mo、w、cu、au、ag、hf、co、gd、be、b、c、p、si和rh。

17、所述bmg材料可以是以下之一:zr44ti11cu10ni10be25、zr41ti14cu12.5ni10be22.5、zr35ti30cu7.5be27.5、zr46cu46be8、zr57nb5cu15.4ni12.6al10、zr65al10ni10cu15、zr65al7.5ni10cu12.5ag5、zr66.4nb6.4cu10.5ni8.7al8、zr55cu30al10ni5、zr46cu46be8、ti41zr25be28fe6、ti45zr20be29fe6、ti35zr30be25、ti30zr35be25、ti40zr10cu34pd14sn2、ti40zr10cu32pd14sn4、pd43cu27ni10p20、pd40ni10cu30p20、pd40ni40p20、pt57.5ni14.7cu5.3p22.5、au49ag5.5pd2.3cu26.9si16.3、ni45pd35p17b3、ni45ti20zr25al10、ni40ti17zr28al10cu5、ni62pd19si2p17、cu46zr42al7y5、mg65cu25y10、mg65cu7.5ni7.5zn5ag5y10、la55al25co5cu10ni5、fe41co7cr15mo14c15b6y2(以原子百分比计),以及它们的混合物。

18、所述柔性bmg元件可以通过成型步骤制成,成型步骤包括:使bmg原料与具有腔体的模具接触,并进行热塑性成型,以使所述bmg原料变形。可以进行变形以复制腔体的形状。可以进行变形,使得柔性bmg元件在整体上是无缝的。所述热塑性成型步骤之后可以是另一个热塑性成型步骤,配置该另一个热塑性成型步骤以进一步改变bmg柔性元件的形状和/或提高bmg柔性元件的性能,所述性能是屈服强度、弹性极限和疲劳耐久性中的至少一个。热塑性成型可以基于吹塑成型、液压成型、压制成型(compression molding)或其组合。

19、本发明人发现,通过限制模具与bmg原料之间的接触,可以热塑性地形成复杂的几何形状。随后,可以对所形成的柔性bmg元件进行另一个成型步骤,该成型步骤可释放弹性应变以改善其性能或产品形状。

20、本发明人还发现,与常规产品相比,本发明的bmg产品具有更好的疲劳性能。

21、本发明人还发现,本发明的bmg产品可以比传统金属具有更高的柔性和可弯曲性。例如,本发明的bmg产品的最大弹性应变极限可以比传统金属的最大弹性应变极限大大约10倍。它们还可具有高的疲劳寿命并耐高压。它们可能具有高的耐腐蚀性,并且可以被制造成高度复杂的结构,有助于包括从小到大的各种尺寸的工程设计。

22、本发明的热塑性成型方法可以将bmg原料无缝成形为没有焊缝和接头的薄壁的柔性元件,而焊缝和接头是大多数传统金属波纹管和其他柔性元件的故障点。

- 还没有人留言评论。精彩留言会获得点赞!