用于生产铁产品的冶金设备的运行方法与流程

背景技术:

1、工业生产过程显著促进全球co2排放,而当前的钢铁制造过程是能源和碳密集型的。

2、随着巴黎协定以及对采取排放行动的必要性达成的全球普遍共识,每个工业部门都必须研究开发提高能源效率和减少co2输出的解决方案。

3、高炉(bf)历来因其co2排放而闻名,尽管存在替代方法(如废钢熔化或在电弧炉内直接还原),但如今高炉仍然是最广泛使用的钢铁生产工艺。事实上,离开高炉的气体(称为“炉顶煤气”)通常包含浓度高达20vol%至30vol%的co2。除此之外,高炉煤气通常包含大量的n2、co、h2o和h2。然而,n2含量很大程度上取决于高炉是否使用热空气或(纯)氧气。虽然在早期这种高炉炉顶煤气可能被允许简单地排放到大气中,但长期以来,这被认为是一种资源浪费,并对环境造成过度负担。

4、主要是为了减少焦炭的使用量,建议从高炉回收高炉煤气,对其进行处理以提高其还原潜力,并将其喷射回到高炉中以辅助还原过程。实现此目的的一种方法是通过变压吸附(psa)或真空变压吸附(vpsa)来降低高炉煤气中的co2含量。psa/vpsa装备产生富含co和h2的第一气体流以及富含co2和h2o的第二气体流。第一气体流可以用作还原气体并供给回到高炉中。这种方法的一个实例是ulcos(超低co2炼钢)工艺,除了回收的第一气体流外,还将煤粉和冷氧气供给到高炉中。这种类型的炉也称为“炉顶煤气回收obf”(氧气高炉)。第二气体流可从装备中去除,并在提取剩余热值后进行处置。这种处置有争议的是将富含co2的气体泵入地下矿穴进行储存。此外,尽管psa/vpsa装备允许将高炉煤气中的co2含量从约35vol%大幅降低至约5vol%,但它们的获取、维护和运行非常昂贵并且它们需要大量空间。

5、另一项为减少钢铁生产过程中的碳足迹而开发的技术是铁矿石直接还原工艺。尽管与高炉生铁的产量相比,直接还原铁的年产量仍然较小,但其co2排放量显著较低而确实非常有吸引力,与高炉-碱性氧气路线相比,直接还原电弧炉(eaf)路线的co2排放量降低了40%至60%。

6、在直接还原竖炉中,球团状或块状铁矿石炉料被装载到炉顶部,并允许通过重力使其下降穿过还原气体。还原气体主要由氢气和一氧化碳(合成气)组成,向上流过矿床。氧化铁的还原发生在炉的上部,通常温度高达950℃,甚至更高。这种称为直接还原铁(dri)的固体产品通常被热装入电弧炉中,或被热压块(形成hbi)。

7、如本领域已知的,将dri和类似产品装入高炉或炼铁设备、或熔炼炉诸如eaf中,以生产生铁或钢。

8、在旨在减少高炉co2排放的又一方法中,已经提出将热还原气体,一般是在重整器中由烃类气体产生的合成气(co和h2)直接引入到高炉的炉身(shaft)中。这里,提出了两种可能性:经由风口或上方更高的位置将热还原气体直接喷入炉的炉身中。后一种选择被称为“炉身供给”,并且意味着通过炉外壁在风口带上方(即炉腹上方)引入热还原气体(合成气),并且优选在软熔带上方(通常在炉身(stack)区中)的氧化亚铁气固还原带内引入热还原气体(合成气)。

9、值得注意的是,在co2减排的情况下,许多eu钢铁制造商正在考虑在现有冶金设备内安装直接还原设备,即包括高炉和生铁后处理装备。

10、此类装备的策略是直接还原设备和高炉两者并行运行多年,以便从氧气炼钢过渡到电炉炼钢。直接还原设备可以用通过天然气重整和借助于绿色电力运行的h2电解获得的还原气体来运行。dri在eaf中装入废钢。高炉与含铁和焦炭的材料并行运行,常规生产的生铁在碱性氧气炉中进行处理。高炉和eaf两者生产了钢水,该钢水可以合并起来在炼钢厂中进行后处理。

11、us2004/0226406描述了一种集成炼钢厂,包括焦炉、高炉、氧气高炉bof和用于生产直接还原铁的直接还原反应器。直接还原反应器的炉顶煤气通过热交换器并被分成部分流。一部分炉顶煤气被冷却、洗涤并干燥。然后,所得的冲洗气体可用于控制直接还原反应器的温度。将所得洗涤后的炉顶煤气送至压缩机和co2吸收器,以再生气体的还原潜力并形成再生气体,再生气体进一步与含有焦炉气体和bof气体的气体流合并。所得还原气体在加热器中被加热并送至直接还原反应器。来自直接还原设备的部分炉顶煤气被用作焦化装置的燃料气。另一部分炉顶煤气用作高炉炉头的燃料气。即,来自直接还原设备的部分炉顶煤气在炉头中燃烧,以生成加热冷风、变成热风所需的热量。高炉以常规方式运行,装入常规炉料(铁矿石、焦炭等)。热风与pci一起穿过风口喷入。一部分高炉炉顶煤气被送至直接还原反应器上游的加热器,作为燃料气燃烧。

12、发明目的

13、本发明的目的是提供一种改进的生产铁产品的方法,其特别是更加环境友好的。

技术实现思路

1、该目的通过权利要求1所要求保护的方法来实现。

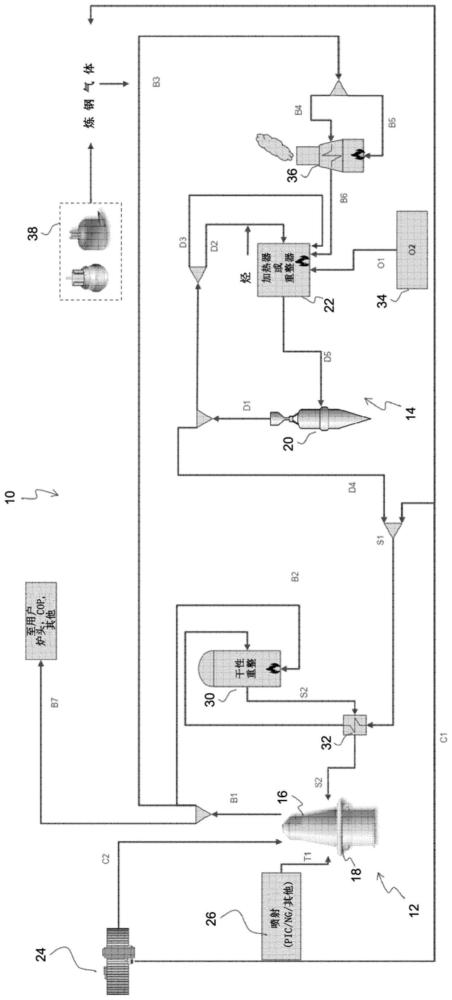

2、根据本发明,一种生产含铁产品的方法包括:

3、运行高炉设备,以从高炉炉料生产液态生铁,由此产生包含高炉炉顶煤气的冶金气体;

4、运行直接还原设备,以从装载到直接还原炉顶部中的铁矿石生产直接还原铁产品,还原气体流被引入到所述直接还原炉中,直接还原设备包括重整器或加热器装置,从重整器或加热器装置排出还原气体流,由此通过直接还原炉生成炉顶煤气(d1);

5、其中,第一直接还原炉炉顶煤气流在被配置用于使该流富集气态还原物质的富集阶段中被处理,并且被输送至高炉设备以在其中用作还原气体;和

6、其中,源自高炉设备并包含高炉炉顶煤气的冶金气体的第一流被输送至直接还原设备的重整器或加热器装置以在其中用于加热目的。

7、本发明依赖于气体的协同相互交换,其中“有价值的”气体用于冶金目的,而贫煤气(贫气)用作燃料。

8、例如,直接还原设备的有价值的炉顶煤气通常可主要由还原剂物质组成,一般至少55或60vol%的co和h2。但它一般还包含10v%或更多的co2。

9、典型的高炉气体组合物通常可包含20至30vol%的co2、约35至50vol%的n2和约20至30vol%的co、约5%的h2。然而,这些百分比可能会根据工艺条件发生显著变化。

10、炼钢设备通常使用和可用的其他气体是:

11、转炉煤气:60-70v%co,10-20v%co2,0-5v%h2,5-15v%n2

12、焦炉煤气:5-10v%co,50-55v%h2,20v%ch4,少于10v%的其他高级烃和余量n2(很少%的co2)。

13、这些数字可根据工艺条件发生显著变化。

14、从本公开中可以看出,本发明提出了一种与本领域的常规观点相悖的方法。常规上,直接还原设备需要燃烧燃料才能实现其工艺范围:设备在ng设备中运行重整器,在mx-col设备中运行气体加热器,而energiron/hyl技术则需要加热还原气体。特别地,在引入直接还原炉之前,需要加热以将还原气体加热至适合还原过程的温度,通常高于800℃。

15、相反,高炉产生高炉炉顶煤气,其是一种贫煤气。

16、当在同一地点运行时,直接还原设备使用富煤气(富气)用于燃烧目的,而高炉(或集成的bf-bof)设备产生大量贫煤气,根据本发明人的发现,贫煤气将适合直接还原设备的燃烧目的。

17、如本文所用,术语高炉设备涵盖高炉,而且还涵盖集成高炉设备,其进一步包括二次冶金设备诸如氧气高炉。在实施方式中,这些其他含co输出气体,例如转炉煤气、焦炉煤气和/或其他含co工业气体,可以在本工艺中实现价值。

18、因此,源自高炉的冶金气体流可以(仅)是高炉炉顶煤气,或者可以包括高炉炉顶煤气与一定量(一般小于50%)的来自其他设备的气体(例如来自bof的气体)一起的混合物。

19、应注意的是,在标准运行下,直接还原设备具有非常好的气体平衡:一般没有可用的输出气体。每nm3的输出用于其他用途的气体必须替换为合适的燃料。

20、根据本发明的方法,高炉设备和直接还原设备在同一地点的并行运行允许受益于气体的相互交换,从而实现高炉中焦炭消耗的减少。根据初步估算,焦炭消耗预计可减少至少15%至20%(取决于高炉和dri竖炉两者的规模)。

21、根据实施方式,高炉炉顶煤气和直接还原炉顶煤气可以分成若干个流,以用于高炉或直接还原设备中的不同位置。

22、常规上,从高炉设备的高炉离开的高炉炉顶煤气优选在输出到直接还原设备之前在炉顶煤气净化单元中进行净化。

23、富集阶段通常设计成调节/转化入口气体流,以获得气态还原物质含量相对增加的出口气体流。这一般可以涉及将待富集的气流与额外的气体混合(以与待富集的气流反应;混合可以发生在富集设备的上游或富集设备内)。富集阶段优选被配置为进行重整反应,特别是干法重整或湿法重整。

24、富集阶段优选包括重整器装置(重整设备),以便产生具有富集含量的气态还原物质(特别是h2和co)的出口合成气流。这种重整阶段通常还允许通过重整反应转化存在于入口气体混合物中的co2。换言之,富集阶段被配置为允许将co2转化为co和h2,由此来自直接还原设备的炉顶煤气的co2含量在通过富集阶段时大幅降低(例如,降低至小于5v%)。

25、在实施方式中,第二高炉炉顶煤气流(和/或转炉煤气、和/或焦炉煤气、和/或工业中常用的另一气体的另一部分)被用作富集阶段中的燃料气。

26、在本公开的上下文中,表述“用作燃料气”意味着相应的气流被燃烧(combust)(燃烧(burn))以生成热量。这是加热器中产生火焰的气体,火焰将用于加热含有待加热气流的管道。同样,表述“用于加热目的”意味着相应的气流通过热交换或通过燃烧(即作为燃料气)用于其加热能力。

27、此外,表述“用作还原气体”是指将相应的气流引入炉(高炉或dr设备炉)中,以与装料反应并进行铁矿石或各个铁氧化物的还原。

28、在实施方式中,冶金气体的第一流(即,可能与转炉煤气、和/或焦炉煤气、和/或工业中常用的另一气体的另一部分混合的高炉炉顶煤气)在位于直接还原设备中的重整器或加热器装置上游的预热器中被加热。在那里,冶金气体的第三流可以在预热器中燃烧。

29、如前所述,冶金气体的第一流、第二流或第三流可仅含有bf炉顶煤气或包含高炉炉顶煤气(即炉喉煤气)与一种或多种其他含co气体(例如转炉煤气、焦炉煤气和/或其他含co的工业气体)一起的混合物。优选地,冶金气体包含至少30%的高炉炉顶煤气。

30、常规上,直接还原设备回收离开直接还原炉的炉顶煤气。将直接还原炉的第二炉顶煤气流与烃类气体一起喷入重整器/加热器装置中,以形成/调节被重新引入直接还原炉中的还原气体流。此外,直接还原炉的第三炉顶煤气流用作重整器-加热器装置中的燃料气。在重整器-加热器装置中使用的烃类气体可以是天然气或适合于将co2、h2o和ch4转化成co和h2的其他合适的烃类气体。

31、有利地,第一直接还原炉炉顶煤气的一部分可以与烃类气体(例如天然气、焦炉煤气、其他合适的烃)合并以形成合成气,该合成气在富集阶段(一般通过重整反应)的处理中被引入到高炉中。该方法的一个显著优点是能够通过利用合成气中所含的co2来处理它(即通过基于重整的富集阶段),而不是必须从气流中去除co2。

32、在实施方式中,上面引用的烃是焦炉煤气,以便利用炼钢背景中可用的气体。

33、焦炉煤气一般具有高含量的h2和ch4。当与直接还原炉顶煤气混合时,所获得的合成气流包含大部分还原物质,例如主要是h2,以及ch4和co。总的h2、ch4和co可表示超过65、70或75vol%。

34、在重整阶段中重整后,该气流一般将包含80%以上的还原物质。例如,h2含量可以高于55vol%,并且co含量可以高于25vol%。

35、本发明还涉及权利要求17中所要求保护的冶金设备。

36、上述和其他实施方式在所附从属权利要求中叙述。

37、应当理解,本发明提出了一种具有以下的有利方法:

38、1)平衡从高炉设备到直接还原设备的气体交换的解决方案;

39、2)优化气体使用的解决方案,推动富煤气用于冶金目的,贫煤气用于燃烧目的;

40、3)使用合成气(在喷入高炉中之前)的co2,以通过使用烃来富集还原物质(通过重整反应),而不是将co2去除的解决方案;

41、4)输出bf贫煤气用于dr工艺的解决方案,无需任何特殊处理(除加热、与气体混合或添加一些氧气燃烧)。

- 还没有人留言评论。精彩留言会获得点赞!