从高锌物料中回收金属锌的方法及装置

1.本发明涉及锌的提炼领域,尤其涉及一种从高锌物料中回收金属锌的方法及装置。

背景技术:

2.目前锌的冶炼方法主要包括湿法冶炼和火法冶炼。湿法冶炼通过焙烧-浸出-电解等系列工艺实现锌精矿的湿法回收,但湿法存在流程冗长,废液、废渣等二次污染产排量大等缺点,尤其在处理复杂高锌物料方面,目前尚无法实现锌资源的清洁回收。锌的火法冶炼目前主要采用烧结-密封鼓风还原的方法,该方法具有铅锌联合冶炼的优势,锌产品的纯度也远高与湿法炼锌工艺。但其劣势也非常明显:烧结过程存在so2烟气无组织排放、返粉量大、脱硫效率低、低浓度so2回收效率低等一系列问题。随着环保要求趋严,目前锌的火法冶炼已到了自我革新的关口。

3.相较于烧结-鼓风炉还原工艺,熔池熔炼法在能耗、环境保护以及有价金属回收等方面具有显著优势。熔池富氧氧化具有较高的脱硫效率,相对于烧结过程高so2烟尘污染,其密闭条件可大幅降低脱硫过程的环境污染。氧化脱硫后的熔融产物直接流入还原段进行金属回收,避免了冷物料重新升温过程,可大幅降低冶炼过程能源消耗。

4.然而,目前熔池铅锌冶炼均只针对高铅物料的冶炼,目前关于高锌物料(如zn含量≥25 %)熔池冶炼的工程案例却未见报道。对于锌的熔池还原回收金属锌,目前报道的相关工艺包括电炉还原法、烟化炉还原法。烟化炉工艺仅针对低锌(2-7wt%)氧化物料;采用熔池内加碳还原方式,将锌以氧化锌形式从物料中回收,后续还需采用浸出-电沉积工艺才能获得金属锌,不仅工序繁杂还存在烧结污染、浪费能源。即使通过电炉炼锌含锌物料还原为金属锌,在目前成功的案例中,利用锌蒸气在微正压条件下进入后续的飞溅式转子冷凝器中,与扬起的“锌雨”相碰骤冷而形成粗锌。但其仍存在规模难以提升以及电耗高等问题。

技术实现要素:

5.本发明的主要目的是提供一种从高锌物料中回收金属锌的方法及装置,旨在解决现有技术工艺流程复杂、提炼锌烧结污染严重、能耗大等问题。

6.为实现上述目的,本发明提供一种从高锌物料中回收金属锌的方法,包括步骤:

7.s1,将高锌物料与造渣剂混合,得混合物料,对所述混合物料进行氧化处理,得脱硫后熔体;所述高锌物料中锌含量》25%;所述混合物料中,cao、sio2以及fe含量的总和为25~35 wt%;其中,sio2与fe的质量比为1.5~2.4,cao与sio2的质量比为0.2~0.6。

8.s2,所述脱硫后熔体进入还原段进行还原处理,得锌蒸气。

9.s3,对所述锌蒸气进行燃烧补热,并冷凝回收,得金属锌;其中,所述燃烧补热的温度为900~1100℃。

10.进一步地,所述高锌物料包括,锌精矿、烧结块和高锌烟尘中的至少一种;所述造渣剂包括工业石英砂、生石灰和碳酸钙中的至少一种。

11.进一步地,在步骤s1中,所述氧化处理的温度为1150~1250℃;所述氧化处理的方式为通过氧枪采用侧吹或底吹的形式输氧;其中输氧浓度为20~90%。

12.进一步地,在步骤s2中,所述还原处理的方式为向所述脱硫后熔体中加入第一还原剂与氧气,所述氧气的加入浓度为20~60%;所述还原处理的温度为1150~1300℃。

13.进一步地,在步骤s3中,进行所述燃烧补热过程后,还包括将所述锌蒸气与第二还原剂接触。

14.进一步地,在步骤s3中,所述冷凝回收的方式包括,向所述燃烧补热后的锌蒸气中通入锌雨冷凝并回收;所述锌雨进行所述冷凝的温度为500~700℃。

15.本发明还提供了一种采用上述的从高锌物料中回收金属锌的方法所用装置,所述装置包括氧化脱硫熔炼炉、溜槽、还原熔炼炉、锌雨冷凝搅拌器、补热机构以及收集槽。

16.所述氧化脱硫熔炼炉包括第一熔炼腔、与所述第一熔炼腔连通的进料口。所述还原熔炼炉包括第二熔炼腔以及设置于所述第二熔炼腔上部的烟道;所述第一熔炼腔通过所述溜槽与所述第二熔炼腔连通。所述烟道具有冷凝区,所述锌雨冷凝搅拌器位于所述冷凝区。所述补热机构设置于所述烟道靠近所述第二熔炼腔一侧。所述收集槽与所述烟道连通,并位于所述冷凝区远离所述第二熔炼腔一侧。

17.进一步地,所述装置还包括设置于所述补热机构的远离所述第二熔炼腔一侧的储碳槽以储存第二还原剂;沿气体输出方向,所述储碳槽的两侧壁均为多孔隔板结构。

18.进一步地,所述多孔隔板结构为带有孔洞的隔墙,所述孔洞的直径为50~100mm。

19.进一步地,所述补热机构包括设置于靠近所述第二熔炼腔一侧的二次燃烧口以及供气管。

20.本发明达到的有益效果:

21.本发明提供的从高锌物料中回收金属锌的方法,包括步骤:s1,将高锌物料与造渣剂混合,得混合物料并投入氧化段,得脱硫后熔体。s2,所述脱硫后熔体进入还原段进行还原处理,得锌蒸气。s3,对所述锌蒸气进行燃烧补热,并冷凝回收,得金属锌;其中,所述燃烧补热的温度为900~1100℃。

22.上述方法采用全新的技术路径,将高锌物料熔融冶炼脱硫脱杂与锌金属直接回收进行有机结合,克服了高锌物料若采用熔池冶炼无法顺利实现工段间的流动的问题。由于还原过程锌蒸气容易发生氧化,燃烧补热可以抑制锌的氧化。

23.综上,本方法实现了高锌物料(锌含量》25%)中的锌金属直接回收;工艺流程简单应用性强;避免了传统工艺炼锌的烧结污染,属于清洁生产;还可以大规模投产且能耗低。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

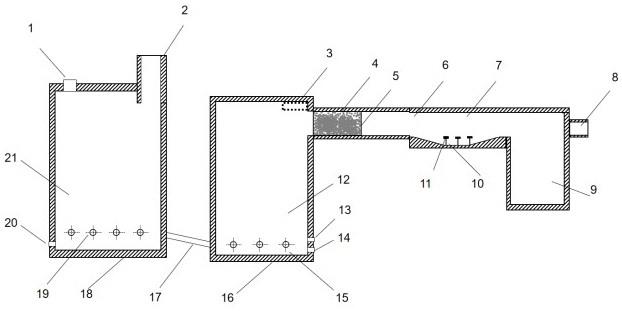

25.图1为实施例1的从高锌物料中回收金属锌的方法所用装置结构示意图;

26.图2为实施例1的多孔隔板结构示意图。

27.本发明目的的实现、功能特点及优点将结合实施方式,参照附图做进一步说明。

具体实施方式

28.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明的一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

29.需要说明,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。

30.除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

31.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。下列实施例中所需要的材料或试剂,如无特殊说明均为市场购得。

32.为了解决现有技术工艺流程复杂、提炼锌烧结污染严重、能耗大等问题,本发明提供一种从高锌物料中回收金属锌的方法,包括步骤:

33.s1,将高锌物料与造渣剂混合,得混合物料并投入氧化段,得脱硫后熔体;高锌物料中锌含量》25%;混合物料中,cao、sio2以及fe含量的总和为25~35 wt%;其中,sio2与fe的质量比为1.5~2.4,cao与sio2的质量比为0.2~0.6。

34.s2,脱硫后熔体进入还原段进行还原处理,得锌蒸气。

35.s3,对锌蒸气进行燃烧补热,并冷凝回收,得金属锌;其中,燃烧补热的温度为900~1100℃。

36.具体地,可以通入天然气并控制二次燃烧口附近温度为900~1100℃,对锌蒸气进行燃烧补热。由于还原过程锌蒸气容易发生氧化,主要反应式为:zn+co2→

zno+co;该反应为放热反应,随着温度升高,反应越难以进行,因此当燃烧补热的温度为900~1100℃时,有助于抑制该反应的进行,也即抑制锌的氧化。

37.上述方法采用全新的技术路径,将高锌物料熔融冶炼脱硫脱杂与锌金属直接回收进行有机结合,克服了高锌物料若采用熔池冶炼无法顺利实现工段间的流动的问题,实现了高锌物料(锌含量》25%)中的锌金属直接回收;工艺流程简单应用性强;避免了传统工艺炼锌的烧结污染,属于清洁生产;还可以大规模投产且能耗低。

38.进一步地,高锌物料包括,锌精矿、烧结块和高锌烟尘中的至少一种;造渣剂包括工业石英砂、生石灰和碳酸钙中的至少一种。

39.进一步地,在步骤s1中,氧化处理的温度为1150~1250℃;氧化处理的方式为通过氧枪采用侧吹或底吹的形式输氧;其中输氧浓度为20~90%。

40.进一步地,在步骤s2中,还原处理的方式为脱硫后熔体中加入第一还原剂与氧气,氧气的加入浓度为20~60%;还原处理的温度为1150~1300℃。其中,第一还原剂可以为焦炭、粒煤或者粉煤等。具体地,可以在可以在1150~1300℃下,采用粉煤喷吹或者直接加焦炭的形式加入第一还原剂,采用侧吹形式通入空气或富氧,将锌以蒸气形式从脱硫后熔体中挥

发。

41.进一步地,在步骤s3中,进行燃烧补热过程后,还包括向锌蒸气中加入第二还原剂。

42.接触的方式包括多种,示例性地,将第二还原剂设置于一容器(如图1所示的储碳槽4)中,锌蒸气通过储碳槽4而与第二还原剂接触。

43.又示例性地,向锌蒸气中直接加入第二还原剂,使二者接触。

44.第二还原剂可以但不限于焦炭、粒煤。第一还原剂和第二还原剂可以相同或不同。向锌蒸气中加入焦炭,可以进一步抑制锌蒸气的氧化,且可以将已氧化的锌蒸气还原回单质锌,反应式为:zno+c

→

zn+co;该反应为吸热反应,温度越高反应越容易进行,且该反应在温度为900℃以上时,δg《0,可以自发进行。可见通过燃烧补热的方式,结合焦炭的还原作用,可以进一步抑制锌蒸气的氧化,以实现将烟气中锌(锌蒸气)保持为金属单质状态。

45.进一步地,在步骤s3中,冷凝回收的方式包括,向燃烧补热后的锌蒸气中通入锌雨冷凝并回收;锌雨进行冷凝的温度为500~700℃。因为已知金属锌的熔点为419.5℃、沸点为907℃,故为获取液态锌,需控制冷凝温度于熔点至沸点之间,结合实际实验发现,当锌雨进行冷凝的温度为500~700℃时,锌蒸气基本可以完全转化为液锌,效果最好。

46.本发明还提供了一种采用上述的从高锌物料中回收金属锌的方法所用装置,装置包括氧化脱硫熔炼炉18、溜槽17、还原熔炼炉16、锌雨冷凝搅拌器10、补热机构3以及收集槽9。

47.氧化脱硫熔炼炉18包括第一熔炼腔21、与第一熔炼腔21连通的进料口1。还原熔炼炉16包括第二熔炼腔12以及设置于第二熔炼腔12上部的烟道6;第一熔炼腔21通过溜槽17与第二熔炼腔12连通。烟道6具有冷凝区7,锌雨冷凝搅拌器10位于冷凝区7。补热机构3设置于烟道6靠近第二熔炼腔12一侧。收集槽9与烟道6连通,并位于冷凝区7远离第二熔炼腔12一侧。

48.进一步地,装置还包括设置于补热机构3的远离第二熔炼腔12一侧的储碳槽4以储存第二还原剂;沿气体输出方向,储碳槽4的两侧壁均为多孔隔板结构5。锌蒸气通过储碳槽4而与第二还原剂接触。储碳槽4对第二还原剂具有一定的固定作用,可以减少或避免锌蒸气将第二还原剂带出,避免后续的锌雨冷凝搅拌器10或者收集槽9内残留第二还原剂,以提高收集槽9内锌的纯度。

49.进一步地,多孔隔板结构5为带有孔洞的隔墙,孔洞的直径为50~100mm。设置孔洞的直径为50~100mm的多孔隔板结构5以保证锌蒸气可以自由通过且不会携带走第二还原剂。

50.进一步地,补热机构3包括设置于靠近第二熔炼腔12一侧的二次燃烧口以及供气管。

51.具体地,参照图1,氧化脱硫熔炼炉18包括,第一熔炼腔21、与第一熔炼腔21连通的进料口1,以及第一氧枪口19。混合物料从进料口1投入第一熔炼腔21并在第一熔炼腔21中进行氧化处理。第一氧枪口19可以设置于氧化脱硫熔炼炉18的侧方或底部以侧吹或底吹的形式向第一熔炼腔21内输氧,得到脱硫后熔体。其中,第二氧枪口15可以开设于还原熔炼炉16的侧面或底部,参照图1所示为开设于氧化脱硫熔炼炉18的侧面,以通过侧吹方形式为炉体输氧。

52.还原熔炼炉16包括,第二熔炼腔12、设置于第二熔炼腔12上部的烟道6,以及第二氧枪口15。第一熔炼腔21通过溜槽17与第二熔炼腔12连通。脱硫后熔体可以通过溜槽17进入第二熔炼腔12,并在第二熔炼腔12中进行还原处理,得到锌蒸气。其中,第二氧枪口15可以开设于还原熔炼炉16的侧面或底部,参照图1所示为开设于还原熔炼炉16的侧面,以通过侧吹形式为炉体供氧,以及进行粉煤喷吹。

53.锌蒸气进入烟道6,依次经过烟道6中的补热机构3、储碳槽4、锌雨冷凝搅拌器10,得到金属锌收集于收集槽9内,其余气体从烟道排烟口8排出。在补热机构3处,通过补热机构3的二次燃烧口以及供气管向烟道6内输入天然气以对所述锌蒸气进行燃烧补热。沿气体输出方向,储碳槽4的两侧壁均为多孔隔板结构5;且储碳槽4的内部储存有焦炭或粒煤等。锌雨冷凝搅拌器10位于烟道6的冷凝区7包括搅拌头11,搅拌头11采用的材质可以是但不限于石墨、碳化硅。开启冷凝区7的锌雨冷凝搅拌器10,将锌雨冷凝搅拌器10中的液锌卷起,以捕集从储碳槽4中输出的锌蒸气,使其冷凝,得到的金属锌被汇集于收集槽9内。

54.此外,还可按需在氧化脱硫熔炼炉18的顶部开设氧化烟道2。可以在还原熔炼炉16的侧面近地面处开设排渣口13与液铅排放口14,用以将废渣和液铅排出还原熔炼炉16。还可以在氧化脱硫熔炼炉18的侧面近地面处开设氧化事故渣口20,方便事故渣的排出。

55.为对本发明作进一步的理解,现举例说明:

56.实施例1

57.1、在锌精矿与铅精矿搭配的混合精矿中搭配工业石英砂、碳酸钙,调控混合物料中基础渣cao-sio

2-feo

x

含量为33 wt%,基础渣中sio2/fe和cao/sio2比例分别为1.7及0.4;将得到的混合物料投入氧化脱硫熔炼炉18,对混合物料进行氧化脱硫与熔融造渣,得到脱硫后熔体。其中,氧化脱硫温度冶炼温度为1200~1250℃左右,采用底吹的方式通过氧枪输出的氧浓度为60%。

58.2、将脱硫后熔体经溜槽17流至还原熔炼炉16进行还原处理。采用侧吹形式通入50%的富氧,以喷吹形式加入粉煤还原剂,将锌以蒸气形式从熔体中挥发,得到锌蒸气;其中,还原熔炼炉16的还原温度范围为1250~1300℃。

59.3、开启补热机构3的二次燃烧口,通入天然气进行燃烧补热,控制燃烧口附近温度为1000℃左右。

60.在储碳槽4中加入焦炭,储碳槽4的两侧壁为带有孔洞23直径为100mm的隔墙22。开启锌雨冷凝搅拌器10对通过储碳槽4输出的锌蒸气冷凝,锌雨冷凝搅拌器10温度控制在600℃左右,搅拌头11采用石墨材质;将冷凝回收的锌液,从导槽中放出,流至后续的收集槽9内,完成金属锌的收集。

61.经收集的锌测试,可得金属锌的回收率为93%。

62.实施例2

63.1、在锌精矿搭配铅冶炼电收尘的烟尘物料中搭配工业石英砂、生石灰、碳酸钙,调控混合物料中基础渣cao-sio

2-feo

x

含量为25 wt%,基础渣中sio2/fe和cao/sio2比例分别为1.5及0.6;将得到的混合物料投入氧化脱硫熔炼炉18,对混合物料进行氧化脱硫与熔融造渣,得到脱硫后熔体。其中,氧化脱硫温度冶炼温度为1200~1250℃左右,采用底吹的方式通过氧枪输出的氧浓度为20%。

64.2、将脱硫后熔体经溜槽17流至还原熔炼炉16进行还原处理。采用侧吹形式通入

55%的富氧,以喷吹形式加入粉煤还原剂,将锌以蒸气形式从熔体中挥发,得到锌蒸气;其中,还原熔炼炉16的还原温度范围为1200~1250℃。

65.3、开启补热机构3的二次燃烧口,通入天然气进行燃烧补热,控制燃烧口附近温度为900℃左右。

66.在储碳槽4中加入焦炭,储碳槽4的两侧壁为带有孔洞23直径为50mm的隔墙22。开启锌雨冷凝搅拌器10对通过储碳槽4输出的锌蒸气冷凝,锌雨冷凝搅拌器10温度控制在700℃左右,搅拌头11采用石墨材质;将冷凝回收的锌液,从导槽中放出,流至后续的收集槽9内,完成金属锌的收集。

67.经收集的锌测试,可得金属锌的回收率为90%。

68.实施例3

69.1、以火法炼锌的烧结返粉搭配颗粒氧化物为原料,搭配工业石英砂、碳酸钙,调控混合物料中基础渣cao-sio

2-feo

x

含量为35 wt%,基础渣中sio2/fe和cao/sio2比例分别为2.4及0.2;将得到的混合物料投入氧化脱硫熔炼炉18,对混合物料进行氧化脱硫与熔融造渣,得到脱硫后熔体。其中,氧化脱硫温度冶炼温度为1200~1250℃左右,采用侧吹的方式通过氧枪输出的氧浓度为40%。

70.2、将脱硫后熔体经溜槽17流至还原熔炼炉16进行还原处理。采用侧吹形式通入45%的富氧,以喷吹形式加入粉煤还原剂,将锌以蒸气形式从熔体中挥发,得到锌蒸气;其中,还原熔炼炉16的还原温度范围为1250~1300℃。

71.3、开启补热机构3的二次燃烧口,通入天然气进行燃烧补热,控制燃烧口附近温度为950℃左右。

72.在储碳槽4中加入焦炭,储碳槽4的两侧壁为带有孔洞23直径为100mm的隔22墙。开启锌雨冷凝搅拌器10对通过储碳槽4输出的锌蒸气冷凝,锌雨冷凝搅拌器10温度控制在600℃左右,搅拌头11采用石墨材质;将冷凝回收的锌液,从导槽中放出,流至后续的收集槽9内,完成金属锌的收集。

73.经收集的锌测试,可得金属锌的回收率为92%。

74.对比例1

75.相较于实施例1,仅改变步骤3,其余条件保持不变;即:

76.开启补热机构3的二次燃烧口,通入天然气进行燃烧补热,控制燃烧口附近温度为1000℃左右。

77.将储碳槽4及其内部的焦炭撤除,开启锌雨冷凝搅拌器10;补热后的气体直接进入冷凝区7冷凝,锌雨冷凝搅拌器10温度控制在600℃左右,搅拌头11采用石墨材质;将冷凝回收的锌液,从导槽中放出,流至后续的收集槽9内,完成金属锌的收集。

78.经收集的锌测试,可得金属锌的回收率为43%,其他的锌主要以氧化锌粉尘的形式分布在锌液表面。

79.对比例2

80.相较于实施例2,仅改变步骤1,其余条件保持不变;即:

81.在锌精矿搭配铅冶炼电收尘的烟尘物料中搭配工业石英砂、生石灰、碳酸钙,调控混合物料中基础渣cao-sio

2-feo

x

含量为19 wt%,基础渣中sio2/fe和cao/sio2比例分别为0.8及1.4;将得到的混合物料投入氧化脱硫熔炼炉18,对混合物料进行氧化脱硫与熔融造

渣,得到脱硫后熔体。其中,采用底吹的方式通过氧枪输出的氧浓度为20%。

82.结果发现,即使氧化脱硫熔炼炉18内温度提升至1300℃以上,脱硫产物仍呈软熔状,流动性很差,无法经过溜槽17流向还原熔炼炉16内,致使后续各步骤不能持续进行。

83.综上所述,本发明的上述技术方案中,以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的技术构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1