高镜面耐蚀模具钢及3D打印用粉末和制备方法与流程

本发明涉及金属粉末及其制备领域,尤其是一种高镜面耐蚀模具钢及3d打印用粉末和制备方法。

背景技术:

1、3d打印技术,又称为增材制造,是一种以三维cad模型文件为基础,应用粉状、丝状或片状等材料,通过“分层制造、逐层叠加”的方式来构造三维物体的技术。目前应用比较广泛的3d打印成型工艺主要是激光选区熔化技术(selective laser melting,slm),利用三维设计数据在一台设备上可快速而精确地制造出任意复杂性质的零件,相较于材料去除的传统加工方式,增材制造技术有着极高的材料利用率。

2、模具是“万业之母”主要应用在电子、汽车、电机、电器、仪表、家电和通讯领域,精密模具制造质量要求高,不仅要求加工精度高,而且还要加工表面质量好,一般来说,模具工作部分的制造公差都应控制在±0.011mm以内,有的甚至要求微米级范围内,模具加工后的表面缺陷要求非常严格,部分工作部分的表面粗造度要求ra<0.8um,达到a3以上级别。

3、随着金属3d打印技术的日益成熟,3d打印制备高性能金属模具得到不断发展和应用。目前,3d打印的具有随形冷却水道的注塑模具已获得工业应用,3d打印制造使冷却通道摆脱了交叉钻孔的限制,可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落、更快的流量,增加热量转移到冷却液的效率,随形冷却使得过程更为均衡,因此缩短了冷却循环时间,将生产效率提高了30%;由于随形冷却使得冷却循环时间缩短,因而降低了注塑压力,导致模具寿命大幅度提高,反过来又降低了分模线的磨损,减少了模具的复杂细节。在工业领域和民用的金属材料中,模具钢应用非常广泛,是工业最重要的基础材料之一,它的附加值也很大,尤其是高镜面耐蚀模具钢,高镜面抛光性能,同时具有耐蚀功能。

4、采用铸造、锻造和轧制等压力加工传统工艺制造的模具钢,存在宏观成分偏析和材料利用率低的缺点,而采用3d打印技术,可有效克服上述缺点。用于3d打印技术的模具钢粉末不同于传统粉末冶金所需要的粉末特性,不仅要求粉末纯度高、氧含量低、还要求粉末球形度高、粒度分布均匀,以及良好的流动性和松装密度。但目前可用做制作模具的3d打印粉末材料非常少,国外也只有少数设备供应商提供个别材料使用例如eos专用ss-cx铁基粉末、ms1等。近年来,开始研究更多的模具材料用于3d打印的可行性,例如s136、h13等,但工艺还不成熟。

5、目前,金属粉末的主要制备方法是真空气雾化法,其基本原理是用高速气流将液态金属流破碎成小液滴并快速凝固成粉末的过程,由于气雾化法制备的粉末具有纯净度高、氧含量低、粉末粒度可控、生产成本低以及球形度高等优点,能够满足3d打印技术对于金属粉末性能的要求,已成为高性能及特种合金粉末制备技术的主要发展方向。存在的问题是可用于3d打印的模具钢粉末种类较少,同时受国内制粉技术所限,存在细粒径粉末制备困难、粉末收得率低、氧及其它杂质含量高等主要问题。

技术实现思路

1、本发明要解决的技术问题是提供一种可用于3d打印的高镜面耐蚀模具钢;本发明还提供了一种高镜面耐蚀模具钢的制备方法;本发明还提供了一种3d打印用高镜面耐蚀模具钢粉末;本发明还提供了一种3d打印用高镜面耐蚀模具钢粉末的制备方法。

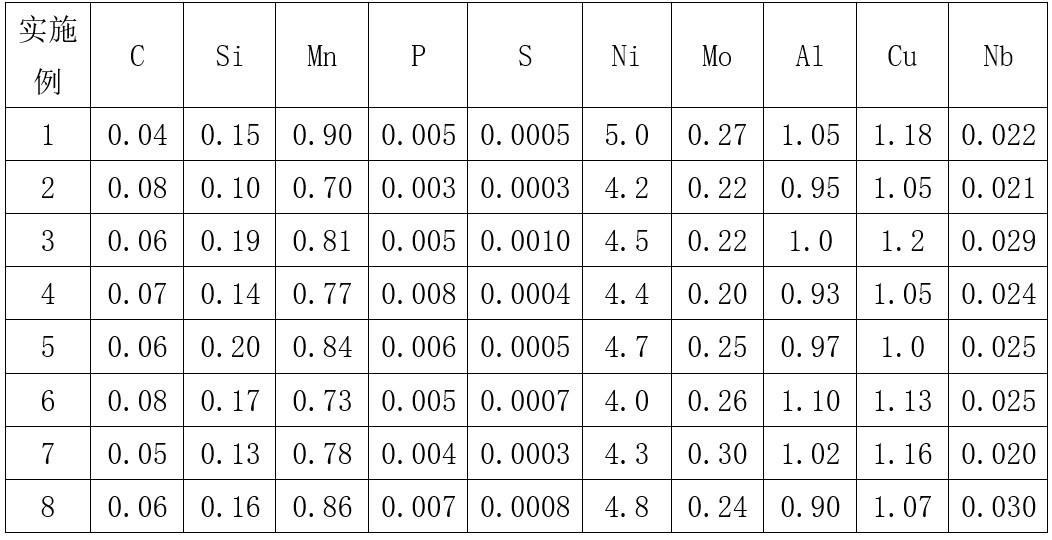

2、为解决上述技术问题,本发明模具钢所采取的化学成分的质量百分含量为:c0.04%~0.08%、si 0.10%~0.20%、mn 0.70%~0.90%、p≤0.008%、s≤0.001%、ni 4.0%~5.0%、mo 0.20%~0.30%、al 0.90%~1.1%、cu 1.0%~1.2%、nb 0.020%~0.030%,余量为fe和不可避免的杂质。

3、本发明模具钢的制备方法,其工艺为:将精炼、浇铸后得到的铸坯进行电渣重熔。

4、本发明模具钢粉末的化学成分的质量百分含量为:c 0.04%~0.08%、si 0.10%~0.20%、mn 0.70%~0.90%、p≤0.008%、s≤0.001%、ni 4.0%~5.0%、mo 0.20%~0.30%、al0.90%~1.1%、cu 1.0%~1.2%、nb 0.020%~0.030%,余量为fe和不可避免的杂质。

5、进一步的,所述模具钢粉末的球形度≥90%,粒度在15~53um之间呈正态分布。

6、本发明模具钢粉末的制备方法采用下述工序:

7、(1)真空感应熔炼工序:在惰性气氛下,将模具钢在真空感应炉内进行熔炼,得到液态模具钢熔体;

8、(2)真空气雾化工序:所述液态模具钢熔体经气体雾化炉进行气体雾化,凝固后得到所述模具钢粉末。

9、进一步的,所述真空感应熔炼工序,熔炼温度为1600℃~1700℃。

10、进一步的,所述真空气雾化工序,气体雾化炉的中间漏包温度控制在1100~1200℃。

11、进一步的,所述真空气雾化工序,气体雾化炉内高速惰性气体流的气压为1~6mpa。

12、采用上述技术方案所产生的有益效果在于:

13、本发明模具钢化学成分设计合理,采用低c、低mn设计,降低3d打印过程裂纹敏感性;通过添加适量的ni、al、cu,3d打印后的制件再辅以合适的热处理工艺,可析出ni3al、ni3cu和δcu等纳米颗粒,起到析出强化作用,同时起到一定的耐蚀作用;所得制件综合力学性能好,经过时效热处理后洛氏硬度38~42hrc,抛光性能良好,表面能达到a1级别,达到高镜面性。

14、本发明模具钢的制备方法通过精炼、二次电渣重熔工艺,有效地保证了模具钢更加纯净。

15、本发明模具钢粉末杂质含量低,粒径分布均匀、粉末球形度高,平均球形度≥90%,粉末流动性好、粉末流动性≤18s/50g,松装密度高、松装密度≥4.0g/cm3。本发明模具钢粉末通过3d打印得到的成形件组织均匀、致密,尺寸精度和抛光性好,力学性能优良,能够应用到镜面抛光模具,如汽车顶灯、照明灯、化妆品盒、冰箱蔬菜盒等透明塑胶模具用钢。

16、本发明模具钢粉末的制备方法能有效地得到杂质含量低、粒径分布均匀、粉末球形度高、粉末流动性好、松装密度高的模具钢粉末。

技术特征:

1.一种高镜面耐蚀模具钢,其特征在于,其化学成分的质量百分含量为:c 0.04%~0.08%、si 0.10%~0.20%、mn 0.70%~0.90%、p≤0.008%、s≤0.001%、ni 4.0%~5.0%、mo0.20%~0.30%、al 0.90%~1.1%、cu 1.0%~1.2%、nb 0.020%~0.030%,余量为fe和不可避免的杂质。

2.权利要求1所述高镜面耐蚀模具钢的制备方法,其特征在于:将精炼、浇铸后得到的铸坯进行电渣重熔。

3.一种3d打印用高镜面耐蚀模具钢粉末,其特征在于,其化学成分的质量百分含量为:c 0.04%~0.08%、si 0.10%~0.20%、mn 0.70%~0.90%、p≤0.008%、s≤0.001%、ni 4.0%~5.0%、mo 0.20%~0.30%、al 0.90%~1.1%、cu 1.0%~1.2%、nb 0.020%~0.030%,余量为fe和不可避免的杂质。

4.根据权利要求3所述的3d打印用高镜面耐蚀模具钢粉末,其特征在于:所述模具钢粉末的球形度≥90%,粒度在15~53um之间呈正态分布。

5.权利要求3或4所述3d打印用高镜面耐蚀模具钢粉末的制备方法,其特征在于,采用下述工序:

6.根据权利要求5所述的3d打印用高镜面耐蚀模具钢粉末的制备方法,其特征在于:所述真空感应熔炼工序,熔炼温度为1600℃~1700℃。

7.根据权利要求5所述的3d打印用高镜面耐蚀模具钢粉末的制备方法,其特征在于:所述真空气雾化工序,气体雾化炉的中间漏包温度控制在1100~1200℃。

8.根据权利要求5、6或7所述的3d打印用高镜面耐蚀模具钢粉末的制备方法,其特征在于:所述真空气雾化工序,气体雾化炉内高速惰性气体流的气压为1~6mpa。

技术总结

本发明公开了一种高镜面耐蚀模具钢及3D打印用粉末和制备方法,其化学成分的质量百分含量为:C 0.04%~0.08%、Si 0.10%~0.20%、Mn 0.70%~0.90%、P≤0.008%、S≤0.001%、Ni 4.0%~5.0%、Mo 0.20%~0.30%、Al 0.90%~1.1%、Cu 1.0%~1.2%、Nb 0.020%~0.030%,余量为Fe和不可避免的杂质。本模具钢化学成分设计合理,采用低C、低Mn设计,降低3D打印过程裂纹敏感性;通过添加适量的Ni、Al、Cu,3D打印后的制件再辅以合适的热处理工艺,可析出Ni3Al、Ni3Cu和δCu等纳米颗粒,起到析出强化作用,同时起到一定的耐蚀作用;所得制件综合力学性能好,洛氏硬度38~42HRC,抛光性能良好,表面能达到A1级别,达到高镜面性。

技术研发人员:吴涛,甦震,孔祥丽,周华,李会亚,安贺顺,鄂涛,张彦青,冯相印,陈学松,贾南,陆亚轩,鞠凯,韩会峰

受保护的技术使用者:河钢工业技术服务有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!